Belangrijke principes voor efficiënt spuitgietmatrijzenontwerp

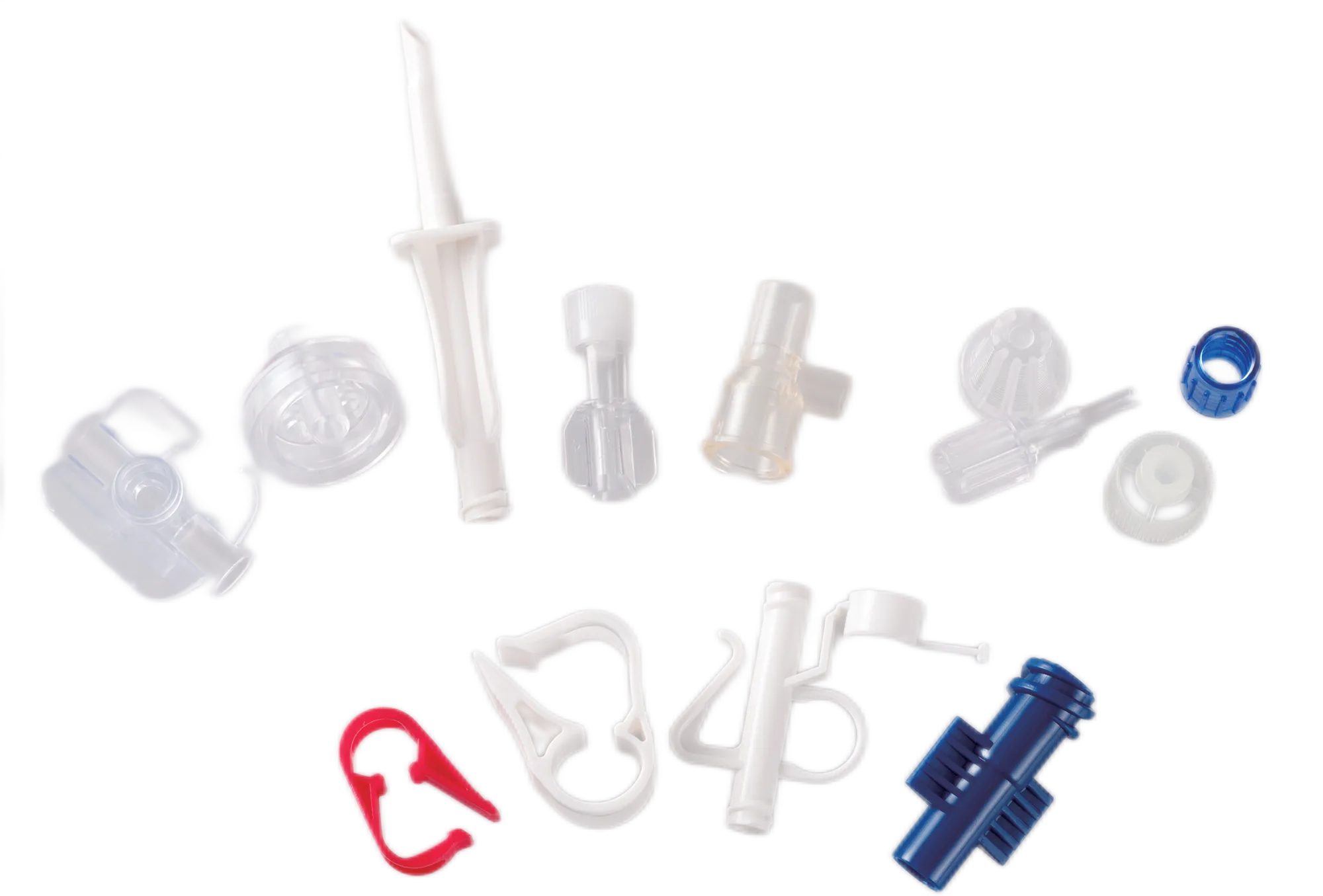

Injectievorm ontwerp is cruciaal voor het efficiënt produceren van kwaliteitsonderdelen. Het begrijpen van de belangrijkste principes kan de productie-uitkomsten aanzienlijk beïnvloeden.

Optimalisatie van gate-plaatsing en runner-systemen

Het correct plaatsen van gietpoorten bij spuitgieten maakt een groot verschil voor de manier waarop het smeltmateriaal de matrijs vult. De positie van de gietpoort is belangrijk omdat deze helpt om de stroom van materiaal gelijkmatig te houden in de matrijsholten. Deze gelijkmatige verdeling vermindert interne spanningen en verlaagt de kans op vervelende gebreken die onderdelen verzwakken. Er bestaan ook verschillende soorten loopsystemen. Koudeloopsystemen zijn goedkoper in de aanschaf, maar laten vaak extra materiaal achter dat na de productie moet worden verwijderd. Hotteloopsystemen houden het plastic tijdens het hele proces in vloeibare vorm, wat leidt tot betere precisie en minder verspild materiaal. Voor fabrikanten die hun winst willen verbeteren terwijl ze betere producten maken, loont het zich om de plaatsing van gietpoorten te optimaliseren. Bedrijven zien minder afkeur, sterkere eindproducten en uiteindelijk tevredenere klanten die geen gebrekkige artikelen ontvangen.

Zorgen voor correcte onttrekhingshoeken voor naadloze onttrekking

Krimp hoeken verwijzen naar de lichte tapsheid die tijdens het ontwerp aan onderdelen wordt toegevoegd, zodat deze gemakkelijker uit matrijzen kunnen worden verwijderd zonder schade. Deze hoeken zijn belangrijk omdat goed ontworpen krimp hoeken ervoor zorgen dat componenten na het gieten soepel uit de mal kunnen worden geschoven. Zonder voldoende krimp hoeken blijven onderdelen vaak in de malspeciaal zitten, waardoor uitschudden moeilijk wordt en er vaak oppervlaktekrassen of vervorming van het eindproduct optreden. Vanuit productieperspectief leidt een slechte planning van krimp hoeken tot hogere kosten op meerdere gebieden. Productielijnen vertragen aanzienlijk wanneer medewerkers vastzittende onderdelen met de hand los moeten maken, terwijl de kwaliteitscontrole extra tijd besteedt aan het herstellen van cosmetische gebreken veroorzaakt door onjuiste uitschuiving. Sommige bedrijven melden tot wel 30% meer nabewerkingswerk als gevolg van onvoldoende krimp hoeken bij complexe geometrieën.

Materiaalkeuze en thermisch beheer bij maldesign

Keuze van malmaterialen voor duurzaamheid en warmteafvoer

Materiaalkeuze is erg belangrijk bij spuitgietmallen, met name wat betreft levensduur en warmtebestendigheid. De meeste fabrikanten kiezen voor staal of aluminium als matrijzenbasis. Staal valt op omdat het zeer slijtvast is, waardoor het uitstekend geschikt is voor productielopingen die duizenden of zelfs miljoenen onderdelen vereisen. Aluminium biedt echter andere voordelen. Dit metaal geleidt warmte beter dan staal, wat betekent dat onderdelen sneller afkoelen in de matrijsholte. Dit zorgt voor kortere cyclus tijden op de werkvloer. Volgens sectorrapporten overtreffen hoogwaardige gereedschapsstalen goedkopere alternatieven vaak aanzienlijk, waarbij de levensduur soms verdubbelt of verdrievoudigt voordat vervanging nodig is.

Bij het kiezen van matrijzenmaterialen denken mensen meestal na over de kosten, het soort productieloop dat nodig is en of het materiaal bestand is tegen de warmte-eisen voor hun specifieke taak. Neem bijvoorbeeld berilliumkoperlegeringen: deze geavanceerde materialen zijn duurzamer en beheren warmte beter dan standaardopties, hoewel ze zeker harder aankomen op de portemonnee. De afweging tussen levensduur en initiële uitgaven is erg belangrijk om matrijzen langdurig werkend te houden zonder uitval. Slimme fabrikanten weten dat het vinden van het juiste evenwicht leidt tot minder onderbrekingen tijdens productieruns en uiteindelijk op termijn geld bespaart, ondanks de aanvankelijke investering.

Ontwerpen van koelkanalen voor uniforme temperatuurregeling

Een goed ontwerp van koelkanalen zorgt voor een gelijkmatige temperatuurverdeling over de gehele matrijs, waardoor problemen zoals vervorming worden voorkomen. Koelkanalen werken in principe door overtollige warmte af te voeren tijdens het vormgeven van onderdelen. Dit verkort niet alleen de productiecyclus, maar zorgt ook voor een soepeler verlopend proces als geheel. Bij het ontwerpen van deze systemen moeten fabrikanten rekening houden met de complexiteit van de matrijs zelf, evenals met de gebruikte materialen, aangezien verschillende stoffen warmte op uiteenlopende snelheden geleiden. Conformele koeling vormt hierin een vooruitgang. In plaats van traditionele rechte kanalen volgen deze de exacte vorm van de matrijsholte, wat leidt tot een betere warmteverdeling op de plekken waar dit het belangrijkst is. Het resultaat? Snellere productiecycli en minder defecte producten op de lopende band.

Efficiënte koelkanaalontwerpen hebben invloed op productconsistentie en cyclusduur. Studies tonen aan dat goed ontworpen kanalen de cyclusduur kunnen verkorten, wat de doorvoersnelheid verhoogt en de kosten verlaagt. Hoe beïnvloeden factoren zoals kanaalgrootte en lay-out de resultaten? Zij spelen een cruciale rol bij het behalen van optimale resultaten.

Structurele onderdelen om productiedefecten te voorkomen

Het integreren van ribben en verstevigingen voor verbeterde stabiliteit

Als het gaat om matrijzenontwerp, zijn ribben en versterkingsnokken niet zomaar decoratieve elementen; ze vervullen namelijk belangrijke structurele functies. Ribben zorgen er in wezen voor dat onderdelen stijver worden, zodat ze niet buigen of vervormen onder belasting, terwijl versterkingsnokken die kleine uitsteeksels vormen waarin andere componenten kunnen vastklikken. Matrijzentechnici moeten goed nadenken over hoe deze elementen samenwerken. Plaatsing is erg belangrijk, want als ribben te dicht op elkaar staan of versterkingsnokken verkeerd geplaatst zijn, kan het materiaal tijdens het spuitgieten onvoldoende stromen. Goede ontwerpers weten dat het instellen van de juiste wanddikte rond deze gebieden helpt om het totale gewicht van het onderdeel te verminderen zonder afbreuk te doen aan de duurzaamheid. Het resultaat? Producten onderdelen die beter standhouden in de tijd, met name wanneer het gaat om producten zoals auto-onderdelen of consumentenelektronica die regelmatig worden gebruikt.

Wanddikte in balans brengen om krimp te voorkomen

Wanneer wanden overal een gelijkmatige dikte hebben, helpt dit om problemen zoals krimp of vervorming te voorkomen die producten kunnen verpesten. Ongelijke afkoelsnelheden tijdens de productie veroorzaken namelijk allerlei problemen, omdat verschillende delen met verschillende snelheden afkoelen. Deze inconsistentie verzwakt de structuur van het eindproduct. De meeste ervaren fabrikanten zullen iedereen die wil luisteren vertellen dat het in stand houden van een evenwichtige wanddikte over het gehele onderdeel zorgt voor een veel soepeler verlopende productie. De dagelijkse observatie op fabrieksvloeren bevestigt deze relatie tussen consistente wandafmetingen en betere kwaliteitsresultaten.

Geavanceerde technieken in optimalisatie van spuitgietmallen

Het gebruik van malstroomanalyse voor voorspellend ontwerp

Hoe helpt matrijzenstroomanalyse bij het ontwerp? Het is cruciaal voor het identificeren van mogelijke problemen zoals onvolledige vuling en vervorming. Ontwerpers kunnen de harsstroming simuleren en vroegtijdig ontwerpen aanpassen. In de automobielindustrie verlaagt analyse de afkeurkans door vervormingspunten te markeren voor proactieve ontwerpveranderingen. Dit vermindert kosten door gebreken en verbetert de betrouwbaarheid.

Cyclusduur minimaliseren via efficiënte koeling

Efficiënte koeling beïnvloedt de cyclusduur en verhoogt de productie-efficiëntie. Hoe helpen innovatieve koeltechnologieën? Ze regelen de temperatuur en versnellen cycli. Studies tonen aan dat geoptimaliseerde strategieën de cyclusduur verbeteren en kosten verlagen. Door gebruik te maken van geavanceerde koelmethode, waarborgen fabrikanten kwaliteit terwijl ze de doorvoer maximaliseren.

FAQ Sectie

Wat is spuitgietmatrijzontwerp?

Spuitgietmatrijzontwerp houdt in het creëren van matrijzen voor de productie van onderdelen via het spuitgietproces. Het omvat het optimaliseren van ontwerpen voor efficiënte materiaalstroming en eenvoudige productie.

Waarom is het plaatsen van de gietopening cruciaal bij spuitgieten?

Een correcte plaatsing van de gietopening zorgt voor een gelijkmatige materiaalstroom, waardoor gebreken worden voorkomen en de structurele integriteit van gevormde onderdelen wordt behouden.

Wat zijn uittrekhellingen en waarom zijn ze belangrijk?

Uittrekhellingen vergemakkelijken de naadloze uitwerping van onderdelen uit mallen en voorkomen schade of vervorming tijdens het verwijderen.

Hoe beïnvloedt de keuze van materiaal de duurzaamheid van de matrijs?

De keuze van materiaal, zoals staal of aluminium, beïnvloedt de duurzaamheid van de matrijs en het thermische beheer, wat van invloed is op de productie-efficiëntie en de levensduur van de matrijs.

Waarom zijn koelkanalen essentieel in het ontwerp van mallen?

Koelkanalen regelen de temperatuur tijdens de productie, verminderen gebreken zoals warpen en verbeteren de cycluskosten.

Hoe verhogen ribben en verstevigingen de stabiliteit van onderdelen?

Ribben en verstevigingen verhogen de structurele stijfheid en bieden bevestigingspunten, waardoor gevormde onderdelen worden versterkt terwijl het gewicht laag blijft.

Wat is spuitgietanalyse?

Spuitgietanalyse is een voorspellend hulpmiddel voor het simuleren van harsstroming in matrijzen, waarmee ontwerpers ontwerpen kunnen optimaliseren en gebreken kunnen verminderen.

Inhoudsopgave

- Belangrijke principes voor efficiënt spuitgietmatrijzenontwerp

-

Materiaalkeuze en thermisch beheer bij maldesign

- Keuze van malmaterialen voor duurzaamheid en warmteafvoer

- Ontwerpen van koelkanalen voor uniforme temperatuurregeling

- Structurele onderdelen om productiedefecten te voorkomen

- Het integreren van ribben en verstevigingen voor verbeterde stabiliteit

- Wanddikte in balans brengen om krimp te voorkomen

- Geavanceerde technieken in optimalisatie van spuitgietmallen

- Het gebruik van malstroomanalyse voor voorspellend ontwerp

- Cyclusduur minimaliseren via efficiënte koeling

-

FAQ Sectie

- Wat is spuitgietmatrijzontwerp?

- Waarom is het plaatsen van de gietopening cruciaal bij spuitgieten?

- Wat zijn uittrekhellingen en waarom zijn ze belangrijk?

- Hoe beïnvloedt de keuze van materiaal de duurzaamheid van de matrijs?

- Waarom zijn koelkanalen essentieel in het ontwerp van mallen?

- Hoe verhogen ribben en verstevigingen de stabiliteit van onderdelen?

- Wat is spuitgietanalyse?