Kľúčové princípy efektívneho návrhu vstrekovacích foriem

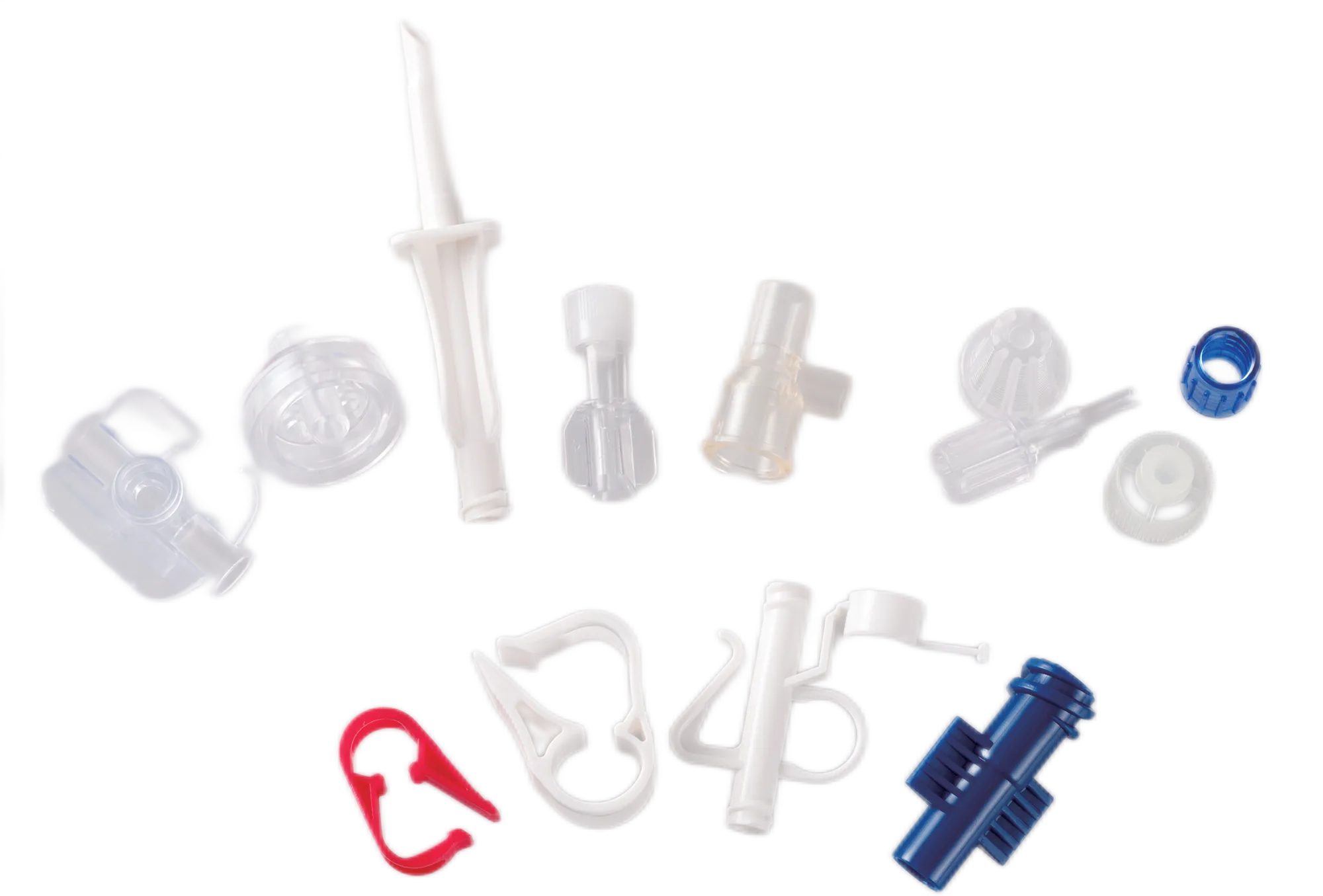

Vstrekovacia forma návrh je kľúčový pre efektívnu výrobu kvalitných dielov. Porozumenie kľúčovým princípom môže výrazne ovplyvniť výsledky výroby.

Optimalizácia umiestnenia plniacich miest a vedenia taveniny

Správne umiestnenie vtokov pri vstrekovacom lisovaní zásadným spôsobom ovplyvňuje, ako sa roztavený materiál dostane do formy. Umiestnenie vtokov je dôležité, pretože pomáha udržať rovnomerný tok materiálu vo všetkých dutinách formy. Toto rovnomerné rozloženie zníži vnútorné napätie a znižuje riziko vzniku neprijemných chýb, ktoré oslabujú súčiastky. Existujú tiež rôzne typy rozvádzačov. Studené rozvádzače šetria náklady na začiatku, ale často zanechávajú nadbytočný materiál, ktorý je potrebné po výrobe odstrániť. Horúce rozvádzače udržiavajú plast v tekutom stave po celý proces, čo znamená vyššiu presnosť a menej odpadu. Pre výrobcov, ktorí chcú zlepšiť svoj hospodársky výsledok a vyrábať lepšie výrobky, optimalizácia umiestnenia vtokov prináša veľké výhody. Spoločnosti zaznamenávajú menej reklamácií, pevnejšie hotové výrobky a nakoniec spokojnejších zákazníkov, ktorí nedostanú chybné produkty.

Zabezpečenie správnych vysúvacích sklonov pre bezproblémové vysunutie

Draft angles označujú tie mierne skosenia, ktoré sa pri návrhu zabudujú do súčiastok, aby sa uľahčilo ich vyberanie z formy bez poškodenia. Tieto uhly sú dôležité preto, lebo keď sú správne navrhnuté, umožňujú súčiastkam po vstrebovaní hladko vysunúť sa von. Bez dostatočných draft angles majú súčiastky tendenciu zaseknúť sa vo vnútri formovej dutiny, čo komplikuje vysúvanie a často vedie k povrchovým škrabancom alebo deformácii hotového výrobku. Z pohľadu výroby, zlé plánovanie draft angles spôsobuje vyššie náklady v niekoľkých oblastiach. Výrobné linky sa výrazne spomaľujú, keď musia pracovníci ručne uvoľňovať zaseknuté súčiastky, zatiaľ čo oddelenia kontroly kvality strávia viac času odstraňovaním kosmetických chýb spôsobených nesprávnym vysúvaním. Niektoré dielne uvádzajú až 30-percentné zvýšenie práce po výrobe len kvôli nedostatočným draft angles pri zložitých geometriách.

Výber materiálu a riadenie tepla pri návrhu foriem

Výber materiálov pre formy z hľadiska trvanlivosti a prenosu tepla

Výber materiálu veľmi záleží, keď ide o vstrekovacie formy, najmä pokiaľ ide o ich životnosť a odolnosť voči teplu. Väčšina výrobcov používa pre základne foriem buď oceľ, alebo hliník. Oceľ sa vyznačuje tým, že vydrží vysoké zaťaženie, čo ju robí výbornou vo výrobách, kde sú potrebné tisíce alebo dokonca milióny dielov. Hliník však prináša niečo iné. Tento kov lepšie vedie teplo ako oceľ, čo znamená, že sa diely v dutine formy chladia rýchlejšie. To sa prekladá do kratších cyklov na výrobe. Podľa odborných správ vydržia nástrojové ocele vysokej kvality zvyčajne oveľa dlhšie ako lacnejšie alternatívy, niekedy dvojnásobne až trojnásobne pred potrebou výmeny.

Pri výbere materiálov pre formy sa zvyčajne uvažuje o nákladoch, druhu výrobného behu a o tom, či materiál vydrží tepelné požiadavky konkrétnej úlohy. Vezmime si napríklad zliatiny meď-berýlium – tieto pokročilé materiály vydržia dlhšie a lepšie odvádzajú teplo v porovnaní so štandardnými možnosťami, avšak rozhodne sú nákladnejšie. Pomer medzi životnosťou a počiatočnými nákladmi je veľmi dôležitý, ak sa chce dosiahnuť, aby formy vydržali mnoho cyklov bez porúch. Chytrí výrobcovia vedia, že správne nastavenie tejto rovnováhy znamená menej prerušení výrobných behov a dlhodobo úsporu nákladov napriek vyššiemu počiatočnému investičnému výdavku.

Navrhovanie chladiacich kanálov pre rovnomernú reguláciu teploty

Dobrý návrh chladiacich kanálov udržiava rovnomerné teploty po celom tvare, čím sa zabráni problémom ako je skreslenie. Chladiace kanály v podstate odvádzajú prebytočné teplo počas lisovania dielov. To nielen skracuje dobu každého výrobného cyklu, ale zároveň celkový proces spríjemňuje. Pri navrhovaní týchto systémov musia výrobcovia zohľadniť komplexnosť samotnej formy, ako aj druh použitých materiálov, keďže rôzne látky vedú teplo rôznymi rýchlosťami. Konformné chladenie predstavuje pokrok v tejto oblasti. Namiesto tradičných priamych čiar tieto kanály nasledujú skutočný tvar formy dutiny, čo umožňuje lepšie rozloženie tepla tam, kde je najdôležitejšie. Výsledok? Rýchlejšie výrobné cykly a menej chybných výrobkov vychádzajúcich z linky.

Efektívne návrhy chladiacich kanálov ovplyvňujú konzistenciu výrobku a čas cyklu. Štúdie ukazujú, že dobre navrhnuté kanály môžu skrátiť čas cyklu, zvýšiť výstupnosť a znížiť náklady. Ako ovplyvňujú výsledky faktory ako veľkosť a usporiadanie kanálov? Hrajú kľúčovú úlohu pri dosahovaní optimálnych výsledkov.

Konštrukčné prvky na prevenciu výrobných chýb

Zapojenie žebier a nábojov pre zvýšenú stabilitu

Keď ide o návrh formy, žebra a zosilnenia nie sú len dekoratívnymi prvkami – majú dôležitú konštrukčnú funkciu. Žebra v podstate zvyšujú tuhosť dielov, aby sa pri zaťažení neohýbali ani nedeformovali, zatiaľ čo zosilnenia tvoria malé výstupky, kde sa môžu iné komponenty spojiť alebo zapadnúť. Návrhári foriem musia dobre premyslieť, ako tieto prvky spolu interagujú. Veľmi dôležitá je poloha, pretože ak sú žebra príliš blízko seba alebo sú zosilnenia zle umiestnené, materiál sa počas vstrekovania nemusí správne roztekať. Skúsení návrhári vedia, že správna hrúbka stien v týchto oblastiach pomáha znížiť celkovú hmotnosť dielu bez toho, aby bola obetovaná jeho trvanlivosť. Výsledok? Produkty ktoré vydržia lepší vplyv času, najmä pokiaľ hovoríme o komponentoch automobilového priemyslu alebo spotrebnej elektroniky, ktoré sú bežne používané.

Vyváženie hrúbky stien pre zabránenie smršťovaniu

Keď majú steny po celom obvode rovnakú hrúbku, pomáha to vyhnúť sa problémom ako sťahovanie alebo skrútenie, ktoré môžu pokaziť výrobky. Nerovnomerné rýchlosti chladenia počas výroby spôsobujú rôzne problémy, pretože rôzne časti chladnú rôznymi rýchlosťami. Táto nekonzistencia oslabuje štruktúru finálneho výrobku. Väčšina skúsených výrobcov každému povie, že udržiavanie vyváženej hrúbky stien po celom diele zabezpečí hladší priebeh výroby. Pohľad na to, čo sa deje denne na výrobných linkách, potvrdzuje tento vzťah medzi konzistentnými rozmermi stien a lepšou celkovou kvalitou výsledkov.

Pokročilé techniky optimalizácie vstrekovacích foriem

Využitie analýzy toku formy pre prediktívny návrh

Ako pomáha analýza toku tvarovacieho materiálu pri návrhu? Je kľúčová pri identifikácii potenciálnych problémov, ako sú neplnenie a skreslenie. Navrhovatelia môžu simulovať tok plastu a včas upraviť návrh. V automobilovom priemysle analýza zníži mieru odmietnutia výrobkov tým, že odhalí miesta deformácie a umožní preventívne úpravy konštrukcie. Tým sa znížia náklady súvisiace s chybami a zvýši sa spoľahlivosť.

Minimalizácia času cyklu efektívnym chladením

Efektívne chladenie ovplyvňuje dobu cyklu a zvyšuje výrobnú efektivitu. Ako pomáhajú inovatívne technológie chladenia? Regulujú teplotu a urýchľujú cykly. Štúdie ukazujú, že optimalizované stratégie zlepšujú čas cyklu a znížia náklady. Využívaním pokročilých metód chladenia zabezpečujú výrobcovia kvalitu a zároveň maximalizujú výkon.

Číslo FAQ

Čo je konštrukcia vstrekovacej formy?

Konštrukcia vstrekovacej formy zahŕňa vytváranie foriem na výrobu súčiastok prostredníctvom procesu vstrekovania. Zahŕňa optimalizáciu návrhov pre efektívny tok materiálu a jednoduchú výrobu.

Prečo je umiestnenie vstupu kritické pri vstrekovacom lisovaní?

Správne umiestnenie vstupu zabezpečuje rovnomerný tok materiálu, čím sa predchádza vzniku chýb a udržiava sa štrukturálna integrita vylisovaných súčastí.

Čo sú to odklonné uhly a prečo sú dôležité?

Odklonné uhly pomáhajú pri hladkom vysunutí súčastí z formy, čím sa predchádza poškodeniu alebo deformácii počas vyberania.

Ako ovplyvňuje voľba materiálu trvanlivosť formy?

Voľba materiálu, ako napríklad oceľ alebo hliník, ovplyvňuje trvanlivosť formy a tepelné riadenie, čo má vplyv na efektivitu výroby a životnosť formy.

Prečo sú chladiace kanály kritické pri návrhu formy?

Chladiace kanály regulujú teplotu počas výroby, čím sa znižujú chyby, ako je skrútenie, a zlepšujú sa časy cyklov.

Ako zvyšujú žebra a nástavce stabilitu súčasti?

Žebra a nástavce zvyšujú štrukturálnu tuhosť a poskytujú body pripevnenia, čím posilňujú vylisované súčasti a zároveň udržiavajú nízku hmotnosť.

Čo je analýza toku vstrekovacieho materiálu?

Analýza toku vstrekovacieho materiálu je prediktívny nástroj na simuláciu prúdenia živice vo formách, ktorý umožňuje konštruktérom optimalizovať návrhy a znížiť výskyt chýb.

Obsah

- Kľúčové princípy efektívneho návrhu vstrekovacích foriem

-

Výber materiálu a riadenie tepla pri návrhu foriem

- Výber materiálov pre formy z hľadiska trvanlivosti a prenosu tepla

- Navrhovanie chladiacich kanálov pre rovnomernú reguláciu teploty

- Konštrukčné prvky na prevenciu výrobných chýb

- Zapojenie žebier a nábojov pre zvýšenú stabilitu

- Vyváženie hrúbky stien pre zabránenie smršťovaniu

- Pokročilé techniky optimalizácie vstrekovacích foriem

- Využitie analýzy toku formy pre prediktívny návrh

- Minimalizácia času cyklu efektívnym chladením

-

Číslo FAQ

- Čo je konštrukcia vstrekovacej formy?

- Prečo je umiestnenie vstupu kritické pri vstrekovacom lisovaní?

- Čo sú to odklonné uhly a prečo sú dôležité?

- Ako ovplyvňuje voľba materiálu trvanlivosť formy?

- Prečo sú chladiace kanály kritické pri návrhu formy?

- Ako zvyšujú žebra a nástavce stabilitu súčasti?

- Čo je analýza toku vstrekovacieho materiálu?