Kluczowe zasady efektywnego projektowania form wtryskowych

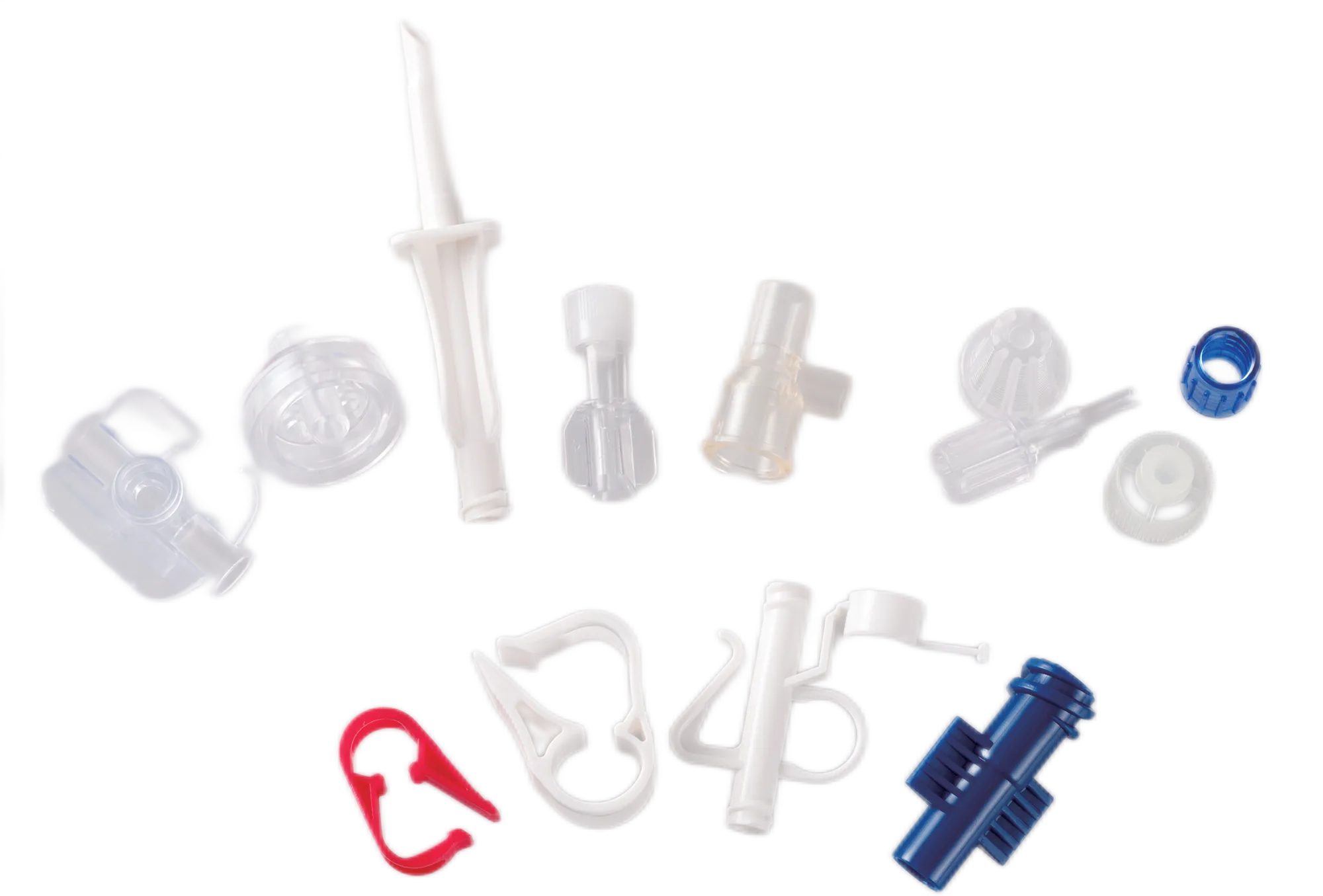

Forma wtryskowa projektowanie ma kluczowe znaczenie dla wydajnej produkcji wysokiej jakości elementów. Zrozumienie kluczowych zasad może znacząco wpłynąć na wyniki produkcji.

Optymalizacja rozmieszczenia wlewów i systemów ciekną

Poprawne rozmieszczenie wlewów w formowaniu wtryskowym ma ogromne znaczenie dla sposobu wypełniania formy materiałem roztopionym. Położenie wlewu jest ważne, ponieważ zapewnia równomierne przepływanie materiału przez wszystkie wnęki formy. Taka równomierna dystrybucja zmniejsza naprężenia wewnętrzne i ogranicza ryzyko powstawania dokuczliwych wad osłabiających elementy. Istnieją również różne typy systemów ciekien. Zimne systemy ciekien są tańsze na etapie wstępnym, ale często pozostawiają dodatkowy materiał, który trzeba usunąć po zakończeniu produkcji. Gorące systemy ciekien utrzymują tworzywo sztuczne w stanie płynnym przez cały proces, co oznacza większą dokładność i mniejsze straty materiału. Dla producentów dążących do poprawy wyników finansowych i jakości wyrobów, optymalizacja rozmieszczenia wlewów przynosi znaczące korzyści. Firmy odnotowują mniej braków, lepsze wyroby gotowe i ostatecznie zadowolonych klientów, którzy nie otrzymują wadliwych produktów.

Zapewnienie odpowiednich kątów wysunięcia dla bezproblemowego wyjmowania

Kąty wykroju odnosić się do niewielkich pochyleń wprowadzanych do elementów podczas projektowania, które ułatwiają ich usuwanie z form bez powodowania uszkodzeń. Te kąty są ważne, ponieważ poprawnie zaprojektowane pozwalają komponentom łatwo wysuwać się z formy po wtrysku. Bez wystarczających kątów wykroju elementy mają tendencję do przylegania wewnątrz wnęki formy, co utrudnia ich wypchnięcie i często prowadzi do zarysowań powierzchni lub odkształceń gotowego produktu. Z punktu widzenia produkcji, błędne planowanie kątów wykroju wiąże się ze wzrostem kosztów w wielu obszarach. Linie produkcyjne znacznie zwalniają, gdy operatorzy muszą ręcznie wyciągać przyklejone elementy, a działy kontroli jakości poświęcają dodatkowy czas na naprawianie wad powierzchni spowodowanych nieprawidłowym wypchnięciem. Niektóre zakłady raportują nawet do 30% wzrost prac wstępnego przetwarzania wynikający wyłącznie z niewystarczających kątów wykroju w złożonych geometriach.

Wybór materiału i zarządzanie temperaturą w projektowaniu form

Wybór materiałów formowych pod kątem trwałości i przewodzenia ciepła

Wybór materiału ma duże znaczenie przy formach wtryskowych, szczególnie jeśli chodzi o ich trwałość i odporność na ciepło. Większość producentów stosuje stopy stalowe lub aluminium jako materiał na podstawy form. Stal wyróżnia się dużą wytrzymałością, co czyni ją idealną do serii produkcyjnych obejmujących tysiące, a nawet miliony elementów. Aluminium oferuje za to inne zalety. Metal ten lepiej przewodzi ciepło niż stal, co oznacza szybsze schładzanie elementów w wniece formy. Przekłada się to na krótsze czasy cyklu na hali produkcyjnej. Zgodnie z raportami branżowymi, wysokiej jakości stale narzędziowe charakteryzują się znacznie dłuższym okresem użytkowania w porównaniu z tańszymi alternatywami – czasem podwajając lub potrajając żywotność przed koniecznością wymiany.

Podczas dobierania materiałów na formy ludzie zazwyczaj biorą pod uwagę koszty, rodzaj produkcji oraz to, czy materiał wytrzyma wymagania termiczne związane z konkretnym zadaniem. Weźmy na przykład stopy miedzi z berylem – te zaawansowane materiały charakteryzują się dłuższą trwałością i lepszym odprowadzaniem ciepła niż standardowe rozwiązania, choć na pewno są droższe. Waga kompromisu między trwałością a wydatkami ponoszonymi na początku ma duże znaczenie, gdy chce się, by formy wytrzymały wiele cykli bez awarii. Sprawni producenci wiedzą, że właściwe dobranie tego balansu oznacza mniej przestojów podczas produkcji i ostatecznie pozwala zaoszczędzić pieniądze w dłuższej perspektywie, mimo wyższych początkowych nakładów.

Projektowanie kanałów chłodzenia dla jednolitego sterowania temperaturą

Dobrze zaprojektowane kanały chłodzące utrzymują równomierną temperaturę na całej formie, co zapobiega problemom takim jak odkształcenia. Kanały chłodzące działają poprzez odprowadzanie nadmiaru ciepła podczas formowania elementów. To nie tylko skraca czas każdego cyklu produkcyjnego, ale również czyni cały proces bardziej płynnym. Projektując te systemy, producenci muszą wziąć pod uwagę stopień skomplikowania samej formy oraz rodzaj wykorzystywanych materiałów, ponieważ różne substancje przewodzą ciepło z różną szybkością. Chłodzenie konformalne to krok naprzód w tej dziedzinie. Zamiast tradycyjnych prostych kanałów, te nowoczesne powtarzają dokładny kształt wnęki formy, umożliwiając lepsze rozprowadzenie ciepła tam, gdzie jest najważniejsze. Rezultat? Krótsze cykle produkcji i mniejsza liczba wadliwych produktów pochodzących z linii.

Skuteczne projekty kanałów chłodzenia wpływają na spójność produktu i czas cyklu. Badania pokazują, że dobrze zaprojektowane kanały mogą skrócić czas cyklu, zwiększając wydajność i obniżając koszty. W jaki sposób takie czynniki jak wielkość i układ kanałów wpływają na wyniki? Odgrywają one kluczową rolę w osiąganiu optymalnych rezultatów.

Elementy konstrukcyjne zapobiegające wadom produkcji

Zastosowanie żeber i otworów gwintowanych dla zwiększonej stabilności

Gdy chodzi o projektowanie form, żeberka i otwory gwintowane nie są jedynie elementami dekoracyjnymi – pełnią one istotne funkcje konstrukcyjne. Żebra zwiększają sztywność części, dzięki czemu nie uginają się ani nie odkształcą pod wpływem naprężeń, natomiast otwory tworzą niewielkie wybrzuszenia, do których inne komponenty mogą być zamocowane. Projektanci form muszą dokładnie rozważyć, jak te elementy ze sobą współpracują. Położenie ma ogromne znaczenie, ponieważ jeśli żeberka będą zbyt blisko siebie lub otwory zostaną źle rozmieszczone, materiał może nie przepływać poprawnie podczas wtrysku. Doświadczeni projektanci wiedzą, że odpowiednie dobranie grubości ścian w tych obszarach pozwala zmniejszyć ogólną wagę elementu bez utraty trwałości. Rezultat? PRODUKTY które lepiej wytrzymują eksploatację w czasie, szczególnie jeśli mówimy o elementach samochodowych czy elektronice użytkowej, która jest często używana.

Zrównoważenie grubości ścian w celu uniknięcia kurczenia

Gdy ścianki mają jednolitą grubość na całym przekroju, pomaga to uniknąć problemów takich jak kurczenie się czy wyginanie, które mogą zepsuć produkt. Różne szybkości chłodzenia podczas produkcji faktycznie powodują wiele problemów, ponieważ różne części stygną w różnym tempie. Ta niespójność osłabia strukturę końcowego produktu. Większość doświadczonych producentów powie każdemu, kto słucha, że utrzymywanie zrównoważonej grubości ścianek na całej powierzchni elementu sprawia, że produkcja przebiega znacznie sprawniej. Obserwacja tego, co dzieje się na hali produkcyjnej dzień po dniu, potwierdza związek między spójnymi wymiarami ścianek a lepszą ogólną jakością produktów.

Zaawansowane techniki optymalizacji form wtryskowych

Wykorzystanie analizy przepływu mas plastycznych do projektowania predykcyjnego

W jaki sposób analiza przepływu formowego wspiera projektowanie? Odgrywa kluczową rolę w identyfikowaniu potencjalnych problemów, takich jak niedolewy i odkształcenia. Projektanci mogą symulować przepływ żywicy i dostosowywać projekty na wczesnym etapie. W przemyśle motoryzacyjnym analiza ta zmniejsza wskaźnik odpadów, wskazując punkty odkształceniowe umożliwiające proaktywne modyfikacje konstrukcji. To z kolei redukuje koszty związane z wadami i zwiększa niezawodność.

Minimalizacja czasów cyklu dzięki efektywnemu chłodzeniu

Efektywne chłodzenie wpływa na czas cyklu, zwiększając wydajność produkcji. W jaki sposób innowacyjne technologie chłodzenia mogą pomóc? Regulują temperaturę i przyspieszają cykle. Badania wykazują, że zoptymalizowane strategie poprawiają czasy cykli i redukują koszty. Dzięki wykorzystaniu zaawansowanych metod chłodzenia producenci zapewniają jakość jednocześnie maksymalizując wydajność.

Sekcja FAQ

Czym jest projektowanie form wtryskowych?

Projektowanie form wtryskowych obejmuje tworzenie form do wytwarzania elementów metodą wtryskiwania. Zakres ten obejmuje optymalizację projektów pod kątem efektywnego przepływu materiału i ułatwienia produkcji.

Dlaczego rozmieszczenie wlewów jest tak ważne w formowaniu wtryskowym?

Poprawne rozmieszczenie wlewów zapewnia jednolity przepływ materiału, zapobiegając wadom i utrzymaniu integralności strukturalnej elementów formowanych.

Czym są kąty wyformowania i dlaczego są ważne?

Kąty wyformowania ułatwiają bezproblemowe wyjmowanie części z form, zapobiegając uszkodzeniom lub odkształceniom podczas demontażu.

W jaki sposób wybór materiału wpływa na trwałość formy?

Wybór materiału, taki jak stal czy aluminium, wpływa na trwałość formy oraz zarządzanie ciepłem, co ma znaczenie dla efektywności produkcji i długości życia formy.

Dlaczego kanały chłodzące są kluczowe w projektowaniu form?

Kanały chłodzące regulują temperaturę podczas produkcji, zmniejszając wady takie jak wyginanie i skrócając czasy cyklu.

W jaki sposób żeberka i filary zwiększają stabilność elementu?

Żeberka i filary zwiększają sztywność konstrukcyjną i zapewniają punkty mocowania, wzmacniając formowane części przy jednoczesnym utrzymaniu niskiej wagi.

Czym jest analiza przepływu formującego?

Analiza przepływu formującego to narzędzie predykcyjne służące do symulowania przepływu żywicy w formach, umożliwiające projektantom optymalizację konstrukcji i zmniejszenie liczby wad.

Spis treści

- Kluczowe zasady efektywnego projektowania form wtryskowych

-

Wybór materiału i zarządzanie temperaturą w projektowaniu form

- Wybór materiałów formowych pod kątem trwałości i przewodzenia ciepła

- Projektowanie kanałów chłodzenia dla jednolitego sterowania temperaturą

- Elementy konstrukcyjne zapobiegające wadom produkcji

- Zastosowanie żeber i otworów gwintowanych dla zwiększonej stabilności

- Zrównoważenie grubości ścian w celu uniknięcia kurczenia

- Zaawansowane techniki optymalizacji form wtryskowych

- Wykorzystanie analizy przepływu mas plastycznych do projektowania predykcyjnego

- Minimalizacja czasów cyklu dzięki efektywnemu chłodzeniu

-

Sekcja FAQ

- Czym jest projektowanie form wtryskowych?

- Dlaczego rozmieszczenie wlewów jest tak ważne w formowaniu wtryskowym?

- Czym są kąty wyformowania i dlaczego są ważne?

- W jaki sposób wybór materiału wpływa na trwałość formy?

- Dlaczego kanały chłodzące są kluczowe w projektowaniu form?

- W jaki sposób żeberka i filary zwiększają stabilność elementu?

- Czym jest analiza przepływu formującego?