効率的な射出成形設計のための主要原則

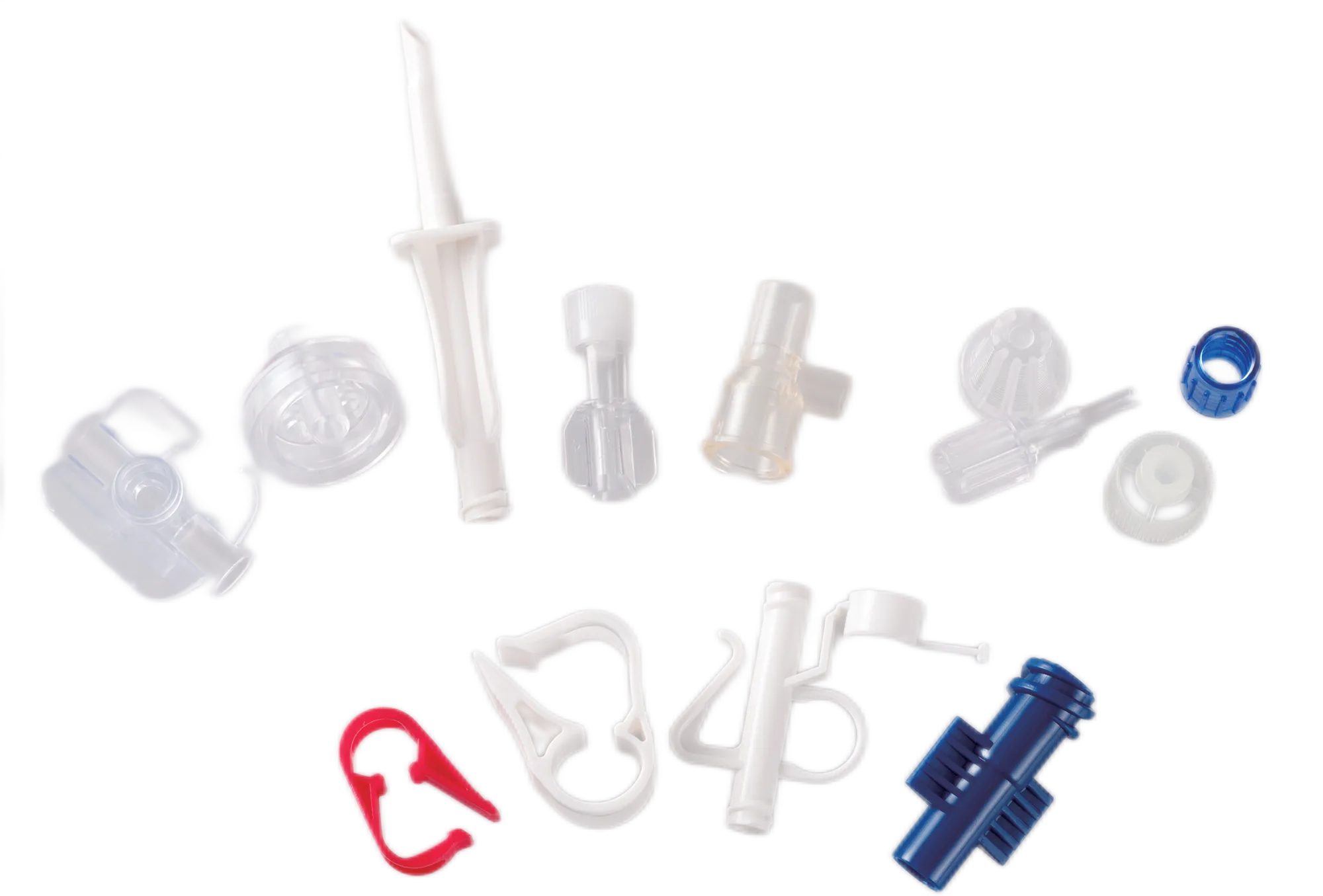

注射成形金型 設計は高品質な部品を効率的に製造する上で極めて重要です。主要原則を理解することは、生産結果に大きな影響を与える可能性があります。

ゲート位置とランナーシステムの最適化

射出成形においてゲートの位置を正しく設定することは、溶融材が金型にどのように充填されるかに大きな違いをもたらします。ゲートの位置は、材料が金型キャビティ全体に均等に流れるようにするために重要です。この均一な分布により内部応力が低減され、部品を弱める厄介な欠陥が生じる可能性が低下します。また、ランナーシステムにもさまざまな種類があります。冷ランナーは初期コストを節約できますが、生産後に除去が必要な余分な材料が残ることが多いです。一方、ホットランナーはプロセス全体でプラスチックを液体状態に保つため、より高い精度が得られ、廃材も大幅に削減できます。より優れた製品を製造しながら利益を高めることを目指す製造業者にとって、ゲート位置の最適化は非常に大きなメリットをもたらします。これにより不良品が減少し、完成品の強度が向上し、最終的には欠陥のある製品を受け取らない満足した顧客につながります。

スムーズな脱型のための適切なドラフト角の確保

ドラフト角とは、部品を設計時に組み込まれるわずかなテーパーのことで、金型から破損させずに取り外しやすくするために設けられます。これらの角度は重要であり、適切に設計されたドラフト角があれば、成形後に部品がスムーズに金型から脱出できるようになります。十分なドラフト角がない場合、部品は金型キャビティ内に引っかかりやすくなり、排出が困難になり、最終製品の表面に傷や歪みが生じることがよくあります。製造の観点から見ると、ドラフト角の計画が不十分であると、さまざまな分野でコストが上昇します。作業者が引っかかった部品を手動で無理やり取り外さなければならない場合、生産ラインは著しく遅延し、品質管理部門も不適切な排出によって生じた外観上の問題を修正するために追加の時間を要します。複雑な形状においてドラフト角が不十分なことにより、後処理作業が最大30%も増加したという工場もあります。

金型設計における材料選定と熱管理

耐久性と熱伝導を考慮した金型材料の選定

射出成形用金型においては、材質の選定が耐久性や熱管理の面で非常に重要です。多くの製造業者は金型ベースに鋼またはアルミニウムを使用しています。鋼は高い耐久性を持つため、数千乃至数百万個の部品を生産する際に適しており、特に優れた性能を発揮します。一方、アルミニウムには異なる利点があります。この金属は鋼よりも熱伝導性が高いため、成形キャビティ内の部品がより速く冷却されます。これにより、工場でのサイクルタイムが短縮されます。業界レポートによると、高品質の工具鋼は安価な代替品と比べて著しく長持ちし、交換が必要になるまでの寿命が2倍から3倍になることもあります。

金型材料を選ぶ際、通常はコスト、必要な生産ロット数、および特定の作業における耐熱要件を満たせるかどうかを検討します。例えば、ベリリウム銅合金は、標準的な材料よりも長寿命で熱管理性能に優れていますが、その分コストが高くなります。長期間にわたって多数の成形サイクルに耐えうる金型を実現するには、耐久性と初期費用のトレードオフが非常に重要です。賢い製造業者は、このバランスを適切に取ることで生産中の停止が減り、初期投資額が大きくなっても長期的にはコスト節約につながることを理解しています。

均一な温度制御のための冷却チャネル設計

優れた冷却チャネル設計により、金型全体の温度が均一に保たれ、反りなどの問題を防ぎます。冷却チャネルは、成形中に発生する余分な熱を排出することで機能します。これにより、各生産サイクルの時間を短縮できるだけでなく、プロセス全体をよりスムーズに運行できます。このようなシステムを設計する際、製造業者は金型自体の複雑さや使用する材料の種類を考慮する必要があります。なぜなら、異なる物質はそれぞれ異なる熱伝導率を持つからです。コンフォーマル冷却は、この分野における進歩の一つです。従来の直線的なチャネルではなく、金型キャビティの実際の形状に沿って冷却チャネルを配置することで、最も重要な部分に効果的な熱分布を実現します。その結果、生産サイクルが短縮され、生産ラインから出荷される不良品の数が減少します。

効率的な冷却チャネル設計は、製品の均一性とサイクルタイムに影響を与えます。研究によれば、適切に設計されたチャネルはサイクルタイムを短縮し、生産能力を向上させ、コストを削減できることが示されています。チャネルのサイズやレイアウトなどの要因は結果にどのように影響するでしょうか?これらは最適な結果を得るために極めて重要な役割を果たします。

生産欠陥を防ぐための構造部品

安定性を高めるリブおよびボスの採用

金型設計において、リブやボスは装飾的な特徴以上の意味を持ち、実際には重要な構造的役割を果たします。リブは部品をより剛性化し、応力がかかったときに曲がったり反ったりしないようにします。一方で、ボスは他の部品がはまることのできる小さな突起部分を作り出します。金型設計者は、これらの要素がどのように連携するかをしっかり考慮する必要があります。配置は非常に重要であり、リブが互いに近すぎたり、ボスの位置が不適切であると、射出成形時の材料の流れがうまくいかない可能性があります。優れた設計者は、こうした部位周辺の肉厚を適切に設定することで、耐久性を損なうことなく部品全体の重量を削減できることを理解しています。その結果、 製品 特に自動車部品や日常的に使用される家電製品などでは、長期間にわたりより高い耐久性が得られます。

収縮を防ぐための肉厚のバランス調整

壁の厚さが全体的に均一であると、収縮や反りといった製品を損なう問題を回避できます。製造中に冷却速度が不均一であると、異なる部分が異なる速度で冷却されるため、さまざまな問題が発生します。この不整合は最終製品の構造強度を低下させます。多くの経験豊富な製造業者は、部品全体で壁の厚さを均等に保つことで生産がはるかにスムーズに進むと述べています。工場現場で日々起きていることを見れば、一貫した壁の寸法とより優れた品質結果との関連性が明らかです。

射出成形金型最適化の高度な技術

予測設計のためのモールドフロー解析の活用

金型流動解析は設計にどのように役立ちますか?ショートショットや歪みなどの潜在的な問題を特定する上で極めて重要です。設計者は樹脂の流れをシミュレーションし、早期に設計を調整できます。自動車分野では、変形が発生する箇所を特定することで、事前の設計修正が可能となり、不良品の発生率を低減できます。これにより、欠陥に関連するコストを削減し、信頼性を高めることができます。

効率的な冷却によるサイクルタイムの短縮

効率的な冷却はサイクルタイムに影響を与え、生産効率を向上させます。革新的な冷却技術はどのように役立つのでしょうか?温度を制御し、サイクルを加速します。研究によれば、最適化された戦略により、サイクルタイムが改善され、コストが削減されます。先進的な冷却手法を活用することで、製造業者は品質を保ちながら生産量を最大化できます。

よくある質問セクション

射出成形金型設計とは何ですか?

射出成形金型設計とは、射出成形プロセスによって部品を製造するための金型を作成することです。効率的な材料の流れと生産の容易さを実現するために設計を最適化することが含まれます。

ゲートの配置が射出成形で重要な理由は何ですか?

適切なゲート配置により材料の流れが均一になり、成形品の欠陥を防ぎ、構造的完全性を維持します。

ダフト角(ドローフ)とは何ですか、そしてなぜ重要ですか?

ダフト角は成形品が金型からスムーズに脱型されることを助け、取り外し時の損傷や変形を防ぎます。

材料の選択は金型の耐久性にどのように影響しますか?

鋼やアルミニウムなどの材料の選択は、金型の耐久性や熱管理に影響を与え、生産効率と金型寿命を左右します。

金型設計において冷却チャンネルが重要な理由は何ですか?

冷却チャンネルは製造中の温度を制御し、反りなどの欠陥を減らし、サイクルタイムの短縮を実現します。

リブやボスは部品の安定性をどのように高めますか?

リブやボスは構造的な剛性を高め、取り付けポイントを提供することで成形品を補強しつつ、重量を軽く保ちます。

モールドフロー解析とは何ですか?

モールドフロー解析は、金型内の樹脂の流れをシミュレーションする予測ツールであり、設計者が設計を最適化し、欠陥を削減することを可能にします。