Ocena wiedzy technicznej w Producentach form OEM

Specjalizacja materiałowa w projektach OEM zatyczek plastikowych

Specjalizacja w kwestiach materiałów ma duże znaczenie przy pracach nad projektami OEM, szczególnie przy produkcji plastikowych końcówek, ponieważ bezpośrednio wpływa to na ich trwałość i jakość działania. Błędny dobór materiału może sprawić, że produkt nie wytrzyma obciążeń lub ulegnie zbyt szybkiemu zużyciu. Większość producentów wybiera polietylen lub polipropylen na te końcówki, ponieważ oba materiały charakteryzują się pożytecznymi właściwościami. Odpornieją na działanie chemikaliów, są lekkie i dobrze znoszą intensywne użytkowanie. Polipropylen wyróżnia się elastycznością i odpornością na większość chemikaliów, podczas gdy polietylen lepiej tłumi udary i skutecznie zapobiega przenikaniu wilgoci. Organizacje standaryzacyjne, takie jak ASTM i ISO, oferują pomocne wytyczne dotyczące doboru materiałów zgodnie z wymaganiami jakościowymi, aby gotowe końcówki spełniały surowe specyfikacje eksploatacyjne. Prawidłowy wybór materiału decyduje o trwałości i poprawnym funkcjonowaniu wyrobów w różnych warunkach środowiskowych.

Zaawansowane Maszyny do Eksploatacji Maszyn Formujących Tworzywa Sztuczne

To, jak dobrze działa formowanie tworzyw sztucznych, szczególnie podczas wytwarzania rzeczy takich jak te plastikowe końcówki, które widzimy wszędzie, w dużej mierze zależy od rodzaju używanego sprzętu. Maszyny do formowania wtryskowego potrafią zadziwiająco dokładnie tworzyć najróżniejsze skomplikowane kształty. Najnowsze trendy technologiczne koncentrują się przede wszystkim na automatyzacji i jeszcze większej precyzji, co pomaga zmniejszyć ilość odpadów i przyspiesza produkcję. Gdy zakłady automatyzują swoje procesy i instalują sterowanie komputerowe, produkty wychodzą z linii o wiele bardziej jednolite, a produkcja staje się szybsza. Według ekspertów znających branżę od podszewki, inwestycje w nowoczesny sprzęt dają ogromne korzyści zarówno pod względem ilości wyprodukowanych sztuk, jak i ogólnej jakości. Wystarczy spojrzeć na najnowsze wyniki badań, które pokazują, że firmy wykorzystujące cyfrowe systemy w swoich maszynach doświadczają mniejszej liczby zakłóceń w czasie pracy i osiągają znacznie lepsze rezultaty formowania. Oznacza to nie tylko oszczędności finansowe, ale także długoterminowe zmniejszenie wpływu na środowisko. Producenci, którzy przechodzą na nowsze technologie, zazwyczaj wytwarzają więcej przydatnych do użytku elementów przy mniejszej liczbie wad, co bezpośrednio przekłada się na lepsze wyniki finansowe.

Ocena możliwości produkcyjnych i skalowalności

Niestandardowe rozwiązania formowania wtryskowego tworzyw sztucznych

Niestandardowe formowanie wtryskowe tworzyw sztucznych odgrywa kluczową rolę w opracowywaniu specjalistycznych produktów dla wielu różnych sektorów, pomagając firmom spełniać ich konkretne wymagania projektowe i cele funkcjonalne. Proces ten polega na dokładnym doborze materiałów zgodnie z wymaganiami danego projektu, co sprawia, że końcowe produkty lepiej działają i estetycznie odpowiadają swojemu przeznaczeniu. Weźmy na przykład sektor motoryzacyjny, gdzie niestandardowe formy pozwalają producentom samochodów tworzyć skomplikowane komponenty idealnie pasujące do współczesnych pojazdów, poprawiając ich wydajność i komfort jazdy. Gdy firmy oferują takie opcje dostosowane do potrzeb klientów, zazwyczaj zwiększają satysfakcję i lojalność nabywców. Obserwowaliśmy to wielokrotnie w praktyce, gdzie użytkownicy bardziej angażują się w produkty, które lepiej pasują i rzeczywiście działają zgodnie z obietnicą.

Elastyczność produkcji wielkoseryjnej i małoseryjnej

Wybór między produkcją wielkoseryjną a małoseryjną nie jest tylko ważny – jest absolutnie niezbędny dla producentów dzisiaj. Gdy firmy decydują się na produkcję wielkoseryjną, mogą oszczędzić pieniądze w okresach wzrostu popytu, jednak ta metoda daje niewiele miejsca na zmiany. Z drugiej strony, mniejsze serie produkcyjne pozwalają fabrykom szybciej reagować na zmiany rynkowe i oferować klientom opcje niestandardowe. Większość producentów boryka się z trudnościami w znalezieniu optymalnego punktu równowagi pomiędzy tymi skrajnościami, ponieważ oczekiwania klientów stale ewoluują. Dane branżowe pokazują jednak ciekawy trend – wyraźny ruch w kierunku bardziej dostosowanych metod produkcji, odpowiadających konkretnym potrzebom OEM-ów. Ta elastyczność pomaga utrzymać plany produkcyjne aktualnymi na szybko zmieniającym się rynku, a wielu klientów OEM oczekuje obecnie od swoich dostawców specjalistycznych rozwiązań produkcyjnych zamiast podejścia typu jeden rozmiar dla wszystkich.

Integracja automatyzacji w procesach formowania

Zautomatyzowane systemy stały się praktycznie niezbędnymi elementami, jeśli firmy chcą utrzymać efektywne i spójne procesy formowania w kolejnych partiach. Obecnie producenci coraz częściej wykorzystują roboty i rozwiązania oparte na sztucznej inteligencji na całym zakładowym parku maszynowym. Te technologiczne ulepszenia przyczyniają się do przyśpieszenia produkcji, ograniczają błędy popełniane przez pracowników oraz lepszej gospodarki materiałami. Na przykład systemy AI potrafią uczyć się i rozpoznawać oznaki zużycia maszyn, dzięki czemu ekipy konserwacyjne mogą naprawić usterki zanim doprowadzą one do poważnych problemów. Oznacza to mniej czasu traconego na naprawy oraz płynniejszy przebieg operacji produkcyjnych. Firmy, które nie wdrażają żadnej formy automatyzacji, ryzykują pozostanie w tyle za konkurentami, którzy już odnotowali rzeczywiste korzyści zarówno pod względem produkcji, jak i oszczędności finansowych na koniec miesiąca.

Zapewnienie jakości i certyfikacje

Zgodność z normą ISO 13485 dla formowania urządzeń medycznych

Dla producentów wyrobów medycznych przestrzeganie standardów ISO 13485 to nie tylko dobra praktyka — jest to konieczność na każdym etapie działalności. Uzyskanie certyfikatu pokazuje, że firma rzeczywiście troszczy się o wytwarzanie produktów spełniających najwyższe wymagania jakościowe i bezpieczeństwa, co ma absolutnie kluczowe znaczenie, gdy od tych urządzeń zależą ludzkie życia. Te regulacje pomagają firmom tworzyć kompleksowe systemy zarządzania jakością obejmujące wszystko, od oceny dostawców po zarządzanie potencjalnymi ryzykami podczas produkcji. Przykładem może być MedAccred, jedna z organizacji, które doskonale opanowały kwestie zgodności. Regularne kontrole przeprowadzane przez niezależne instytucje certyfikujące dodatkowo zapewniają uczciwość procesu, dając producentom oryginalnego sprzętu oraz pacjentom spokój, że ich urządzenia systematycznie spełniają rygorystyczne wymagania.

Testowanie w trakcie procesu i strategie zapobiegania wadom

Utrzymywanie wysokiej jakości podczas produkcji oznacza, że producenci oryginalnego wyposażenia (OEM) stosują wiele testów w trakcie wyrobu, aby wykryć problemy zanim staną się poważnymi. Do najczęstszych technik należą między innymi statystyczna kontrola procesu (SPC), automatyczna inspekcja optyczna (AOI) oraz systemy monitorujące produkcję w czasie rzeczywistym. Dzięki nim możliwe jest wykrywanie nieprawidłowości i wprowadzanie korekt jeszcze zanim tysiące sztuk opuści linię produkcyjną. Zapobieganie powstawaniu wad od początku ogranicza liczbę uszkodzonych produktów i marnowane materiały, co ogólnie poprawia niezawodność. Dane branżowe wskazują, że wskaźniki wad spadają o około 30%, gdy firmy konsekwentnie przestrzegają regularnego testowania w całym cyklu produkcji. Dla wielu producentów inwestycja w tego typu kontrole to nie tylko spełnianie norm – staje się kluczowym czynnikiem umożliwiającym utrzymanie konkurencyjności na dzisiejszym rynku, gdzie klienci oczekują perfekcji.

Doświadczenie branżowe i specjalizacja w urządzeniach medycznych

Studia przypadku w produkcji komponentów do urządzeń medycznych klasy III

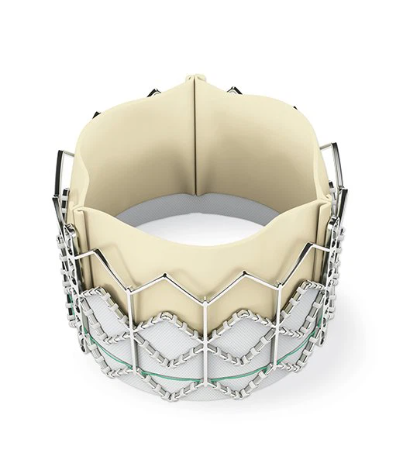

Wytwarzanie części medycznych klasy III wiąże się z różnorodnymi skomplikowanymi wyzwaniami, które wymagają kreatywnego rozwiązywania problemów oraz rygorystycznego przestrzegania przepisów. Analiza różnych sytuacji z życia wziętych pokazuje, jak firmy faktycznie radzą sobie z tymi problemami, stosując elastyczne podejścia i staranne prace inżynierskie. Przepisy regulujące komponenty klasy III są szczególnie rygorystyczne, ponieważ dotyczą sprzętu ratującego życie, dlatego na każdym etapie rozwoju konieczne są dokładne testy i kontrole jakości w celu zapewnienia bezpieczeństwa pacjentów. Weźmy na przykład zastawki serca – obecnie wielu producentów wykorzystuje zaawansowane modele komputerowe w połączeniu z wyczerpującymi testami prototypów, aby spełnić wymagania FDA. To, co wyróżnia te przypadki, to nie tylko napotkane trudności, ale również inteligentne ulepszenia dotyczące stosowanych materiałów, szybszych metod produkcji oraz lepszej ogólnej niezawodności, co bezpośrednio przekłada się na lepszą skuteczność urządzeń medycznych i mniejsze ryzyko. Każdy, kto dokładnie przyjrzy się tym przypadkom z branży, szybko zrozumie, że pokonanie zarówno przeszkód regulacyjnych, jak i trudności technicznych, pozostaje kluczowe dla skutecznego wprowadzenia urządzeń medycznych klasy III na rynek.

Dostosowywanie się do zmian regulacyjnych w produkcji medycznej

Produkcja w sektorze opieki zdrowotnej zmienia się szybko z powodu nowych przepisów dotyczących producentów form odlewniczych OEM. Najnowsze zmiany regulacji koncentrują się na zwiększeniu bezpieczeństwa dla pacjentów oraz poprawie skuteczności działania produktów medycznych. Firmy muszą stale dostosowywać swoje działania, jeśli chcą pozostać w granicach prawa i nadążać za konkurencją. Weźmy na przykład technologię automatyzacji – wiele fabryk instaluje obecnie systemy automatyczne w połączeniu z urządzeniami do monitorowania w czasie rzeczywistym, aby móc szybciej reagować na zmiany przepisów bez całkowitego zatrzymywania linii produkcyjnych. Specjaliści z branży podkreślają, że wdrażanie tych rozwiązań technologicznych przynosi korzyści wykraczające poza spełnienie wymogów prawnych – faktycznie czyni przepływy robocze w fabrykach bardziej sprawnymi i zmniejsza straty czasu podczas cykli produkcyjnych. Dążenie dalej niż tylko do zgodności oznacza zajmowanie pozycji wiodącej pod względem innowacyjności i standardów jakościowych w całym sektorze produkcji medycznej. Gdy firmy wdrażają inteligentne strategie od samego początku, są lepiej przygotowane na radzenie sobie ze złożonymi uwarunkowaniami regulacyjnymi i utrzymywanie czołowych pozycji na rynku mimo trwających wyzwań wynikających z ciągle zmieniających się wymogów zgodności.

Komunikacja i przejrzystość łańcucha dostaw

Systemy śledzenia projektów w czasie rzeczywistym

Systemy do śledzenia projektów w czasie rzeczywistym dla procesów formowania OEM przynoszą wiele korzyści. Takie systemy zasadniczo zapewniają pełną przejrzystość, ponieważ dostarczają aktualnych informacji o bieżącym statusie projektów w dowolnym momencie. Gdy klienci mogą obserwować postępy swoich zamówień, zwykle bardziej ufają firmie i lepiej oceniają współpracę, co sprzyja budowaniu długotrwałych relacji biznesowych. Kolejną dużą zaletą jest możliwość wykrywania problemów zanim staną się poważnymi zagrożeniami. Firmy mogą wcześnie zauważyć opóźnienia i usunąć przyczyny spowalniające proces, dzięki czemu terminy są dotrzymywane, a jakość produktu pozostaje na stałym poziomie przez cały cykl produkcji. Obecnie większość firm odlewniczych polega na rozwiązaniach programowych. Narzędzia takie jak Asana, Trello i Microsoft Project stały się powszechnie stosowane w branży, ponieważ oferują liczne funkcje specjalnie zaprojektowane dla środowisk produkcyjnych. Niektórzy użytkownicy nawet modyfikują te platformy, by dopasować je do własnych potrzeb związanych z przepływem pracy.

Wsparcie wielojęzyczne dla partnerstw globalnych

Wsparcie wielojęzyczne stało się niezbędne w naszym połączonym świecie, w którym firmy działają poza granicami krajowymi. Gdy ludzie mówią różnymi językami, powstają rzeczywiste problemy z realizacją projektów na czas i zgodnie ze standardami jakości. Dlatego tak ważne jest obecnie posiadanie pracowników potrafiących komunikować się w wielu językach. Skuteczna komunikacja utrzymuje wszystkich na tej samej linii, zmniejsza nieporozumienia i sprawia, że współpraca rzeczywiście działa. Weźmy duże firmy działające na całym świecie – zazwyczaj kończą projekty lepiej, gdy ich zespoły mogą rozmawiać bezpośrednio, a nie polegają wyłącznie na tłumaczeniach. Badania pokazują, że firmy zatrudniające pracowniki dwujęzycznych lub inwestujące w profesjonalne usługi tłumaczeniowe generalnie osiągają lepsze wyniki niż te, które tego nie robią. Podsumowując, jeśli firma chce odnieść sukces na arenie międzynarodowej, inwestycja w umiejętności językowe to już nie tylko miła opcja dodatkowa – staje się koniecznością.

Często zadawane pytania

Jakie są kluczowe materiały stosowane w produkcji plastikowych końcówek?

Poliolefiny i polipropylen to kluczowe materiały stosowane w produkcji plastikowych końcówek ze względu na ich wysoką odporność chemiczną, lekkość oraz odporność na uderzenia.

W jaki sposób automatyzacja wpływa na proces formowania?

Automatyzacja poprawia procesy formowania poprzez zwiększenie efektywności, spójności i precyzji, co zmniejsza błędy ludzkie i marnowanie zasobów.

Dlaczego zgodność z normą ISO 13485 jest ważna dla formowania urządzeń medycznych?

Zgodność z normą ISO 13485 zapewnia wysokie standardy jakości i bezpieczeństwa produktów w produkcji urządzeń medycznych, co jest kluczowe dla dobrostanu pacjentów.

Jakie jest znaczenie obsługi wielojęzycznej w globalnych partnerstwach?

Obsługa wielojęzyczna ma duże znaczenie dla pokonywania barier językowych, poprawy komunikacji i wspierania skutecznej współpracy w globalnych partnerstwach.

Spis treści

-

Ocena wiedzy technicznej w Producentach form OEM

- Specjalizacja materiałowa w projektach OEM zatyczek plastikowych

- Zaawansowane Maszyny do Eksploatacji Maszyn Formujących Tworzywa Sztuczne

- Ocena możliwości produkcyjnych i skalowalności

- Niestandardowe rozwiązania formowania wtryskowego tworzyw sztucznych

- Elastyczność produkcji wielkoseryjnej i małoseryjnej

- Integracja automatyzacji w procesach formowania

- Zapewnienie jakości i certyfikacje

- Zgodność z normą ISO 13485 dla formowania urządzeń medycznych

- Testowanie w trakcie procesu i strategie zapobiegania wadom

- Doświadczenie branżowe i specjalizacja w urządzeniach medycznych

- Studia przypadku w produkcji komponentów do urządzeń medycznych klasy III

- Dostosowywanie się do zmian regulacyjnych w produkcji medycznej

- Komunikacja i przejrzystość łańcucha dostaw

- Systemy śledzenia projektów w czasie rzeczywistym

- Wsparcie wielojęzyczne dla partnerstw globalnych

- Często zadawane pytania