技術専門性の評価 OEM成形メーカー

プラスチックエンドキャップOEMプロジェクト向けの材料特化

OEMプロジェクトでは、素材に関する専門知識が非常に重要です。特にプラスチック製エンドキャップの製造においては、耐久性や性能に直接影響するため、素材選びは極めて重要です。素材を誤れば、製品がストレスに耐えられなくなったり、早期に劣化したりする可能性があります。多くのメーカーはこれらのエンドキャップにポリエチレンまたはポリプロピレンを使用しています。どちらの素材も化学薬品に耐性があり、軽量で、一般的に過酷な取り扱いにも比較的よく耐えます。ポリプロピレンは柔軟性と広範な化学薬品耐性に優れていますが、ポリエチレンはより高い耐衝撃性と効果的な防湿性を備えています。ASTMやISOなどの規格団体は、素材を品質要件に適切に適合させるための有益なガイドラインを提供しており、これにより完成品のエンドキャップが厳しい性能仕様を満たすことが可能になります。適切な素材を選ぶことが、さまざまな環境下での製品の寿命と正常な機能に大きな差をもたらします。

成形用プラスチック機械の運転に使用する高度な機械

プラスチック成形の性能は、至る所で見かけるようなプラスチック製エンドキャップなどの製品を作る際、使用される機械の種類に大きく左右されます。射出成形機は、高い精度でさまざまな複雑な形状を作り出す能力に優れています。最新の技術トレンドは、自動化とさらに高精度な成形への注力に重点を置いており、これにより材料の無駄を削減しつつ生産速度を向上させることができます。工場がプロセスを自動化しコンピュータ制御を導入することで、製品は毎回ほぼ同じ外観になり、生産もより高速になります。業界の専門家によれば、最先端の設備に投資することは、生産数量と全体的な品質の両面で大きなリターンをもたらします。マシンにデジタルシステムを導入している企業では、運転中のトラブルが少なくなり、金型からの結果もはるかに良好であるという最近の研究結果を見てみましょう。これは単にコスト削減だけでなく、長期的には環境への影響も低減することを意味します。こうした新技術を積極的に導入するメーカーは、一般的により多くの有効な部品を欠陥の少ない状態で生産でき、それが直接的に収益の改善につながっています。

生産能力とスケーラビリティの評価

カスタムプラスチック射出成形ソリューション

カスタムプラスチック射出成形は、さまざまな分野向けに専門製品を開発する上で重要な役割を果たしており、企業が特定のデザイン要件や機能的目標を達成するのを支援しています。このプロセスでは、各プロジェクトの要求に応じて素材を慎重に選定・調整するため、完成品は目的に応じてより優れた性能を発揮し、外観も適切になります。例えば自動車業界では、カスタム金型により自動車メーカーが今日の車両に正確にはまる複雑な部品を製作でき、走行性能や乗り心地が向上します。企業がこのようなオーダーメイドの選択肢を提供することで、顧客満足度が高まり、ロイヤルティも向上します。実際に、フィット感が良く、期待通りに機能する製品に対してユーザーがより強く関与する事例は、繰り返し確認されています。

大量生産と小ロット生産の柔軟性

大量生産と少量生産の選択は、現代の製造業者にとって重要であるだけでなく、むしろ不可欠です。企業が大量生産を採用する場合、需要が急増した際にコストを節約できますが、このアプローチでは変更の余地がほとんどありません。一方で、小規模な生産ロットでは、工場が市場の変化に迅速に対応でき、顧客にカスタマイズオプションを提供することが可能になります。しかし、顧客のニーズが常に変化する中で、ほとんどの製造業者はこれらの極端なアプローチの間で最適なバランスを見つけるのに苦労しています。業界のデータによると、興味深い傾向が見られ、特定のOEMのニーズに応えるカスタマイズされた製造方法へとシフトしつつあるようです。このような柔軟性により、生産計画が今日の急速に変化する市場においても関連性を保つことができ、多くのOEM顧客はもはや万人向けのアプローチではなく、専門的な製造ソリューションをサプライヤーに求めるようになっています。

成形工程における自動化の統合

企業が成形プロセスを効率的かつバッチ間で一貫性を保つためには、自動化システムはもはやほぼ必須となっています。現在、製造業者は工場の至る所にロボットや人工知能(AI)ソリューションを導入しています。こうした技術のアップグレードにより、作業速度が向上し、作業員によるミスが削減され、材料の使用効率も高まります。たとえばAIシステムは、機械に摩耗や劣化の兆候が現れ始めたタイミングを学習して把握するため、メンテナンス担当者は問題が深刻化する前に修理を行うことができます。これにより、修理待ちによる時間の無駄が減り、全体としてよりスムーズな運転が実現します。自動化の何らかの形を採用しない企業は、生産量と月次利益の両面で既に実績を上げている競合他社に遅れをとるリスクがあります。

品質保証と認証

医療機器成形のためのISO 13485適合

医療機器メーカーにとって、ISO 13485規格に準拠することは単なる良い慣行ではなく、あらゆる業務段階において不可欠です。認証を取得することは、企業が製品の品質および安全性の高い基準を満たすことに真剣に取り組んでいることを示しており、それらのデバイスの性能が人の命に直結する状況では極めて重要です。これらの規制は、サプライヤーの審査から生産中の潜在的リスク管理に至るまで、包括的な品質管理体制を構築するうえで企業を支援します。MedAccredはその一例であり、他の同様の組織とともに、コンプライアンスの確立において優れた実績を持っています。独立した第三者機関による定期的な審査も、公正さを保ち、OEMメーカーおよび患者に対して、常に厳格な要件を満たしているという安心感を与える役割を果たしています。

工程内試験および欠陥防止戦略

製造中に品質を維持することは、OEMが製品の生産過程で問題が大きな課題になる前に発見できるよう、複数のテストを実施することを意味します。一般的な手法には、統計的プロセス管理(SPC)、自動光学検査(AOI)、および生産状況をリアルタイムで監視するシステムなどがあります。これらにより、何千台もの製品が生産ラインから出荷される前に異常を検出し、迅速に修正を行うことが可能になります。欠陥をそもそも発生させないことで、不良品や材料の無駄を削減でき、全体としてより信頼性の高い生産が実現します。業界のデータによると、企業が生産工程を通じて定期的なテストを継続的に実施することで、欠陥率は約30%低下します。多くの製造業者にとって、こうした検査への投資は単に規格を満たすためではなく、今日の市場で顧客が完璧さを求める中で競争力を維持するために不可欠になっています。

業界経験および医療機器への注力

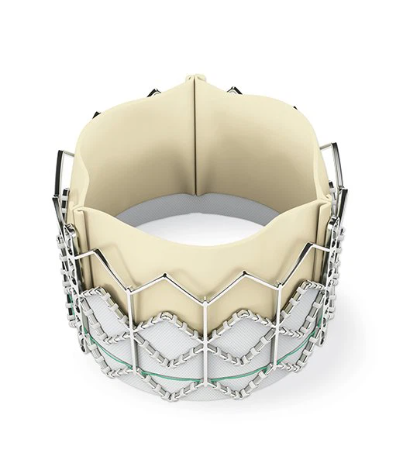

クラスIII医療部品製造におけるケーススタディ

Class III医療機器部品の製造には、創造的な問題解決と規制への厳格な遵守が求められる複雑な課題が数多く伴います。実際の事例を検討することで、企業が柔軟なアプローチと綿密なエンジニアリング作業を通じてこれらの課題にどのように対処しているかが明らかになります。Class IIIコンポーネントを取り巻く規制は、命を救う装置に関わるため極めて厳しく、患者の安全を確保するため開発の全過程で徹底した試験と品質管理が不可欠です。たとえば心臓弁置換術においては、多くのメーカーがFDAの要件を満たすために、高度なコンピュータモデルと広範なプロトタイプ試験を組み合わせて用いています。こうした事例から浮き彫りになるのは、直面した困難さだけではなく、使用される材料、生産スピードの向上、そして全体的な信頼性に関する賢明な改良点であり、それが直接的により優れた性能を持ち、リスクの少ない医療機器の実現につながっています。業界のこうした実情を注意深く見れば、規制上の障壁と技術的課題の両方を乗り越えることが、Class III医療機器を市場に成功裏に投入するために不可欠であることがすぐに理解できます。

医療製造における規制変更への対応

医療製造業界は、OEM金型メーカーに影響を与える新しい規制が次々と導入されているため、急速に変化し続けています。最新の規則改正は、患者の安全性を高めると同時に、医療製品の性能向上を目指しています。企業が法的要件を遵守しつつ競合他社に追いつき、追い越すためには、事業運営を常に適応させていく必要があります。自動化技術を例に挙げれば、多くの工場では、ルール変更に迅速に対応できるよう、生産ラインを完全に停止することなく対応できるように、自動化システムとリアルタイム監視装置を併用するようになりました。業界関係者によれば、こうした技術ソリューションの導入は法的基準を満たす以上の効果を持ち、実際には工場内の業務フローをスムーズにし、生産プロセス中の無駄な時間を削減するのです。単なるコンプライアンス遵守を超えて行動することは、医療製造分野全体において、革新性や品質基準の面で他社よりも一歩先んじる立場を築くことを意味します。企業が初日からスマートな戦略を実施すれば、絶えず変化するコンプライアンス要請による困難が続く中でも、複雑な規制環境に対処する力を備え、市場でのトップポジションを維持できるようになります。

コミュニケーションとサプライチェーンの透明性

リアルタイムプロジェクト追跡システム

OEM成形プロセス向けのリアルタイムプロジェクト追跡システムは、多くの利点をもたらします。このようなシステムは基本的にすべてを可視化するもので、各プロジェクトが現在どの段階にあるかという情報をリアルタイムで提供します。顧客が自らの注文状況を確認できるようになると、企業への信頼感が高まり、協力関係に対する満足度も向上し、長期的なビジネス関係の構築につながります。もう一つの大きなメリットは、問題が重大化する前に発見できることです。企業は遅延などを早期に察知し、生産を妨げる要因を迅速に解消することで、納期の遵守と製品品質の一貫性を生産全体を通じて維持できます。現在、ほとんどの成形業者はソフトウェアソリューションを活用しています。Asana、Trello、Microsoft Projectなどのツールは、製造現場向けに特化した機能を多数備えているため、業界標準として広く採用されています。中には、自社の業務フローに合わせてこれらのプラットフォームをカスタマイズしている企業もあります。

グローバルなパートナーシップのための多言語対応

ビジネスが国境を越えて展開される相互に結びついた現代において、多言語対応は不可欠となっています。人々が異なる言語を話す場合、プロジェクトが期限通りに達成されず、品質基準を満たせないという実際の問題が生じます。そのため、複数の言語でコミュニケーションできるスタッフを擁することは、今日ますます重要になっています。円滑なコミュニケーションがあれば、関係者が皆同じ方向を向いて進められ、混乱を減らし、チームワークを真に機能させることができます。世界的に事業を展開する大手企業を例に挙げると、翻訳だけに頼るのではなく、チームメンバーが直接会話できる環境にある場合、より高い完成度でプロジェクトを終えられる傾向があります。研究によれば、バイリンガルの従業員を採用したり、プロの翻訳サービスに投資したりしている企業は、そうした取り組みをしない企業よりも一般的により良い業績を上げています。結論として、企業が国際的に成功したいのであれば、言語能力への投資は単なるプラスαではなく、必要不可欠な要素になりつつあります。

よくある質問

プラスチック製エンドキャップの生産に使用される主な材料は何ですか?

ポリエチレンおよびポリプロピレンは、優れた耐薬品性、軽量性、および耐衝撃性を持つため、プラスチック製エンドキャップの生産で使用される主要な材料です。

自動化は成形工程にどのように影響しますか?

自動化は、効率性、一貫性、および精度を向上させることにより成形プロセスを強化し、人的ミスや資源の無駄を削減します。

医療機器成形においてISO 13485の適合が重要な理由は何ですか?

ISO 13485への適合は、医療機器製造における製品品質および安全性の高い基準を保証し、患者の安全を維持するために不可欠です。

グローバルパートナーシップにおける多言語対応の意義は何ですか?

多言語対応は、言語の障壁を克服し、コミュニケーションを改善してグローバルなパートナーシップでの効果的な協働を促進するために重要です。