Valutazione dell'esperienza tecnica in Produttori OEM per stampaggio

Specializzazione nei materiali per progetti OEM di tappi terminali in plastica

Specializzarsi nelle questioni relative ai materiali è fondamentale quando si lavora a progetti OEM, specialmente nella produzione di tappi terminali in plastica, poiché ciò influisce direttamente sulla loro durata e sulle prestazioni. Scegliere materiali inadatti può portare a prodotti che non resistono alle sollecitazioni o che si deteriorano troppo presto. La maggior parte dei produttori opta per polietilene o polipropilene per questi tappi terminali, poiché entrambi presentano caratteristiche utili. Resistenti ai prodotti chimici, leggeri e in grado di sopportare generalmente trattamenti gravosi. Il polipropilene si distingue per la sua flessibilità e resistenza alla maggior parte dei prodotti chimici, mentre il polietilene offre una migliore resistenza agli urti ed è efficace nel tenere lontana l'umidità. Organizzazioni di standardizzazione come ASTM e ISO forniscono indicazioni utili per abbinare i materiali ai requisiti di qualità, in modo che i tappi terminali finiti soddisfino effettivamente le rigorose specifiche prestazionali. La scelta del materiale giusto fa tutta la differenza per quanto riguarda la durata e il corretto funzionamento in diversi ambienti.

Macchinari Avanzati per le Operazioni di Stampaggio Plastica

Il funzionamento della stampatura della plastica, specialmente nella produzione di elementi come quei tappi terminali in plastica che vediamo ovunque, dipende molto dal tipo di macchinario utilizzato. Le macchine per lo stampaggio a iniezione sono particolarmente efficaci nella creazione di svariate forme complesse con buona precisione. Le ultime tendenze tecnologiche si concentrano fortemente sull'automazione e sul miglioramento della precisione, un aspetto che contribuisce a ridurre gli sprechi di materiale accelerando al contempo i processi. Quando le fabbriche automatizzano i propri processi e installano controlli informatici, i prodotti risultano più uniformi tra loro e la produzione diventa più rapida. Secondo esperti del settore, investire in attrezzature all'avanguardia ripaga ampiamente sia in termini di quantità prodotta che di qualità complessiva. Considerando risultati recenti della ricerca, emerge che le aziende che utilizzano sistemi digitali nei propri macchinari sperimentano meno interruzioni operative e ottengono risultati molto migliori dai propri stampi. Ciò significa non solo un risparmio economico, ma anche una riduzione dell'impatto ambientale nel tempo. I produttori che adottano queste nuove tecnologie generalmente riescono a produrre un numero maggiore di componenti utilizzabili con minori difetti, il che si traduce direttamente in migliori risultati economici.

Valutazione delle capacità produttive e della scalabilità

Soluzioni personalizzate per la stampatura a iniezione di plastica

La stampatura a iniezione personalizzata svolge un ruolo fondamentale nello sviluppo di prodotti specializzati per numerosi settori, aiutando le aziende a soddisfare esigenze progettuali specifiche e obiettivi funzionali. Il processo consiste nel lavorare con attenzione i materiali in base alle richieste di ciascun progetto, migliorando così prestazioni ed estetica dei prodotti finiti in relazione al loro scopo. Prendiamo ad esempio il settore automobilistico, dove stampi personalizzati consentono ai produttori di realizzare componenti complessi che si integrano perfettamente nei veicoli moderni, migliorandone le prestazioni e il comfort di guida. Quando le aziende offrono queste opzioni su misura, i clienti tendono a essere più soddisfatti e fedeli. Abbiamo osservato ripetutamente questa dinamica in situazioni reali, in cui gli utenti interagiscono maggiormente con prodotti che si adattano meglio e funzionano effettivamente come promesso.

Flessibilità nella produzione ad alto volume rispetto a quella a basso volume

Scegliere tra produzione ad alto volume e produzione a basso volume non è solo importante, è assolutamente essenziale per i produttori oggi. Quando le aziende optano per la produzione ad alto volume, possono risparmiare denaro quando la domanda aumenta, ma questo approccio lascia poco spazio ai cambiamenti. Al contrario, lotti di produzione più piccoli permettono alle fabbriche di reagire più rapidamente ai cambiamenti del mercato e offrire opzioni personalizzate ai clienti. La maggior parte dei produttori fatica a trovare il giusto equilibrio tra questi due estremi, poiché le esigenze dei clienti continuano a evolversi. I dati del settore mostrano però un fenomeno interessante: sembra esserci una tendenza verso metodi produttivi più personalizzati, in grado di soddisfare le specifiche esigenze degli OEM. Questa flessibilità aiuta a mantenere i piani produttivi rilevanti nei mercati attuali in rapida evoluzione, e molti clienti OEM si aspettano ormai che i loro fornitori offrano soluzioni produttive specializzate, piuttosto che approcci standardizzati.

Integrazione dell'automazione nei processi di stampaggio

I sistemi automatizzati sono ormai diventati quasi indispensabili se le aziende vogliono mantenere efficienti e costanti i propri processi di stampaggio tra un lotto e l'altro. Oggi come oggi, i produttori stanno introducendo robot e soluzioni basate sull'intelligenza artificiale in ogni area del reparto di produzione. Questi aggiornamenti tecnologici aiutano ad accelerare i processi, riducendo al contempo gli errori commessi dagli operatori e ottimizzando l'utilizzo dei materiali. Prendiamo ad esempio i sistemi di intelligenza artificiale: sono in grado di apprendere quando le macchine cominciano a mostrare segni di usura, consentendo ai team di manutenzione di risolvere i problemi prima che causino gravi inconvenienti. Ciò si traduce in minori tempi di inattività per riparazioni e in operazioni complessivamente più fluide. Le aziende che non adottano qualche forma di automazione rischiano di rimanere indietro rispetto ai concorrenti che hanno già ottenuto evidenti miglioramenti sia nella produzione sia nei margini di profitto a fine mese.

Assicurazione della qualità e certificazioni

Conformità ISO 13485 per lo stampaggio di dispositivi medici

Per i produttori di dispositivi medici, rispettare gli standard ISO 13485 non è solo una buona pratica, ma è essenziale in ogni fase operativa. Ottenere la certificazione dimostra che un'azienda si impegna seriamente a produrre articoli che soddisfano i più elevati standard di qualità e sicurezza, un aspetto fondamentale quando la vita delle persone dipende da tali dispositivi. Queste normative aiutano le aziende a implementare sistemi di qualità completi, che coprono ogni aspetto, dalla valutazione dei fornitori fino alla gestione dei potenziali rischi durante la produzione. Prendiamo MedAccred come esempio tra coloro che hanno perfezionato questa conformità. Verifiche periodiche effettuate da organismi di certificazione indipendenti garantiscono ulteriore trasparenza, offrendo tranquillità ai produttori di apparecchiature originali e ai pazienti, assicurando che le attrezzature soddisfino costantemente requisiti rigorosi nel tempo.

Test in Corso di Produzione e Strategie di Prevenzione dei Difetti

Mantenere una buona qualità durante la produzione significa che gli OEM utilizzano diversi test mentre i prodotti vengono realizzati, per individuare problemi prima che diventino inconvenienti maggiori. Tra le tecniche più comuni figurano il controllo statistico dei processi (SPC), l'ispezione ottica automatica (AOI) e sistemi di monitoraggio in tempo reale della produzione. Questi strumenti consentono di rilevare anomalie in modo da poter intervenire prima che migliaia di unità vengano prodotte. Prevenire del tutto i difetti riduce il numero di prodotti non conformi e lo spreco di materiali, rendendo così l'intero processo più affidabile. Dati del settore indicano che le percentuali di difettosità si riducono di circa il 30% quando le aziende effettuano regolarmente test durante tutta la produzione. Per molti produttori, investire in questo tipo di controlli non è solo una questione di conformità agli standard, ma sta diventando essenziale per rimanere competitivi in un mercato attuale in cui i clienti si aspettano la perfezione.

Esperienza nel settore e focus sui dispositivi medici

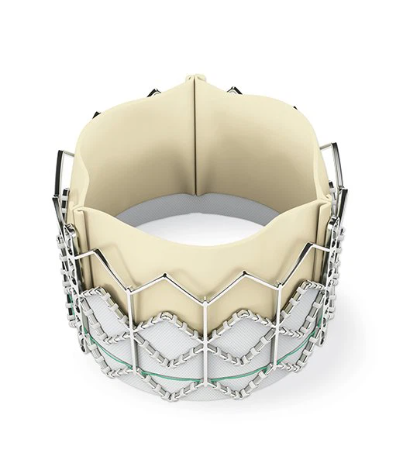

Studi di caso nella produzione di componenti medicali di Classe III

Produrre componenti medicali di Classe III comporta ogni tipo di sfida complessa, che richiede soluzioni creative e rigoroso rispetto delle normative. L'analisi di diverse situazioni reali mostra come le aziende affrontino concretamente questi problemi adottando approcci flessibili e un'attenta progettazione ingegneristica. Le regole che disciplinano i componenti di Classe III sono estremamente severe poiché riguardano apparecchiature salvavita; pertanto, è necessario effettuare test approfonditi e controlli qualitativi rigorosi durante tutto il processo di sviluppo per garantire la sicurezza dei pazienti. Si pensi ai sostituti delle valvole cardiache: molti produttori oggi utilizzano sofisticati modelli informatici unitamente a test estesi sui prototipi, solo per soddisfare i requisiti della FDA. Ciò che emerge da questi casi non sono soltanto le difficoltà incontrate, ma anche i miglioramenti intelligenti apportati relativamente ai materiali impiegati, ai metodi di produzione più rapidi e all'affidabilità complessiva superiore, con un diretto risultato in termini di dispositivi medici più efficaci e meno rischiosi. Chi analizza attentamente queste esperienze aziendali comprende rapidamente che superare sia gli ostacoli normativi sia quelli tecnici rimane essenziale per immettere con successo sul mercato dispositivi medici di Classe III.

Adattarsi ai Cambiamenti Normativi nella Produzione Sanitaria

La produzione nel settore sanitario cambia rapidamente a causa delle nuove normative che interessano i produttori OEM di stampi. Gli ultimi aggiornamenti normativi si concentrano sulla sicurezza dei pazienti e sul miglioramento dell'efficacia dei prodotti medici. Le aziende devono adeguare costantemente le proprie operazioni per rimanere entro i limiti di legge e tenere il passo con la concorrenza. Prendiamo ad esempio la tecnologia di automazione: molte fabbriche installano oggi sistemi automatizzati insieme a dispositivi di monitoraggio in tempo reale, in modo da potersi adattare più rapidamente ai cambiamenti normativi senza dover interrompere completamente le linee di produzione. Addetti del settore sottolineano che l'adozione di queste soluzioni tecnologiche fa molto di più che soddisfare gli standard legali; migliora effettivamente il flusso di lavoro in fabbrica e riduce i tempi morti durante i cicli produttivi. Andare oltre la semplice conformità significa posizionarsi in anticipo rispetto agli altri in termini di innovazione e standard qualitativi in tutto il settore della produzione sanitaria. Quando le aziende implementano strategie intelligenti fin dal primo giorno, si trovano meglio attrezzate per affrontare scenari normativi complessi e mantenere posizioni di vertice nei loro mercati, nonostante le sfide continue poste dai requisiti di conformità in continua evoluzione.

Comunicazione e Trasparenza della Catena di Approvvigionamento

Sistemi di Monitoraggio in Tempo Reale dei Progetti

I sistemi di monitoraggio in tempo reale per i processi di stampaggio OEM offrono numerosi vantaggi. Questi sistemi rendono sostanzialmente visibile ogni aspetto, fornendo informazioni aggiornate sullo stato dei progetti in qualsiasi momento. Quando i clienti possono vedere l'andamento dei propri ordini, tendono a fidarsi maggiormente dell'azienda e generalmente percepiscono la collaborazione in modo più positivo, contribuendo così a costruire relazioni commerciali durature nel tempo. Un altro importante vantaggio è che questo tipo di tracciamento permette alle aziende di individuare eventuali problemi prima che diventino criticità rilevanti. Le imprese possono rilevare tempestivamente ritardi e correggere tempestivamente ciò che potrebbe rallentare il processo, mantenendo così rispettate le scadenze e garantendo una qualità del prodotto costante durante tutta la produzione. Oggi la maggior parte degli stampisti si affida a soluzioni software. Strumenti come Asana, Trello e Microsoft Project sono diventati piuttosto standard nel settore, poiché offrono numerose funzionalità specificamente pensate per ambienti produttivi. Alcune realtà personalizzano addirittura queste piattaforme per adattarle alle proprie esigenze operative.

Supporto multilingue per partnership globali

Il supporto multilingue è diventato essenziale nel nostro mondo interconnesso, in cui le aziende operano oltre i confini nazionali. Quando le persone parlano lingue diverse, ciò crea problemi concreti per il completamento dei progetti nei tempi previsti e rispettando gli standard di qualità. Per questo motivo, oggi è così importante disporre di personale in grado di comunicare in più lingue. Una buona comunicazione mantiene tutti allineati, riduce la confusione e rende effettivamente funzionale il lavoro di squadra. Prendiamo ad esempio le grandi aziende che operano a livello mondiale: tendono a portare a termine i progetti con maggiore successo quando i loro team possono comunicare direttamente, invece di fare affidamento esclusivamente sulle traduzioni. Studi dimostrano che le aziende che assumono dipendenti bilingui o investono in servizi professionali di traduzione generalmente ottengono prestazioni migliori rispetto a quelle che non se ne preoccupano. Il risultato? Se un'azienda desidera avere successo a livello internazionale, investire in competenze linguistiche non è solo auspicabile, ma sta diventando una necessità.

Domande Frequenti

Quali sono i materiali chiave utilizzati nella produzione di tappi di plastica?

Il polietilene e il polipropilene sono materiali chiave utilizzati nella produzione di tappi di plastica grazie alla loro elevata resistenza chimica, leggerezza e resistenza agli urti.

In che modo l'automazione influenza il processo di stampaggio?

L'automazione migliora i processi di stampaggio aumentando l'efficienza, la coerenza e la precisione, riducendo così gli errori umani e lo spreco di risorse.

Perché la conformità alla norma ISO 13485 è importante per lo stampaggio di dispositivi medici?

La conformità alla norma ISO 13485 garantisce elevati standard di qualità e sicurezza del prodotto nella produzione di dispositivi medici, fondamentali per mantenere il benessere del paziente.

Qual è l'importanza del supporto multilingue nelle partnership globali?

Il supporto multilingue è fondamentale per superare le barriere linguistiche, migliorare la comunicazione e favorire una collaborazione efficace nelle partnership globali.

Indice

-

Valutazione dell'esperienza tecnica in Produttori OEM per stampaggio

- Specializzazione nei materiali per progetti OEM di tappi terminali in plastica

- Macchinari Avanzati per le Operazioni di Stampaggio Plastica

- Valutazione delle capacità produttive e della scalabilità

- Soluzioni personalizzate per la stampatura a iniezione di plastica

- Flessibilità nella produzione ad alto volume rispetto a quella a basso volume

- Integrazione dell'automazione nei processi di stampaggio

- Assicurazione della qualità e certificazioni

- Conformità ISO 13485 per lo stampaggio di dispositivi medici

- Test in Corso di Produzione e Strategie di Prevenzione dei Difetti

- Esperienza nel settore e focus sui dispositivi medici

- Studi di caso nella produzione di componenti medicali di Classe III

- Adattarsi ai Cambiamenti Normativi nella Produzione Sanitaria

- Comunicazione e Trasparenza della Catena di Approvvigionamento

- Sistemi di Monitoraggio in Tempo Reale dei Progetti

- Supporto multilingue per partnership globali

- Domande Frequenti