Vurdering af teknisk ekspertise i OEM-formningsproducenter

Materialer med specialisering til OEM-projekter for plastik endestopper

Det betyder meget at specialisere sig i materialer, når man arbejder med OEM-projekter, især ved fremstilling af plastik endestopper, da dette direkte påvirker levetiden og ydeevnen. Vælger man de forkerte materialer, kan produkterne give efter under belastning eller nedbrydes langt for tidligt. De fleste producenter vælger enten polyethylen eller polypropylen til disse endestopper, da begge materialer har nyttige egenskaber. De er modstandsdygtige over for kemikalier, lette i vægten og tåler generelt grov behandling ret godt. Polypropylen skiller sig ud ved sin fleksibilitet og modstandsdygtighed over for de fleste kemikalier, mens polyethylen bedre tåler stød og effektivt holder fugt ude. Standardiseringsorganisationer som ASTM og ISO giver nyttige retningslinjer for at matche materialer med kvalitetskrav, så de færdige endestopper faktisk opfylder de hårde ydelseskrav. Valget af det rigtige materiale gør en afgørende forskel for, hvor længe produkterne holder og fungerer korrekt i forskellige miljøer.

Avanceret maskineri til formningsplastmaskinoperationer

Hvor godt plastformning fungerer, især når man fremstiller ting som de plastdæksler, vi ser overalt, afhænger stort set af hvilken type maskiner der anvendes. Sprøjtestøbningsmaskiner er ret imponerende til at skabe alle slags komplicerede former med god nøjagtighed. De nyeste teknologitrends lægger stor vægt på automatisering og endnu bedre præcision, hvilket hjælper med at reducere spild af materiale samtidig med at hastigheden øges. Når fabrikker automatiserer deres processer og installerer computerstyring, bliver produkterne mere ensartede, og produktionen kører hurtigere. Ifølge folk, der kender branchen ind og ud, betaler det sig rigtig godt at investere i topmoderne udstyr, både hvad angår produceret mængde og den samlede kvalitet. Se på seneste forskningsresultater, som viser, at virksomheder, der bruger digitale systemer i deres maskiner, oplever færre driftsproblemer og opnår langt bedre resultater fra deres forme. Det betyder ikke kun pengebesparelser, men også en reduceret miljøpåvirkning over tid. Producenter, der tager nye teknologier i brug, ender generelt med at producere flere brugbare dele med færre defekter, hvilket direkte giver bedre regnskabsmæssige resultater.

Vurdering af produktionskapacitet og skalerbarhed

Skreddersyede løsninger til plastformning

Skreddersyet plastformning spiller en central rolle i udviklingen af specialiserede produkter til mange forskellige sektorer og hjælper virksomheder med at opfylde deres specifikke designkrav og funktionelle mål. Processen fungerer ved omhyggelig håndtering af materialer efter hvert enkelt projekts krav, hvilket gør de færdige produkter mere funktionsdygtige og visuelt tiltalende for det formål, de er beregnet til. Tag automobilsektoren som eksempel, hvor skræddersyede forme giver bilproducenter mulighed for at fremstille komplekse komponenter, der passer præcist ind i dagens køretøjer og forbedrer ydeevnen og følelsen under kørsel. Når virksomheder tilbyder disse skræddersyede løsninger, er kunderne ofte mere tilfredse og bliver længere. Dette har vi set gentagne gange i reelle situationer, hvor brugere engagerer sig mere i produkter, der simpelthen passer bedre og faktisk fungerer som lovet.

Fleksibilitet i produktion med høj mod lav volumen

At vælge mellem høj og lav produktion er ikke bare vigtigt – det er helt afgørende for producenter i dag. Når virksomheder vælger massiv produktion, kan de spare penge, når efterspørgslen stiger kraftigt, men denne tilgang efterlader ikke meget plads til ændringer. Omvendt kan mindre produktionsbatche gøre, at fabrikker reagerer hurtigere på markedsændringer og tilbyde skræddersyede muligheder for kunder. De fleste producenter kæmper med at finde det optimale sted mellem disse to yderpunkter, da kundekravene hele tiden ændrer sig. Branchedata viser dog noget interessant – der synes at ske en udvikling mod mere skræddersyede produktionsmetoder, der imødekommer de specifikke OEM-krav. Denne fleksibilitet hjælper med at holde produktionsplaner relevante i dagens hurtigt udviklende markeder, og mange OEM-kunder forventer nu, at deres leverandører leverer specialiserede produktionsløsninger frem for en løsning, der passer til alle.

Integration af automatisering i formningsprocesser

Automatiserede systemer er blevet næsten nødvendige, hvis virksomheder ønsker at bevare effektive og konsekvente formningsprocesser fra parti til parti. Producenter implementerer i dag robotter og løsninger baseret på kunstig intelligens på tværs af hele produktionsgulvet. Disse teknologiske opgraderinger hjælper med at fremskynde processerne, samtidig med at de formindsker fejl begået af medarbejdere og optimerer materialeforbruget. Tag for eksempel AI-systemer, som faktisk lærer at genkende, når maskiner begynder at vise tegn på slitage, så vedligeholdelsespersonale kan rette fejl, inden de forårsager større problemer. Det betyder mindre spildt tid med reparationer og mere jævne driftsforløb i almindelighed. Virksomheder, der ikke indfører en form for automatisering, løber risikoen for at blive overhalet af konkurrenter, som allerede har opnået reelle forbedringer både i deres produktion og i deres månedlige resultat.

Kvalitetssikring og certificering

ISO 13485-overensstemmelse for formning af medicinsk udstyr

For producenter af medicinsk udstyr er det ikke nok at overholde ISO 13485-standarder—det er afgørende i alle forretningsprocesser. At opnå certificering viser, at virksomheden virkelig prioriterer produktion af produkter, der lever op til de højeste kvalitets- og sikkerhedsstandarder, hvilket er afgørende, når menneskers liv afhænger af disse enheder. Disse regler hjælper virksomheder med at etablere omfattende kvalitetssystemer, der dækker alt fra vurdering af leverandører til håndtering af potentielle risici under produktionen. Tag MedAccred som et eksempel blandt andre, der har mestret denne compliance helt ned til fingerspidserne. Regelmæssige kontrolbesøg udført af uafhængige certificeringsinstitutter sikrer tillige ærlighed og giver originale udstyrsproducenter og patienter ro i sindet, idet de ved, at deres udstyr konsekvent overholder strenge krav over tid.

Test under produktion og strategier for forebyggelse af fejl

At opretholde god kvalitet under produktionen betyder, at OEM'er anvender flere test, mens produkterne fremstilles, for at opdage problemer, inden de bliver store problemer. Almindelige teknikker inkluderer blandt andet statistisk proceskontrol (SPC), automatiseret optisk inspektion (AOI) og systemer, der overvåger produktionen i realtid. Disse hjælper med at opdage uregelmæssigheder, så rettelser kan foretages, inden tusindvis af enheder forlader produktionslinjen. At forhindre defekter helt, reducerer antallet af defekte produkter og spild af materialer, hvilket gør alt i alt mere pålideligt. Branchedata viser, at defektrater falder med omkring 30 %, når virksomheder konsekvent udfører test gennem hele produktionsforløbet. For mange producenter er investering i denne type kontrol ikke længere kun et spørgsmål om at overholde standarder, men bliver afgørende for at kunne konkurrere på det nuværende marked, hvor kunder forventer perfektion.

Brancherfaring og fokus på medicinsk udstyr

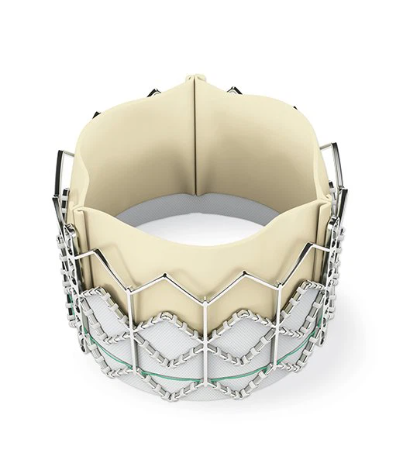

Case-studier i produktion af komponenter til medicinsk udstyr, klasse III

At producere medicinske komponenter i klasse III indebærer alle mulige komplicerede udfordringer, som kræver kreativ problemløsning og streng overholdelse af reglerne. Ved at se på forskellige praktiske situationer fremgår det, hvordan virksomheder rent faktisk løser disse problemer ved hjælp af fleksible tilgange og omhyggeligt ingeniørarbejde. Reglerne for komponenter i klasse III er yderst strenge, da de omfatter livreddende udstyr, og derfor kræves grundige tests og kvalitetskontroller gennem hele udviklingsprocessen for at sikre patientsikkerheden. Tag for eksempel udskiftning af hjerteklapper – mange producenter anvender nu sofistikerede computermodeller sammen med omfattende prototypeafprøvning for blot at opfylde FDA's krav. Det, der kendetegner disse cases, er ikke kun de udfordringer, der er mødt, men også de intelligente forbedringer, der er foretaget med hensyn til anvendte materialer, hurtigere produktionsmetoder og bedre samlet pålidelighed, hvilket direkte fører til medicinske enheder, der fungerer bedre og udgør færre risici. Enhver, der ser nærmere på disse cases fra branchen, vil hurtigt indse, at overvinde både regulatoriske barrierer og tekniske vanskeligheder forbliver afgørende, hvis man skal lykkes med at markedsføre medicinske enheder i klasse III.

Tilpasning til reguleringsændringer i fremstilling af sundhedsprodukter

Fremstilling inden for sundhedssektoren ændrer sig hurtigt på grund af de mange nye regler, der påvirker OEM-formgiverne. De seneste regelændringer fokuserer på at gøre tingene sikrere for patienter samt forbedre funktionaliteten af medicinske produkter. Virksomheder skal konstant tilpasse deres drift, hvis de ønsker at holde sig inden for lovens rammer og følge med konkurrenterne. Tag automations teknologi som eksempel – mange fabrikker installerer nu automatiserede systemer sammen med udstyr til realtidsmonitorering, så de kan tilpasse sig hurtigere, når regler ændres, uden at skulle standse produktionslinjerne helt ned. Branchens eksperter påpeger, at indførelsen af disse teknologiløsninger gør mere end blot at overholde lovgivningen – det gør faktisk fabriksarbejdsgange mere effektive og reducerer spildt tid under produktion. At gå ud over ren overholdelse betyder at positionere sig foran andre i forhold til innovation og kvalitetsstandarder inden for hele sundhedsfremstillingssektoren. Når virksomheder implementerer smarte strategier fra dag ét, finder de sig selv bedre rustet til at håndtere komplekse reguleringslandskaber og samtidig bevare topstillinger på deres markeder, trods de vedvarende udfordringer, som skyldes de konstant skiftende krav til overholdelse.

Kommunikation og gennemsigtighed i varekæden

Efterfølgningssystemer i realtid

Systemer til realtidsprojektsporing for OEM-formningsprocesser medfører adskillige fordele. Disse systemer gør i bund og grund alt synligt, da de giver aktuel information om projekternes status til ethvert tidspunkt. Når kunder kan se, hvad der sker med deres ordrer, har de typisk mere tillid til virksomheden og føler sig generelt mere trygge ved samarbejdet, hvilket hjælper med at opbygge varige forretningsrelationer over tid. En anden stor fordel er, at denne form for sporing giver virksomheder mulighed for at opdage problemer, inden de udvikler sig til større problemer. Virksomheder kan opfange forsinkelser tidligt og rette op på alt, hvad der måtte bremse processen, så frister overholdes, og produktkvaliteten forbliver konsekvent gennem hele produktionsløbet. De fleste formningsvirksomheder bruger i dag softwareløsninger. Værktøjer som Asana, Trello og Microsoft Project er blevet ganske almindelige i branchen, fordi de tilbyder en række funktioner, der specifikt er udviklet til produktionsmiljøer. Nogle tilpasser endda disse platforme yderligere, så de bedre passer til deres specifikke arbejdsgange.

Flersproget support til globale samarbejder

Flersproget support er blevet afgørende i vores indbyrdes forbundne verden, hvor virksomheder opererer på tværs af grænser. Når mennesker taler forskellige sprog, skaber det reelle problemer for projekter, der skal gennemføres til tiden og opfylde kvalitetskrav. Derfor er det så vigtigt i dag at have medarbejdere, der kan kommunikere på flere sprog. God kommunikation sikrer, at alle er på linje, reducerer forvirring og gør, at samarbejde faktisk fungerer. Tag store virksomheder, der opererer globalt – de har typisk større succes med projekter, når deres team kan tale direkte frem for udelukkende at stole på oversættelser. Undersøgelser viser, at virksomheder, der ansætter flersprogede medarbejdere eller investerer i professionelle oversættelsesløsninger, generelt klarer sig bedre end dem, der ikke gør det. Konklusionen? Hvis en virksomhed ønsker at lykkes internationalt, er det ikke længere et plus, men en nødvendighed at investere i sprogfærdigheder.

Ofte stillede spørgsmål

Hvad er de vigtige materialer, der anvendes ved produktion af plastdæksler?

Polyethylen og polypropylen er vigtige materialer, der anvendes ved produktion af plastdæksler, på grund af deres robuste kemiske modstand, letvægt og styrke mod stød.

Hvordan påvirker automatisering formningsprocessen?

Automatisering forbedrer formningsprocesser ved at øge effektiviteten, konsistensen og præcisionen og dermed reducere menneskelige fejl og ressource-sløsning.

Hvorfor er overholdelse af ISO 13485 vigtig for formning af medicinske udstyr?

Overholdelse af ISO 13485 sikrer høje standarder for produktkvalitet og -sikkerhed ved produktion af medicinske udstyr, hvilket er afgørende for at opretholde patients velfærd.

Hvad er betydningen af flersproget understøttelse i globale samarbejder?

Flersproget understøttelse er betydningsfuld for at overvinde sprogbarrierer, forbedre kommunikation og fremme effektivt samarbejde i globale samarbejder.

Indholdsfortegnelse

-

Vurdering af teknisk ekspertise i OEM-formningsproducenter

- Materialer med specialisering til OEM-projekter for plastik endestopper

- Avanceret maskineri til formningsplastmaskinoperationer

- Vurdering af produktionskapacitet og skalerbarhed

- Skreddersyede løsninger til plastformning

- Fleksibilitet i produktion med høj mod lav volumen

- Integration af automatisering i formningsprocesser

- Kvalitetssikring og certificering

- ISO 13485-overensstemmelse for formning af medicinsk udstyr

- Test under produktion og strategier for forebyggelse af fejl

- Brancherfaring og fokus på medicinsk udstyr

- Case-studier i produktion af komponenter til medicinsk udstyr, klasse III

- Tilpasning til reguleringsændringer i fremstilling af sundhedsprodukter

- Kommunikation og gennemsigtighed i varekæden

- Efterfølgningssystemer i realtid

- Flersproget support til globale samarbejder

- Ofte stillede spørgsmål