Bewertung der technischen Expertise bei OEM-Formereifertigern

Materialfachwissen für Plastik-Endkappen-OEM-Projekte

Bei der Arbeit an OEM-Projekten spielt die Wahl des Materials eine große Rolle, insbesondere bei der Herstellung von Kunststoff-Endkappen, da dies die Langlebigkeit und Leistungsfähigkeit direkt beeinflusst. Werden die falschen Materialien gewählt, könnten die Produkte unter Belastung versagen oder viel zu früh abnutzen. Die meisten Hersteller entscheiden sich hierbei entweder für Polyethylen oder Polypropylen, da beide über nützliche Eigenschaften verfügen. Sie sind chemikalienbeständig, bleiben leicht im Gewicht und können meistens rauen Behandlungen standhalten. Polypropylen zeichnet sich durch Flexibilität und eine gute chemische Beständigkeit aus, während Polyethylen eine höhere Schlagzähigkeit aufweist und Feuchtigkeit effektiv abhält. Normorganisationen wie ASTM und ISO bieten hilfreiche Leitlinien, um die Materialauswahl an Qualitätsanforderungen anzupassen, sodass die fertigen Endkappen tatsächlich den strengen Leistungsvorgaben entsprechen. Die Wahl des richtigen Materials macht den entscheidenden Unterschied, wie lange die Produkte in verschiedenen Umgebungen haltbar sind und ordnungsgemäß funktionieren.

Fortschrittliche Maschinen für Formenbau-Plastikmaschinen-Betrieb

Wie gut das Kunststoffspritzgießen funktioniert, insbesondere beim Herstellen von Dingen wie den überall verwendeten Kunststoff-Endkappen, hängt stark von der eingesetzten Maschinentechnik ab. Spritzgießmaschinen sind ziemlich gut darin, alle Arten komplexer Formen mit hoher Präzision herzustellen. Die neuesten Technologietrends konzentrieren sich stark auf Automatisierung und noch bessere Genauigkeit, was dazu beiträgt, Materialabfall zu reduzieren und den Produktionsprozess zu beschleunigen. Wenn Fabriken ihre Prozesse automatisieren und Computertechnik installieren, führt dies dazu, dass Produkte gleichmäßiger gefertigt werden und die Produktion insgesamt schneller abläuft. Laut Experten, die die Branche genau kennen, lohnt sich die Investition in modernste Ausrüstung in Bezug auf Produktionsmenge und Gesamtqualität doppelt. Schaut man sich aktuelle Forschungsergebnisse an, zeigt sich, dass Unternehmen, die digitale Systeme in ihren Maschinen nutzen, weniger Störungen im Betrieb haben und deutlich bessere Ergebnisse aus dem Spritzgießprozess erzielen. Dies bedeutet nicht nur Kosteneinsparungen, sondern auch eine langfristig geringere Umweltbelastung. Hersteller, die diese neuen Technologien nutzen, stellen fest, dass sie mehr brauchbare Bauteile mit weniger Fehlern produzieren, was sich direkt positiv auf die finanziellen Ergebnisse auswirkt.

Bewertung der Produktionsfähigkeiten und Skalierbarkeit

Individuelle Kunststoff-Injektionsformungslösungen

Die kundenspezifische Kunststoffspritzgussfertigung spielt bei der Entwicklung spezialisierter Produkte für viele verschiedene Branchen eine entscheidende Rolle und hilft Unternehmen dabei, ihren spezifischen Designansprüchen und funktionalen Zielen gerecht zu werden. Das Verfahren funktioniert, indem sorgfältig mit Materialien gearbeitet wird, die den Anforderungen jedes einzelnen Projekts entsprechen, wodurch die Endprodukte besser funktionieren und für ihre jeweilige Anwendung attraktiver aussehen. Ein Beispiel hierfür ist der Automobilsektor, bei dem individuelle Spritzgussformen es Fahrzeugherstellern ermöglichen, komplexe Komponenten herzustellen, die perfekt in moderne Fahrzeuge passen und dadurch die Leistung verbessern und das Fahrgefühl angenehmer gestalten. Wenn Unternehmen solche maßgeschneiderten Optionen anbieten, sind Kunden in der Regel zufriedener und bleiben länger treu. Dieses Phänomen haben wir bereits mehrfach in realen Situationen beobachtet, bei denen Nutzer stärker mit Produkten interagieren, die einfach besser passen und tatsächlich so funktionieren, wie versprochen.

Flexibilität bei Hoch- und Niedrigvolumenfertigung

Die Wahl zwischen Hoch- und Kleinserienfertigung ist heutzutage nicht nur wichtig, sondern für Hersteller absolut unverzichtbar. Wenn Unternehmen sich für Hochlauf entscheiden, können sie Kosten sparen, wenn die Nachfrage stark ansteigt, doch dieser Ansatz lässt kaum Raum für Veränderungen. Im Gegensatz dazu ermöglichen kleinere Produktionschargen Fabriken, schneller auf Marktveränderungen zu reagieren und Kunden individuelle Optionen anzubieten. Die meisten Hersteller haben Schwierigkeiten, den idealen Mittelweg zwischen diesen Extremen zu finden, da sich die Kundenbedürfnisse ständig wandeln. Branchendaten zeigen jedoch eine interessante Entwicklung: Es scheint eine Verschiebung hin zu stärker individualisierten Fertigungsverfahren zu geben, die den spezifischen Anforderungen bestimmter OEMs gerecht werden. Diese Flexibilität hilft, Produktionspläne auch in schnelllebigen Märkten aktuell zu halten, und viele OEM-Kunden erwarten mittlerweile von ihren Lieferanten, dass sie spezialisierte Fertigungslösungen anbieten, anstelle von pauschalen Einheitslösungen.

Integration von Automatisierung in Formgießprozesse

Automatisierte Systeme sind nahezu unverzichtbar geworden, wenn Unternehmen ihre Formgebungsprozesse effizient und konsistent zwischen den einzelnen Produktionschargen halten möchten. Hersteller setzen heutzutage überall auf dem Produktionsboden auf Roboter und Lösungen mit künstlicher Intelligenz. Diese technischen Verbesserungen tragen dazu bei, die Abläufe zu beschleunigen, menschliche Fehler zu reduzieren und Materialien besser auszuschöpfen. Nehmen Sie beispielsweise KI-Systeme, die tatsächlich lernen können, wann Maschinen erste Anzeichen von Abnutzung zeigen, sodass Wartungstrupps Probleme beheben können, bevor sie größere Störungen verursachen. Das bedeutet weniger Ausfallzeiten für Reparaturen und insgesamt reibungslosere Abläufe. Unternehmen, die keine Form der Automatisierung einführen, riskieren, gegenüber Wettbewerbern ins Hintertreffen zu geraten, die bereits deutliche Verbesserungen in ihrer Produktion und bei ihren Gewinnausschüttungen am Monatsende erzielt haben.

Qualitätssicherung und Zertifizierungen

ISO 13485 Konformität für Medizingeräte-Fertigung

Für Hersteller von medizinischen Geräten ist die Einhaltung der ISO 13485-Standards nicht nur eine gute Praxis – sie ist während aller Operationsstufen unerlässlich. Die Zertifizierung zeigt, dass ein Unternehmen wirklich darum bemüht ist, Produkte herzustellen, die höchsten Qualitäts- und Sicherheitsstandards entsprechen – etwas, das unbedingt erforderlich ist, wenn Leben von diesen Geräten abhängen. Diese Vorschriften helfen Unternehmen dabei, umfassende Qualitätsmanagementsysteme einzurichten, die alles abdecken – von der Bewertung der Lieferanten bis hin zur Risikobewältigung während der Produktion. MedAccred ist ein Beispiel unter vielen, das diese Konformität perfekt beherrscht. Regelmäßige Prüfungen durch unabhängige Zertifizierer sorgen zudem für Transparenz und geben Originalherstellern sowie Patienten das beruhigende Gefühl, dass ihre Geräte über einen langen Zeitraum hinweg stets strengen Anforderungen gerecht werden.

In-Prozess-Tests und Defektprevention-Strategien

Die Gewährleistung einer guten Qualität während des Produktionsprozesses bedeutet, dass OEMs mehrere Tests während der Fertigung anwenden, um Probleme zu erkennen, bevor sie zu größeren Schwierigkeiten führen. Zu den gängigen Methoden gehören beispielsweise die statistische Prozessregelung (SPC), die automatische optische Inspektion (AOI) und Systeme, die die Produktion in Echtzeit überwachen. Diese Verfahren helfen dabei, Unregelmäßigkeiten frühzeitig zu erkennen, sodass Korrekturen vorgenommen werden können, bevor tausende Einheiten das Band verlassen. Die Verhinderung von Fehlern von vornherein reduziert Ausschuss und Materialverschwendung und erhöht letztendlich die Zuverlässigkeit aller Prozesse. Branchendaten zeigen, dass die Fehlerquote um rund 30 % sinkt, wenn Unternehmen während der gesamten Produktion regelmäßig Tests durchführen. Für viele Hersteller ist die Investition in solche Prüfverfahren nicht nur eine Frage der Normkonformität, sondern zunehmend eine Voraussetzung, um im heutigen Markt bestehen zu können, wo Kunden Perfektion erwarten.

Branchenerfahrung und Fokus auf Medizinprodukte

Fallstudien zur Produktion von Klasse-III-Medizinprodukten

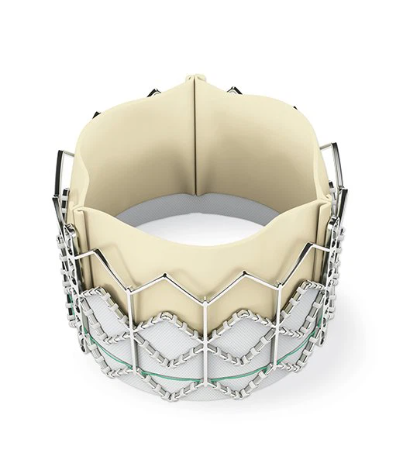

Die Fertigung von Medizinprodukten der Klasse III bringt allerlei komplexe Herausforderungen mit sich, die kreative Problemlösungen und eine strikte Einhaltung von Vorschriften erfordern. Ein Blick auf verschiedene reale Szenarien zeigt, wie Unternehmen diese Probleme tatsächlich mit flexiblen Ansätzen und sorgfältiger Ingenieursarbeit bewältigen. Die Vorschriften für Komponenten der Klasse III sind äußerst streng, da sie lebensrettende Geräte betreffen. Daher sind während der gesamten Entwicklungsphase umfassende Tests und Qualitätskontrollen erforderlich, um die Sicherheit der Patienten zu gewährleisten. Als Beispiel für Herzklappenersatzverfahren setzen viele Hersteller mittlerweile ausgeklügelte Computermodelle zusammen mit umfangreichen Prototypentests ein, um lediglich den Anforderungen der FDA zu genügen. Was diesen Fällen besonders auffällt, ist nicht nur die Schwierigkeit der jeweiligen Probleme, sondern auch die intelligenten Verbesserungen hinsichtlich der eingesetzten Materialien, schnelleren Produktionsverfahren und der insgesamt verbesserten Zuverlässigkeit, was direkt zu besser funktionierenden medizinischen Geräten mit geringerem Risiko führt. Wer sich diese Branchenbeispiele genauer ansieht, erkennt rasch, dass das Überwinden sowohl regulatorischer Hürden als auch technischer Hindernisse unerlässlich bleibt, wenn man erfolgreich Medizinprodukte der Klasse III auf den Markt bringen will.

Anpassung an regulatorische Änderungen in der Gesundheitsversorgungsproduktion

Die Gesundheitsproduktion verändert sich schnell aufgrund neuer Regularien, die Hersteller von OEM-Spritzgusswerkzeugen betreffen. Die jüngsten Regeländerungen zielen darauf ab, die Sicherheit für Patienten zu erhöhen und gleichzeitig die Wirksamkeit medizinischer Produkte zu verbessern. Unternehmen müssen ihre Abläufe ständig anpassen, wenn sie rechtlich konform bleiben und mit der Konkurrenz mithalten wollen. Ein Beispiel hierfür ist die Automatisierungstechnologie: Viele Fabriken installieren heute automatisierte Systeme zusammen mit Echtzeit-Überwachungsausrüstung, um schneller auf Regeländerungen reagieren zu können, ohne Produktionslinien vollständig stilllegen zu müssen. Branchenkenner weisen darauf hin, dass der Einsatz solcher Technologien mehr bewirkt, als nur rechtliche Standards zu erfüllen – er verbessert tatsächlich die Abläufe in der Fertigung und reduziert den Zeitaufwand während Produktionsläufen. Über reine Compliance hinauszugehen bedeutet, sich in puncto Innovation und Qualitätsstandards in der Gesundheitsbranche eine führende Position zu sichern. Wenn Unternehmen von Anfang an intelligente Strategien umsetzen, sind sie besser gerüstet, um komplexe regulatorische Landschaften zu meistern und trotz der ständigen Herausforderungen durch sich wandelnde Compliance-Anforderungen eine Spitzenposition auf ihrem Markt zu behalten.

Kommunikation und Transparenz in der Lieferkette

Echtzeit-Projektverfolgungssysteme

Echtzeit-Projektverfolgungssysteme für OEM-Formgebungsprozesse bieten zahlreiche Vorteile. Solche Systeme machen im Grunde alles sichtbar, da sie stets aktuelle Informationen darüber liefern, wie weit Projekte zu einem bestimmten Zeitpunkt sind. Wenn Kunden sehen können, wie es mit ihren Aufträgen läuft, vertrauen sie dem Unternehmen in der Regel mehr und fühlen sich insgesamt wohler bei der Zusammenarbeit, was langfristige Geschäftsbeziehungen über die Zeit aufbaut. Ein weiterer großer Vorteil besteht darin, dass solch eine Verfolgung es Unternehmen ermöglicht, Probleme zu erkennen, bevor sie zu größeren Störfaktoren werden. Verzögerungen können frühzeitig erkannt und mögliche Ursachen für Verlangsamungen behoben werden, sodass Termine eingehalten und die Produktqualität während der gesamten Produktion konstant bleibt. Die meisten Formenbauer verlassen sich heutzutage auf Softwarelösungen. Tools wie Asana, Trello und Microsoft Project haben sich in der Branche weitgehend etabliert, da sie viele Funktionen speziell für Fertigungsumgebungen anbieten. Manche Anwender passen diese Plattformen sogar an ihre spezifischen Workflow-Anforderungen an.

Mehrsprachige Unterstützung für globale Partnerschaften

Mehrsprachige Unterstützung ist in unserer vernetzten Welt unverzichtbar geworden, in der Unternehmen grenzüberschreitend tätig sind. Wenn Menschen verschiedene Sprachen sprechen, entstehen reale Probleme bei der termingerechten und qualitativ hochwertigen Projektabwicklung. Deshalb ist es gerade heute so wichtig, über Mitarbeitende zu verfügen, die in mehreren Sprachen kommunizieren können. Gute Kommunikation hält alle Beteiligten auf demselben Stand, reduziert Verwirrung und sorgt für effektive Teamarbeit. Großunternehmen, die weltweit operieren, sind ein gutes Beispiel dafür – sie schließen Projekte in der Regel erfolgreicher ab, wenn ihre Teams direkt miteinander sprechen können, anstatt sich ausschließlich auf Übersetzungen zu verlassen. Studien zeigen, dass Unternehmen, die mehrsprachige Angestellte einstellen oder in professionelle Übersetzungsdienste investieren, besser abschneiden als solche, die dies vernachlässigen. Fazit: Wenn ein Unternehmen international erfolgreich sein will, ist die Investition in sprachliche Kompetenzen nicht nur von Vorteil – sie wird zunehmend zur Notwendigkeit.

FAQ

Welche sind die wichtigsten Materialien, die bei der Herstellung von Kunststoff-Endkappen verwendet werden?

Polyethylen und Polypropylen sind Schlüsselmaterialien bei der Herstellung von Kunststoff-Endkappen aufgrund ihrer robusten Chemieresistenz, leichten Natur und Impaktstärke.

Wie wirkt sich Automatisierung auf den Formprozess aus?

Automatisierung verbessert Formprozesse durch erhöhte Effizienz, Konsistenz und Präzision, wodurch menschliche Fehler und Ressourcenschwund reduziert werden.

Warum ist die Konformität mit ISO 13485 für das Medizinprodukteformen wichtig?

Die Konformität mit ISO 13485 gewährleistet hohe Qualitäts- und Sicherheitsstandards in der Produktion von Medizinprodukten, was entscheidend für die Erhaltung der Gesundheit von Patienten ist.

Was ist die Bedeutung von mehrsprachiger Unterstützung in globalen Partnerschaften?

Mehrsprachige Unterstützung ist wichtig, um Sprachbarrieren zu überwinden, die Kommunikation zu verbessern und eine effektive Zusammenarbeit in globalen Partnerschaften zu fördern.

Inhaltsverzeichnis

-

Bewertung der technischen Expertise bei OEM-Formereifertigern

- Materialfachwissen für Plastik-Endkappen-OEM-Projekte

- Fortschrittliche Maschinen für Formenbau-Plastikmaschinen-Betrieb

- Bewertung der Produktionsfähigkeiten und Skalierbarkeit

- Individuelle Kunststoff-Injektionsformungslösungen

- Flexibilität bei Hoch- und Niedrigvolumenfertigung

- Integration von Automatisierung in Formgießprozesse

- Qualitätssicherung und Zertifizierungen

- ISO 13485 Konformität für Medizingeräte-Fertigung

- In-Prozess-Tests und Defektprevention-Strategien

- Branchenerfahrung und Fokus auf Medizinprodukte

- Fallstudien zur Produktion von Klasse-III-Medizinprodukten

- Anpassung an regulatorische Änderungen in der Gesundheitsversorgungsproduktion

- Kommunikation und Transparenz in der Lieferkette

- Echtzeit-Projektverfolgungssysteme

- Mehrsprachige Unterstützung für globale Partnerschaften

- FAQ