Оценка технической экспертизы в Производителях OEM литья

Специализация на материалах для проектов OEM пластиковых концевых заглушек

При работе над проектами OEM большое значение имеет специализация на материалах, особенно при производстве пластиковых заглушек, поскольку это напрямую влияет на срок их службы и качество работы. Неправильный выбор материалов может привести к тому, что изделия не выдержат нагрузки или преждевременно выйдут из строя. Большинство производителей выбирают для изготовления таких заглушек либо полиэтилен, либо полипропилен, поскольку оба материала обладают полезными свойствами. Они устойчивы к химическим веществам, имеют небольшой вес и в целом хорошо переносят грубое обращение. Полипропилен выделяется своей гибкостью и устойчивостью ко многим химическим веществам, тогда как полиэтилен лучше сопротивляется ударам и эффективно предотвращает проникновение влаги. Организации по стандартизации, такие как ASTM и ISO, предоставляют полезные рекомендации по выбору материалов в соответствии с требованиями к качеству, чтобы готовые заглушки соответствовали высоким эксплуатационным характеристикам. Правильный выбор материалов играет ключевую роль в обеспечении длительного срока службы и надежной работы изделий в различных условиях эксплуатации.

Современное оборудование для операций со штамповочными пластиковыми машинами

Насколько хорошо работает формовка пластика, особенно при изготовлении таких предметов, как пластиковые заглушки, которые мы видим повсюду, во многом зависит от используемого оборудования. Машины литья под давлением довольно эффективно создают самые сложные формы с хорошей точностью. Последние технологические тенденции сосредоточены в первую очередь на автоматизации и еще более высокой точности, что позволяет сократить количество отходов и ускорить процесс. Когда фабрики автоматизируют свои процессы и устанавливают компьютерное управление, продукты, как правило, получаются одинаковыми каждый раз, а производство идет быстрее. По словам экспертов, хорошо разбирающихся в отрасли, инвестиции в современное оборудование приносят значительные дивиденды как в объемах производства, так и в общем качестве. Ознакомьтесь с недавними результатами исследований, показывающими, что компании, использующие цифровые системы в своих станках, сталкиваются с меньшим количеством сбоев в работе и получают гораздо лучшие результаты от формовки. Это означает не только экономию средств, но и снижение экологического воздействия со временем. Производители, внедряющие эти новые технологии, как правило, увеличивают объем выпускаемых пригодных к использованию деталей с меньшим количеством дефектов, что напрямую улучшает финансовые показатели.

Оценка производственных возможностей и масштабируемости

Решения для индивидуального литья пластмасс под давлением

Индивидуальное литье пластмасс играет важную роль в разработке специализированных продуктов для различных отраслей, помогая компаниям удовлетворять конкретные потребности в дизайне и функциональности. Процесс заключается в тщательной работе с материалами, соответствующими требованиям каждого проекта, что делает конечные продукты более эффективными и привлекательными для их предполагаемого использования. Например, в автомобильной отрасли индивидуальные формы позволяют производителям автомобилей создавать сложные компоненты, идеально подходящие для современных транспортных средств, что улучшает их рабочие характеристики и делает вождение более приятным. Когда компании предлагают такие настраиваемые варианты, клиенты обычно становятся более удовлетворенными и остаются с компанией надолго. Мы неоднократно наблюдали это в реальных ситуациях, когда люди охотнее используют продукты, которые лучше подходят и действительно работают так, как и обещано.

Гибкость при высоком и низком объемах производства

Выбор между высоким и низким объемом производства сегодня не просто важен — он абсолютно критичен для производителей. При выборе массового производства компании могут экономить деньги в периоды роста спроса, однако этот подход оставляет мало места для изменений. В свою очередь, выпуск небольших партий позволяет заводам быстрее реагировать на изменения на рынке и предлагать клиентам возможность индивидуальной настройки. Большинству производителей сложно найти оптимальное соотношение между этими двумя подходами, поскольку требования клиентов постоянно меняются. Однако отраслевые данные демонстрируют интересную тенденцию — наблюдается переход к более индивидуализированным методам производства, которые соответствуют конкретным потребностям OEM-производителей. Такая гибкость позволяет сохранять актуальность производственных планов на фоне быстро меняющихся рынков, и теперь многие клиенты ожидают от своих поставщиков предоставления специализированных производственных решений вместо универсальных подходов.

Интеграция автоматизации в процессы литья

Автоматизированные системы стали практически необходимыми, если компании хотят сохранить эффективность и стабильность процессов формования от партии к партии. В настоящее время производители внедряют роботов и решения на основе искусственного интеллекта по всей производственной площадке. Эти технологические улучшения способствуют ускорению процессов, сокращению ошибок, совершаемых персоналом, и более рациональному использованию материалов. Например, системы искусственного интеллекта действительно обучаются и распознают признаки износа оборудования на ранних стадиях, что позволяет бригадам технического обслуживания устранять неисправности до того, как они приведут к серьезным проблемам. Это означает меньшие потери времени на ожидание ремонта и более стабильное функционирование операций в целом. Компании, которые не внедрят какой-либо формы автоматизации, рискуют отстать от конкурентов, которые уже добились реальных результатов как в объемах производства, так и в увеличении прибыли к концу месяца.

Обеспечение качества и сертификации

Соответствие ISO 13485 для литья медицинских устройств

Для производителей медицинских устройств соблюдение стандартов ISO 13485 — это не просто хорошая практика, это жизненно важно на всех этапах деятельности. Получение сертификата подтверждает, что компания действительно заботится о выпуске продукции, соответствующей высоким требованиям качества и безопасности, что особенно важно, когда жизни пациентов зависят от этих устройств. Эти нормы помогают компаниям создавать комплексные системы управления качеством, охватывающие всё — от проверки поставщиков до управления потенциальными рисками в процессе производства. Примером может служить MedAccred, который наряду с другими успешно внедрил данные требования соответствия. Регулярные проверки независимыми сертифицирующими организациями также обеспечивают объективность и надежность, предоставляя производителям оригинального оборудования и пациентам уверенность в том, что продукция постоянно соответствует строгим требованиям.

Тестирование в процессе и стратегии предотвращения дефектов

Поддержание высокого качества в процессе производства означает, что производители используют несколько тестов на протяжении всего цикла изготовления продукции для выявления проблем до того, как они превратятся в серьезные вопросы. К распространенным методам относятся, например, статистический контроль процессов (SPC), автоматический оптический контроль (AOI) и системы, которые отслеживают производство в режиме реального времени. Это позволяет выявлять отклонения, чтобы устранить их до того, как тысячи единиц продукции покинут конвейер. Предотвращение возникновения дефектов сокращает количество бракованных изделий и объема отходов материалов, что делает всю систему более надежной. Согласно данным отрасли, уровень дефектов снижается примерно на 30%, если компании придерживаются регулярного тестирования на протяжении всего производственного процесса. Для многих производителей инвестиции в такого рода проверки — это не просто соблюдение стандартов, а необходимое условие для сохранения конкурентоспособности на современном рынке, где потребители ожидают идеального качества.

Опыт в отрасли и фокус на медицинских устройствах

Кейсы в производстве компонентов класса III для медицинского оборудования

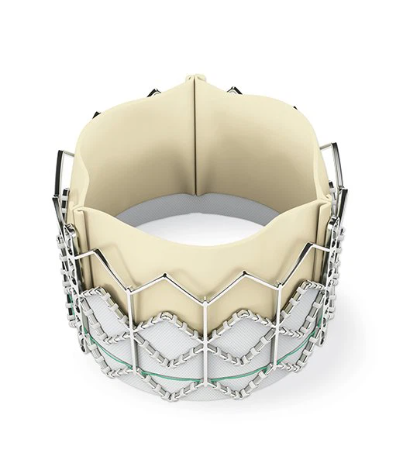

Производство деталей для медицинского оборудования класса III связано с различными сложными задачами, требующими творческого подхода к решению проблем и строгого соблюдения нормативных требований. Анализ реальных ситуаций показывает, как компании на практике решают такие задачи с помощью гибких подходов и тщательной инженерной работы. Правила, регулирующие компоненты класса III, чрезвычайно строгие, поскольку они касаются оборудования, сохраняющего жизни, поэтому на всех этапах разработки требуется проведение тщательного тестирования и контроля качества для обеспечения безопасности пациентов. Например, при замене сердечных клапанов многие производители теперь используют сложные компьютерные модели и обширное тестирование прототипов только для того, чтобы соответствовать требованиям FDA. Особенностью этих случаев является не только преодоление трудностей, но также инновационные улучшения в использовании материалов, более быстрые методы производства и повышение общей надежности, что напрямую приводит к созданию более эффективных и менее рискованных медицинских устройств. Внимательный анализ подобных историй в отрасли быстро убедит, что преодоление как регуляторных препятствий, так и технических трудностей остаётся ключевым фактором успешного вывода медицинских устройств класса III на рынок.

Адаптация к регуляторным изменениям в производстве медицинских товаров

Производство в сфере здравоохранения быстро меняется из-за новых правил, влияющих на производителей оригинального оборудования. Последние изменения правил направлены на обеспечение большей безопасности для пациентов и улучшение эффективности медицинских изделий. Компаниим необходимо постоянно корректировать свою деятельность, чтобы оставаться в рамках закона и не отставать от конкурентов. В качестве примера можно привести автоматизационные технологии: многие фабрики теперь устанавливают автоматизированные системы вместе с оборудованием для мониторинга в реальном времени, чтобы быстрее адаптироваться к изменяющимся правилам без полной остановки производственных линий. Эксперты отрасли отмечают, что внедрение таких технологических решений делает не только соответствие юридическим стандартам, но и реально упрощает производственные процессы, сокращая потери времени в ходе производственных циклов. Выход за рамки простого соблюдения требований означает опережающее положение других с точки зрения инноваций и стандартов качества в сфере производства товаров для здравоохранения. Когда компании реализуют умные стратегии с самого начала, они оказываются лучше подготовлены к сложным регуляторным ландшафтам и сохраняют лидирующие позиции на своих рынках, несмотря на постоянные вызовы, связанные с изменяющимися требованиями соответствия.

Коммуникация и прозрачность цепочки поставок

Системы реального времени для отслеживания проектов

Системы отслеживания проектов в реальном времени для процессов формования OEM обеспечивают довольно много преимуществ. Подобные системы делают все процессы полностью прозрачными, так как предоставляют актуальную информацию о текущем состоянии проектов в каждый момент времени. Когда клиенты могут видеть, как продвигается выполнение их заказов, они обычно больше доверяют компании и чувствуют себя комфортнее при сотрудничестве, что со временем способствует укреплению долгосрочных деловых отношений. Еще одним большим преимуществом является возможность выявлять проблемы на ранних стадиях, пока они не переросли в серьезные проблемы. Компании могут своевременно обнаружить задержки и устранить причины, которые тормозят процесс, чтобы сохранить установленные сроки и обеспечить стабильное качество продукции на протяжении всего производственного цикла. В наши дни большинство компаний, занимающихся формованием, используют программные решения. Такие инструменты, как Asana, Trello и Microsoft Project, стали довольно популярными в отрасли, поскольку предоставляют широкий набор функций, специально разработанных для производственной среды. Некоторые пользователи даже адаптируют эти платформы под свои конкретные рабочие процессы.

Многоязычная поддержка для глобальных партнерств

Многоязычная поддержка стала необходимой в нашем взаимосвязанном мире, где бизнес работает за пределами национальных границ. Когда люди говорят на разных языках, это создает реальные проблемы для своевременного выполнения проектов и соблюдения стандартов качества. Вот почему сегодня так важно иметь сотрудников, способных общаться на нескольких языках. Хорошая коммуникация сохраняет согласованность действий всех участников, уменьшает путаницу и делает командную работу действительно эффективной. Возьмем в качестве примера крупные компании, ведущие деятельность по всему миру — как правило, они лучше справляются с проектами, когда их команды могут напрямую общаться, а не полагаться исключительно на переводы. Исследования показывают, что компании, которые нанимают двуязычных сотрудников или инвестируют в профессиональные услуги перевода, обычно демонстрируют более высокие результаты, чем те, кто этим не занимается. Вывод прост: если компания хочет добиться успеха на международной арене, инвестиции в языковые возможности — это не просто приятное дополнение, а быстро превращающаяся в необходимость составляющая успеха.

Часто задаваемые вопросы

Какие основные материалы используются при производстве пластиковых концевых колпачков?

Полиэтилен и полипропилен являются ключевыми материалами, используемыми в производстве пластиковых концевых заглушек благодаря их высокой химической стойкости, легковесности и ударной прочности.

Как автоматизация влияет на процесс литья?

Автоматизация улучшает процессы литья за счет повышения эффективности, последовательности и точности, что снижает человеческий фактор и потери ресурсов.

Почему соблюдение требований ISO 13485 важно для литья медицинских устройств?

Соблюдение требований ISO 13485 гарантирует высокие стандарты качества и безопасности продукции при производстве медицинских устройств, что критично для обеспечения благополучия пациентов.

Какова важность многоязычной поддержки в глобальных партнерствах?

Многоязычная поддержка имеет большое значение для преодоления языковых барьеров, улучшения коммуникации и содействия эффективному сотрудничеству в глобальных партнерствах.

Содержание

-

Оценка технической экспертизы в Производителях OEM литья

- Специализация на материалах для проектов OEM пластиковых концевых заглушек

- Современное оборудование для операций со штамповочными пластиковыми машинами

- Оценка производственных возможностей и масштабируемости

- Решения для индивидуального литья пластмасс под давлением

- Гибкость при высоком и низком объемах производства

- Интеграция автоматизации в процессы литья

- Обеспечение качества и сертификации

- Соответствие ISO 13485 для литья медицинских устройств

- Тестирование в процессе и стратегии предотвращения дефектов

- Опыт в отрасли и фокус на медицинских устройствах

- Кейсы в производстве компонентов класса III для медицинского оборудования

- Адаптация к регуляторным изменениям в производстве медицинских товаров

- Коммуникация и прозрачность цепочки поставок

- Системы реального времени для отслеживания проектов

- Многоязычная поддержка для глобальных партнерств

- Часто задаваемые вопросы