Évaluation des Compétences Techniques en Fabricants de Moulage OEM

Spécialisation des Matériaux pour les Projets OEM de Bouchons en Plastique

Se spécialiser dans les matériaux est essentiel lorsqu'on travaille sur des projets OEM, en particulier lorsqu'on fabrique des embouts en plastique, car cela influence directement leur durée de vie et leurs performances. Utiliser des matériaux inadaptés peut entraîner une défaillance prématurée ou une détérioration rapide des produits. La plupart des fabricants optent pour du polyéthylène ou du polypropylène pour ces embouts, car ces deux matériaux présentent des caractéristiques utiles. Ils résistent aux produits chimiques, restent légers et supportent généralement bien les conditions difficiles. Le polypropylène se distingue par sa flexibilité et sa résistance à la plupart des produits chimiques, tandis que le polyéthylène offre une meilleure résistance aux chocs et empêche efficacement l'humidité de pénétrer. Des organismes de normalisation tels que l'ASTM et l'ISO fournissent des recommandations utiles pour choisir des matériaux conformes aux exigences de qualité, afin que les embouts finis répondent effectivement aux spécifications exigeantes en matière de performance. Le choix des bons matériaux fait toute la différence en termes de durabilité et de bon fonctionnement dans divers environnements.

Machines avancées pour les opérations de machines à mouler le plastique

La façon dont le moulage plastique fonctionne, en particulier lors de la fabrication d'éléments comme les embouts en plastique que l'on retrouve partout, dépend vraiment du type de machine utilisé. Les machines à mouler par injection sont particulièrement efficaces pour produire toutes sortes de formes complexes avec une bonne précision. Les dernières tendances technologiques mettent fortement l'accent sur l'automatisation et une précision encore accrue, ce qui permet de réduire les déchets de matière tout en accélérant le processus. Lorsque les usines automatisent leurs procédés et installent des commandes informatiques, les produits finis sont généralement plus uniformes et la production s'accélère également. Selon des experts du secteur, investir dans des équipements dernier cri rapporte gros en termes de quantité produite et de qualité globale. Examinons les résultats récents de recherches montrant que les entreprises utilisant des systèmes numériques dans leurs machines rencontrent moins de problèmes pendant l'exploitation et obtiennent des résultats bien meilleurs de leurs moules. Cela signifie non seulement réaliser des économies, mais également réduire l'impact environnemental à long terme. Les fabricants qui adoptent ces technologies plus récentes constatent généralement qu'ils produisent davantage de pièces utilisables et moins de défauts, ce qui se traduit directement par une amélioration significative de leurs résultats financiers.

Évaluation des capacités de production et de la scalabilité

Solutions de moulage par injection plastique sur mesure

Le moulage par injection plastique sur mesure joue un rôle clé dans le développement de produits spécialisés pour de nombreux secteurs différents, aidant les entreprises à satisfaire leurs besoins spécifiques en matière de conception et d'objectifs fonctionnels. Ce procédé consiste à travailler soigneusement les matériaux en fonction des exigences de chaque projet, ce qui améliore les performances des produits finaux et leur donne une apparence adaptée à leur usage prévu. Prenons par exemple le secteur automobile, où les moules sur mesure permettent aux constructeurs de fabriquer des composants complexes qui s'intègrent parfaitement dans les véhicules modernes, améliorant ainsi leurs performances et leur confort de conduite. Lorsque des entreprises proposent ces options sur mesure, la satisfaction des clients augmente généralement, ce qui favorise leur fidélisation. Nous avons pu observer ce phénomène à plusieurs reprises dans des situations réelles, lorsque les utilisateurs interagissent davantage avec des produits mieux adaptés et qui fonctionnent effectivement comme promis.

Flexibilité entre la production en grande série et la production en petite série

Choisir entre une production à grand volume et une production à faible volume n'est pas seulement important, c'est absolument essentiel pour les fabricants de nos jours. Lorsque des entreprises optent pour une fabrication en grand volume, elles peuvent réaliser des économies lorsque la demande augmente, mais cette approche ne laisse que peu de place aux modifications. En revanche, de plus petites séries de production permettent aux usines de réagir plus rapidement aux fluctuations du marché et d'offrir des options personnalisées aux clients. La plupart des fabricants ont du mal à trouver le juste équilibre entre ces deux extrêmes, car les attentes des clients ne cessent d'évoluer. Toutefois, les données sectorielles révèlent une tendance intéressante : on observe un mouvement vers des méthodes de fabrication davantage personnalisées qui répondent aux besoins spécifiques de certains constructeurs automobiles. Cette flexibilité permet de maintenir la pertinence des plans de production sur des marchés en constante évolution, et de nombreux clients OEM s'attendent désormais à ce que leurs fournisseurs proposent des solutions de fabrication spécialisées plutôt que des approches standardisées.

Intégration de l'automatisation dans les processus de moulage

Les systèmes automatisés sont désormais indispensables si les entreprises souhaitent maintenir l'efficacité et la cohérence de leurs processus de moulage d'un lot à l'autre. De nos jours, les fabricants introduisent de plus en plus de robots et de solutions d'intelligence artificielle sur l'ensemble du site de production. Ces évolutions technologiques permettent d'accélérer les opérations, de réduire les erreurs commises par les employés et d'optimiser l'utilisation des matériaux. Prenons l'exemple des systèmes d'intelligence artificielle : ils apprennent en effet à détecter les signes précoces d'usure des machines, ce qui permet aux équipes de maintenance d'intervenir avant que les problèmes ne causent de gros désagréments. Cela signifie moins de temps d'arrêt dû à des réparations et des opérations globales plus fluides. Les entreprises qui n'adoptent pas une forme d'automatisation risquent de se retrouver à la traîne par rapport à leurs concurrents, qui ont déjà constaté des améliorations concrètes tant en termes de production que de rentabilité mensuelle.

Assurance Qualité et Certifications

Conformité ISO 13485 pour le moulage de dispositifs médicaux

Pour les fabricants de dispositifs médicaux, respecter les normes ISO 13485 n'est pas seulement une bonne pratique – c'est essentiel à chaque étape des opérations. Être certifié démontre que l'entreprise s'engage véritablement à produire des articles répondant aux normes de qualité et de sécurité les plus élevées, ce qui est absolument crucial lorsque des vies dépendent de ces dispositifs. Ces réglementations aident les entreprises à mettre en place des systèmes de qualité complets couvrant tout le processus, depuis l'évaluation des fournisseurs jusqu'à la gestion des risques potentiels durant la production. MedAccred en est un exemple parmi d'autres ayant parfaitement maîtrisé cette conformité. Des contrôles réguliers effectués par des organismes de certification indépendants assurent également la fiabilité, offrant aux fabricants d'équipements d'origine ainsi qu'aux patients une sérénité quant à la conformité constante de leurs matériels aux exigences strictes.

Stratégies de prévention des défauts et de tests en cours de processus

Maintenir une bonne qualité pendant la fabrication signifie que les équipementiers utilisent plusieurs tests pendant la production des produits afin de détecter les problèmes avant qu'ils ne deviennent des enjeux majeurs. Les techniques courantes incluent notamment la maîtrise statistique des processus (SPC), l'inspection optique automatique (AOI), ainsi que des systèmes surveillant la production en temps réel. Cela permet d'identifier les irrégularités et d'apporter des corrections avant que des milliers d'unités ne sortent de la chaîne de production. Éviter totalement l'apparition de défauts réduit les produits défectueux et le gaspillage de matières premières, rendant l'ensemble du processus plus fiable. Selon des données sectorielles, les taux de défaut diminuent d'environ 30 % lorsque les entreprises appliquent régulièrement des tests tout au long du processus de fabrication. Pour de nombreux fabricants, investir dans ce type de contrôles ne se limite pas à respecter des normes, cela devient essentiel pour rester compétitif sur un marché actuel où les clients s'attendent à la perfection.

Expérience industrielle et focus sur les dispositifs médicaux

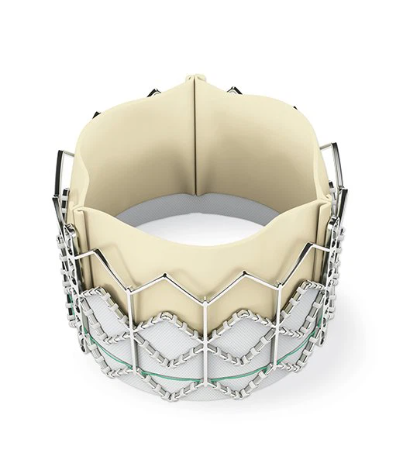

Études de cas dans la production de composants médicaux de classe III

La fabrication de pièces médicales de classe III présente de nombreux défis complexes qui nécessitent des solutions créatives et un strict respect de la réglementation. L'analyse de situations réelles montre comment les entreprises parviennent concrètement à surmonter ces défis en adoptant des approches flexibles et une ingénierie rigoureuse. Les règles encadrant les composants de classe III sont extrêmement strictes, puisqu'elles concernent des équipements salvateurs, il est donc indispensable d'effectuer des tests et des contrôles qualité approfondis tout au long du développement afin d'assurer la sécurité des patients. Prenons l'exemple des remplacements de valves cardiaques : de nombreux fabricants utilisent désormais des modèles informatiques sophistiqués accompagnés d'essais prototypes très poussés, rien que pour satisfaire aux exigences de la FDA. Ce qui ressort de ces exemples, ce n'est pas seulement les difficultés rencontrées, mais aussi les améliorations intelligentes apportées en matière de matériaux utilisés, de méthodes de production accélérées et d'une fiabilité globale accrue, ce qui conduit directement à des dispositifs médicaux plus performants et moins risqués. Toute personne examinant attentivement ces cas concrets réalisera rapidement que la capacité à surmonter à la fois les obstacles réglementaires et les défis techniques reste essentielle pour réussir à commercialiser des dispositifs médicaux de classe III.

S'adapter aux changements réglementaires dans la fabrication de produits de santé

La fabrication dans le domaine de la santé évolue rapidement en raison des nouvelles réglementations qui affectent les fabricants de moules OEM. Les dernières modifications réglementaires visent à améliorer la sécurité des patients tout en optimisant l'efficacité des produits médicaux. Les entreprises doivent constamment adapter leurs méthodes pour rester conformes à la loi et compétitives. Prenons l'exemple de l'automatisation : de nombreuses usines installent désormais des systèmes automatisés accompagnés d'équipements de surveillance en temps réel, leur permettant de s'adapter rapidement aux changements réglementaires sans interrompre complètement les lignes de production. Les experts du secteur soulignent que l'adoption de ces solutions technologiques va au-delà du simple respect des normes légales, car elle améliore réellement les flux de travail en usine et réduit les pertes de temps pendant les cycles de production. Dépasser la simple conformité signifie se positionner en avance sur ses concurrents en matière d'innovation et de normes de qualité dans l'ensemble des secteurs de la fabrication médicale. Lorsque les entreprises appliquent des stratégies intelligentes dès le départ, elles sont mieux équipées pour faire face à des paysages réglementaires complexes tout en maintenant une position dominante sur leurs marchés, malgré les défis constants liés aux exigences réglementaires en constante évolution.

Communication et transparence de la chaîne d'approvisionnement

Systèmes de suivi de projet en temps réel

Les systèmes de suivi en temps réel des projets pour les processus de moulage OEM apportent de nombreux avantages. Ces systèmes rendent essentiellement tout visible, car ils fournissent des informations actualisées sur l'avancement des projets à tout moment. Lorsque les clients peuvent voir l'état d'avancement de leurs commandes, ils font généralement davantage confiance à l'entreprise et se sentent mieux dans la collaboration, ce qui contribue à établir des relations commerciales durables au fil du temps. Un autre avantage important est que ce type de suivi permet aux entreprises d'identifier les problèmes avant qu'ils ne deviennent critiques. Les entreprises peuvent détecter rapidement les retards et résoudre les causes éventuelles des ralentissements, préservant ainsi les délais et maintenant une qualité constante des produits tout au long des cycles de production. La plupart des fabricants utilisent aujourd'hui des solutions logicielles. Des outils comme Asana, Trello et Microsoft Project sont désormais largement répandus dans le secteur, car ils offrent de nombreuses fonctionnalités spécialement conçues pour les environnements de fabrication. Certaines personnes personnalisent même ces plateformes pour les adapter à leurs besoins spécifiques en matière de flux de travail.

Support multilingue pour les partenariats mondiaux

La multilinguisme est devenu essentiel dans notre monde interconnecté où les entreprises opèrent à travers les frontières. Lorsque les personnes parlent différentes langues, cela crée des problèmes réels pour la réalisation des projets à temps et selon les normes de qualité requises. C'est pourquoi la capacité à communiquer dans plusieurs langues est si importante de nos jours. Une bonne communication permet de garder tout le monde aligné, réduit les confusions et rend le travail d'équipe effectif. Prenons comme exemple les grandes entreprises qui opèrent à l'échelle mondiale : elles réussissent généralement mieux leurs projets lorsque leurs équipes peuvent communiquer directement, plutôt que de dépendre uniquement de traductions. Des études montrent que les entreprises qui embauchent des employés bilingues ou investissent dans des services professionnels de traduction obtiennent en général de meilleurs résultats que celles qui n'en font rien. En résumé, si une entreprise souhaite réussir à l'international, investir dans les compétences linguistiques n'est plus simplement un avantage, mais une nécessité.

FAQ

Quels sont les matériaux clés utilisés dans la production des embouts en plastique ?

Le polyéthylène et le polypropylène sont des matériaux clés utilisés dans la production de bouchons en plastique grâce à leur résistance chimique robuste, leur légèreté et leur solidité au choc.

Comment l'automatisation impacte-t-elle le processus de moulage ?

L'automatisation améliore les processus de moulage en augmentant l'efficacité, la cohérence et la précision, réduisant ainsi les erreurs humaines et le gaspillage de ressources.

Pourquoi le respect de la norme ISO 13485 est-il important pour le moulage de dispositifs médicaux ?

Le respect de la norme ISO 13485 garantit des niveaux élevés de qualité et de sécurité des produits dans la fabrication de dispositifs médicaux, ce qui est crucial pour préserver le bien-être des patients.

Quelle est l'importance du support multilingue dans les partenariats mondiaux ?

Le support multilingue est important pour surmonter les barrières linguistiques, améliorer la communication et favoriser une collaboration efficace dans les partenariats mondiaux.

Table des Matières

-

Évaluation des Compétences Techniques en Fabricants de Moulage OEM

- Spécialisation des Matériaux pour les Projets OEM de Bouchons en Plastique

- Machines avancées pour les opérations de machines à mouler le plastique

- Évaluation des capacités de production et de la scalabilité

- Solutions de moulage par injection plastique sur mesure

- Flexibilité entre la production en grande série et la production en petite série

- Intégration de l'automatisation dans les processus de moulage

- Assurance Qualité et Certifications

- Conformité ISO 13485 pour le moulage de dispositifs médicaux

- Stratégies de prévention des défauts et de tests en cours de processus

- Expérience industrielle et focus sur les dispositifs médicaux

- Études de cas dans la production de composants médicaux de classe III

- S'adapter aux changements réglementaires dans la fabrication de produits de santé

- Communication et transparence de la chaîne d'approvisionnement

- Systèmes de suivi de projet en temps réel

- Support multilingue pour les partenariats mondiaux

- FAQ