Evaluando el Conocimiento Técnico en Fabricantes de Moldeo OEM

Especialización en Materiales para Proyectos OEM de Tapones de Plástico

Especializarse en materiales es muy importante al trabajar en proyectos OEM, especialmente al fabricar tapas plásticas terminales, ya que esto afecta directamente su durabilidad y desempeño. Elegir mal los materiales puede hacer que los productos no resistan condiciones extremas o se deterioren demasiado pronto. La mayoría de los fabricantes optan por polietileno o polipropileno para estas tapas, ya que ambos ofrecen características útiles. Son resistentes a productos químicos, mantienen un peso ligero y generalmente soportan bien el desgaste. El polipropileno destaca por su flexibilidad y resistencia a la mayoría de los productos químicos, mientras que el polietileno ofrece mejor resistencia al impacto y evita eficazmente la humedad. Organismos de estándares como ASTM e ISO proveen orientación útil para asociar los materiales con los requisitos de calidad, asegurando así que las tapas terminales cumplan realmente con las exigentes especificaciones de desempeño. Elegir los materiales adecuados marca toda la diferencia en cuanto a la durabilidad y funcionamiento correcto en distintos ambientes.

Maquinaria avanzada para operaciones de máquinas de moldeo de plástico

El funcionamiento del moldeo de plástico, especialmente al fabricar cosas como esas tapas plásticas que vemos por todas partes, depende en gran medida del tipo de maquinaria utilizada. Las máquinas de moldeo por inyección son bastante eficaces creando todo tipo de formas complejas con buena precisión. Las tendencias tecnológicas más recientes se centran fuertemente en la automatización y en lograr una precisión aún mejor, algo que ayuda a reducir el material desperdiciado mientras se acelera el proceso. Cuando las fábricas automatizan sus procesos e instalan controles informáticos, los productos tienden a salir uniformes cada vez y la producción se acelera también. Según personas que conocen la industria a fondo, invertir en equipos de última generación da grandes dividendos tanto en cantidad producida como en calidad general. Eche un vistazo a investigaciones recientes que muestran cómo las empresas que usan sistemas digitales en sus máquinas experimentan menos contratiempos durante la operación y obtienen resultados mucho mejores de sus moldes. Esto significa no solo ahorrar dinero, sino también reducir el impacto ambiental a largo plazo. Los fabricantes que adoptan estas tecnologías más recientes suelen descubrir que producen más piezas utilizables con menos defectos, lo que se traduce directamente en mejores resultados económicos.

Evaluación de las capacidades de producción y escalabilidad

Soluciones de moldeo por inyección de plástico personalizadas

El moldeo por inyección personalizado de plástico desempeña un papel clave en el desarrollo de productos especializados para muchos sectores diferentes, ayudando a las empresas a satisfacer sus necesidades específicas de diseño y objetivos funcionales. El proceso consiste en trabajar cuidadosamente los materiales según las exigencias de cada proyecto, lo que hace que los productos finales funcionen mejor y se vean adecuados para el propósito que cumplen. Tome por ejemplo el sector automotriz, donde los moldes personalizados permiten a los fabricantes de automóviles crear componentes complejos que encajan perfectamente en los vehículos actuales, mejorando su desempeño y comodidad al conducir. Cuando las empresas ofrecen opciones fabricadas a medida, los clientes tienden a estar más satisfechos y a permanecer más tiempo. Hemos visto que esto ocurre una y otra vez en situaciones reales, donde las personas interactúan más con productos que encajan mejor y realmente funcionan como se espera.

Flexibilidad en la fabricación de alto volumen frente a bajo volumen

Elegir entre producción de alto volumen y bajo volumen no solo es importante, es absolutamente esencial para los fabricantes en la actualidad. Cuando las empresas optan por la fabricación de alto volumen, pueden ahorrar dinero cuando la demanda aumenta, pero este enfoque no permite muchos cambios. Por otro lado, lotes de producción más pequeños permiten a las fábricas responder más rápido a los cambios en el mercado y ofrecer opciones personalizadas a los clientes. La mayoría de los fabricantes tienen dificultades para encontrar el punto óptimo entre estos extremos, ya que las demandas de los clientes siguen cambiando. Aunque los datos del sector muestran algo interesante: parece haber un movimiento hacia métodos de fabricación más personalizados que satisfacen las necesidades específicas de ciertos OEM. Esta flexibilidad ayuda a mantener los planes de producción relevantes en los mercados actuales de rápido movimiento, y muchos clientes OEM ahora esperan que sus proveedores ofrezcan soluciones de fabricación especializadas en lugar de enfoques estándar para todos.

Integración de la Automatización en Procesos de Moldeo

Los sistemas automatizados se han convertido casi necesarios si las empresas quieren mantener sus procesos de moldeo eficientes y consistentes entre lotes. Los fabricantes están incorporando robots y soluciones de inteligencia artificial en toda la planta de producción en la actualidad. Estas actualizaciones tecnológicas ayudan a acelerar los procesos, reducir los errores cometidos por los trabajadores y aprovechar mejor los materiales. Por ejemplo, los sistemas de inteligencia artificial aprenden cuando las máquinas empiezan a mostrar signos de desgaste, por lo que los equipos de mantenimiento pueden solucionar problemas antes de que causen grandes inconvenientes. Esto significa menos tiempo perdido esperando reparaciones y operaciones más fluidas en general. Las empresas que no adopten algún tipo de automatización corren el riesgo de quedarse atrás frente a competidores que ya han obtenido beneficios reales tanto en su producción como en sus cuentas financieras al final del mes.

Garantía de calidad y certificaciones

Cumplimiento de ISO 13485 para Moldeo de Dispositivos Médicos

Para los fabricantes de dispositivos médicos, ceñirse a los estándares ISO 13485 no es solo una buena práctica: es fundamental en cada etapa operativa. Obtener la certificación demuestra que una empresa se compromete realmente con la fabricación de productos que cumplen con las más altas normas de calidad y seguridad, algo absolutamente vital cuando vidas dependen de esos dispositivos. Estas regulaciones ayudan a las empresas a implementar sistemas de calidad integrales que cubren desde la evaluación de proveedores hasta la gestión de posibles riesgos durante la producción. MedAccred es un ejemplo entre otros que han dominado a la perfección este tema de cumplimiento. Además, las revisiones periódicas realizadas por certificadores independientes también contribuyen a mantener la transparencia, brindando tranquilidad a los fabricantes de equipos originales y a los pacientes, al saber que sus dispositivos cumplen consistentemente con requisitos estrictos a lo largo del tiempo.

Pruebas en Proceso y Estrategias de Prevención de Defectos

Mantener una buena calidad durante la fabricación significa que los fabricantes utilizan varias pruebas mientras se producen los productos para detectar problemas antes de que se conviertan en grandes incidencias. Las técnicas comunes incluyen cosas como el control estadístico del proceso (SPC), la inspección óptica automática (AOI) y sistemas que monitorean la producción en tiempo real. Estos ayudan a identificar irregularidades para que las correcciones puedan realizarse antes de que miles de unidades salgan de la línea de producción. Prevenir que los defectos ocurran desde el principio reduce los productos fallidos y el desperdicio de materiales, lo que hace que todo el proceso sea más confiable en general. Datos del sector muestran que las tasas de defectos disminuyen alrededor del 30 % cuando las empresas realizan pruebas regulares durante toda la producción. Para muchos fabricantes, invertir en este tipo de controles no solo se trata de cumplir con los estándares, sino que se ha convertido en algo esencial para permanecer competitivos en el mercado actual, donde los clientes esperan perfección.

Experiencia en la Industria y Enfoque en Dispositivos Médicos

Estudios de Caso en la Producción de Componentes Médicos de Clase III

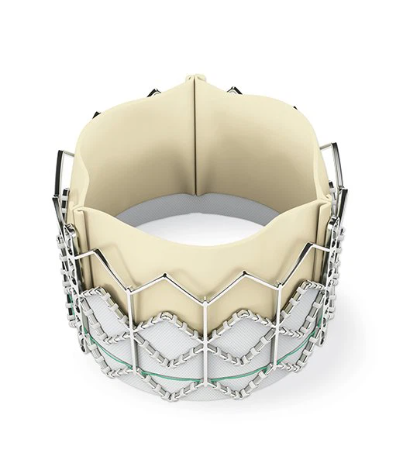

La fabricación de piezas médicas de Clase III presenta todo tipo de desafíos complicados que requieren soluciones creativas y estricto cumplimiento de las regulaciones. Analizar distintas situaciones del mundo real muestra cómo las empresas afrontan estos problemas utilizando enfoques flexibles y trabajo de ingeniería meticuloso. Las normas que rigen los componentes de Clase III son extremadamente estrictas, ya que cubren equipos que salvan vidas, por lo que se requieren pruebas exhaustivas y controles de calidad durante todo el proceso de desarrollo para garantizar la seguridad del paciente. Por ejemplo, en el caso de los reemplazos de válvulas cardíacas, muchos fabricantes ahora utilizan modelos informáticos sofisticados junto con pruebas extensivas de prototipos solo para cumplir con los requisitos de la FDA. Lo que destaca en estos casos no es solo la dificultad enfrentada, sino también las mejoras inteligentes realizadas en cuanto a los materiales utilizados, métodos de producción más rápidos y una fiabilidad general superior, lo que conduce directamente a dispositivos médicos que funcionan mejor y presentan menos riesgos. Cualquiera que examine detenidamente estas historias del sector se dará cuenta rápidamente de que superar obstáculos regulatorios y dificultades técnicas sigue siendo fundamental para quien desee lanzar con éxito dispositivos médicos de Clase III en el mercado.

Adaptación a los cambios regulatorios en la fabricación de productos sanitarios

La fabricación en el sector salud cambia rápidamente debido a las nuevas regulaciones que afectan a los fabricantes de moldes OEM. Las últimas modificaciones normativas se enfocan en hacer los procesos más seguros para los pacientes, al mismo tiempo que mejoran el desempeño de los productos médicos. Las empresas necesitan ajustar constantemente sus operaciones si desean permanecer dentro de los límites legales y mantenerse competitivas. Tome la tecnología de automatización como ejemplo: muchas fábricas ahora instalan sistemas automatizados junto con equipos de monitoreo en tiempo real para poder adaptarse más rápido ante los cambios normativos sin tener que detener completamente las líneas de producción. Expertos del sector destacan que adoptar estas soluciones tecnológicas hace más que cumplir con los estándares legales; en realidad permite que los procesos fabriles sean más fluidos y reducen el tiempo desperdiciado durante los ciclos de producción. Ir más allá del mero cumplimiento significa posicionarse por delante de otros en términos de innovación y estándares de calidad en toda la cadena de fabricación del sector salud. Cuando las empresas implementan estrategias inteligentes desde el primer día, estarán mejor preparadas para enfrentar paisajes regulatorios complejos manteniendo posiciones líderes en sus mercados a pesar de los desafíos constantes que imponen las cambiantes exigencias de cumplimiento.

Comunicación y Transparencia en la Cadena de Suministro

Sistemas de Seguimiento de Proyectos en Tiempo Real

Los sistemas de seguimiento en tiempo real para procesos de moldeo OEM aportan varias ventajas importantes. Estos sistemas hacen que casi todo sea visible, ya que proporcionan información actualizada sobre el estado de los proyectos en cada momento. Cuando los clientes pueden ver qué está sucediendo con sus pedidos, suelen confiar más en la empresa y se sienten mejor respecto a la colaboración, lo cual ayuda a construir relaciones comerciales duraderas con el tiempo. Otro gran beneficio es que este tipo de seguimiento permite a las empresas detectar problemas antes de que se conviertan en asuntos mayores. Las compañías pueden identificar retrasos desde el principio y solucionar lo que esté ralentizando el proceso, manteniendo así los plazos y asegurando una calidad constante del producto durante toda la producción. La mayoría de las empresas de moldeo confían actualmente en soluciones de software. Herramientas como Asana, Trello y Microsoft Project se han convertido en estándar en la industria debido a que ofrecen numerosas funciones diseñadas específicamente para entornos de fabricación. Algunas personas incluso personalizan estas plataformas para adaptarlas a sus necesidades particulares de trabajo.

Soporte Multilingüe para Asociaciones Globales

El soporte multilingüe se ha convertido en esencial en nuestro mundo interconectado donde las empresas operan más allá de las fronteras. Cuando las personas hablan diferentes idiomas, surgen problemas reales para completar proyectos a tiempo y cumpliendo con los estándares de calidad. Por eso tener personal que pueda comunicarse en múltiples idiomas es tan importante en la actualidad. Una buena comunicación mantiene a todos alineados, reduce la confusión y hace que el trabajo en equipo funcione realmente. Tome como ejemplo a las grandes empresas que operan a nivel mundial; tienden a finalizar sus proyectos mejor cuando sus equipos pueden hablar directamente entre sí, en lugar de depender únicamente de traducciones. Estudios demuestran que las empresas que contratan empleados bilingües o invierten en servicios profesionales de traducción generalmente obtienen mejores resultados que aquellas que no lo hacen. La conclusión es que, si una empresa quiere tener éxito internacionalmente, invertir en capacidades lingüísticas no es solo algo conveniente, sino que se está convirtiendo en una necesidad.

Preguntas frecuentes

¿Cuáles son los materiales clave utilizados en la producción de tapones finales de plástico?

El polietileno y el polipropileno son materiales clave utilizados en la producción de tapones plásticos debido a su resistencia química robusta, su naturaleza ligera y su resistencia al impacto.

¿Cómo impacta la automatización en el proceso de moldeo?

La automatización mejora los procesos de moldeo al aumentar la eficiencia, la consistencia y la precisión, reduciendo así los errores humanos y el desperdicio de recursos.

¿Por qué es importante el cumplimiento de ISO 13485 para el moldeo de dispositivos médicos?

El cumplimiento de ISO 13485 garantiza altos estándares de calidad y seguridad en la producción de dispositivos médicos, lo que es crucial para mantener el bienestar del paciente.

¿Cuál es la importancia del soporte multilingüe en las asociaciones globales?

El soporte multilingüe es importante para superar las barreras idiomáticas, mejorar la comunicación y fomentar una colaboración efectiva en las asociaciones globales.

Tabla de Contenido

-

Evaluando el Conocimiento Técnico en Fabricantes de Moldeo OEM

- Especialización en Materiales para Proyectos OEM de Tapones de Plástico

- Maquinaria avanzada para operaciones de máquinas de moldeo de plástico

- Evaluación de las capacidades de producción y escalabilidad

- Soluciones de moldeo por inyección de plástico personalizadas

- Flexibilidad en la fabricación de alto volumen frente a bajo volumen

- Integración de la Automatización en Procesos de Moldeo

- Garantía de calidad y certificaciones

- Cumplimiento de ISO 13485 para Moldeo de Dispositivos Médicos

- Pruebas en Proceso y Estrategias de Prevención de Defectos

- Experiencia en la Industria y Enfoque en Dispositivos Médicos

- Estudios de Caso en la Producción de Componentes Médicos de Clase III

- Adaptación a los cambios regulatorios en la fabricación de productos sanitarios

- Comunicación y Transparencia en la Cadena de Suministro

- Sistemas de Seguimiento de Proyectos en Tiempo Real

- Soporte Multilingüe para Asociaciones Globales

- Preguntas frecuentes