Procjena tehničke stručnosti u Proizvođači OEM kalupiranja

Specijalizacija materijala za OEM projekte plastičnih završnih čepova

Specijalizacija za materijale je od velikog značaja kada se radi na OEM projektima, pogotovo kod izrade plastičnih čepova jer to direktno utiče na njihov vijek trajanja i učinkovitost. Ako se pogriješi u izboru materijala, proizvodi možda neće izdržati opterećenje ili će se prerano raspasti. Većina proizvođača koristi polietilen ili polipropilen za ove čepove jer oba materijala imaju korisna svojstva. Oni otporni su na kemikalije, lagani su i uglavnom dobro podnose grubo rukovanje. Polipropilen se ističe fleksibilnošću i otpornošću na većinu hemikalija, dok polietilen bolje podnosi udarce i učinkovito sprječava prodor vlage. Organizacije za standarde poput ASTM i ISO pružaju korisne smjernice za usklađivanje materijala s zahtjevima kvaliteta kako bi gotovi čepovi zaista zadovoljili stroge specifikacije performansi. Pravi izbor materijala čini ogromnu razliku u pogledu vijeka trajanja i ispravnog funkcionisanja u različitim okruženjima.

Napredna mašinerija za operacije mašina za obradu plastike

Koliko dobro funkcioniše oblikovanje plastike, posebno pri izradi stvari poput onih plastičnih čepova koje svuda vidimo, zaista ovisi o vrsti mašinerije koja se koristi. Mašine za ubrizgavanje su prilično impresivne u stvaranju različitih složenih oblika s dobrim stepenom tačnosti. Najnoviji tehnološki trendovi uglavnom se fokusiraju na automatizaciju i još veću preciznost, što pomaže u smanjenju otpada materijala i ubrzanju procesa. Kada fabrike automatizuju svoje procese i instaliraju računarske kontrole, proizvodi se obično izrađuju identični svaki put, a proizvodnja teče brže. Prema stručnjacima koji dobro poznaju industriju, ulaganje u najmoderniju opremu isplati se na veliki način, kako u smislu količine proizvedenog, tako i ukupnog kvaliteta. Pogledajte nedavna istraživačka otkrića koja pokazuju da kompanije koje koriste digitalne sisteme u svojim mašinama imaju manje prekida tijekom rada i postižu znatno bolje rezultate kod kalupa. To znači ne samo uštedu novca, već i smanjenje uticaja na životnu sredinu tokom vremena. Proizvođači koji prelaze na nove tehnologije uglavnom primećuju da proizvode više upotrebljivih dijelova s manje grešaka, što se direktno ogleda u boljim poslovnim rezultatima.

Procjena mogućnosti proizvodnje i skalabilnosti

Rješenja za specijalizovanu ekstruziju plastike

Specijalizovana ekstruzija plastike ključna je za razvoj specifičnih proizvoda za različite sektore, pomažući preduzećima da zadovolje svoje posebne zahtjeve u dizajnu i funkcionalne ciljeve. Proces se temelji na pažljivom odabiru materijala u skladu sa zahtjevima svakog projekta, što rezultira kvalitetnijim gotovim proizvodima, boljim izgledom i funkcionalnošću za svrhu kojoj su namijenjeni. Uzmimo primjer automobilskog sektora, gdje specijalizovane forme omogućavaju proizvođačima automobila da izrađuju složene komponente koje savršeno odgovaraju današnjim vozilima, poboljšavajući njihovu učinkovitost i vožnju. Kada kompanije nude ove prilagođene opcije, kupci su zadovoljniji i ostaju duže. To smo više puta vidjeli u stvarnim situacijama, gdje ljudi više interaguju s proizvodima koji bolje odgovaraju njihovim potrebama i koji zaista rade kako je obećano.

Fleksibilnost velikoserijske i maloserijske proizvodnje

Odabir između visokog i niskog obima proizvodnje nije samo važan — danas je apsolutno neophodan za proizvođače. Kada kompanije biraju visoku proizvodnju, mogu uštedjeti novac kada poraste potražnja, ali ovaj pristup ostavlja malo prostora za promjene. S druge strane, manje serije proizvodnje omogućavaju fabrikama da brže reaguju na promjene na tržištu i nude prilagođene opcije kupcima. Većina proizvođača teško pronalazi optimalnu tačku između ovih ekstrema, jer se zahtjevi kupaca stalno mijenjaju. Međutim, podaci iz industrije pokazuju nešto zanimljivo — izgleda da postoji pomak ka prilagođenijim metodama proizvodnje koje zadovoljavaju specifične potrebe pojedinačnih OEM-a. Ova fleksibilnost pomaže da proizvodni planovi ostanu aktuelni na današnjim dinamičnim tržištima, a mnogi OEM klijenti sada očekuju od svojih dobavljača da nude specijalizirana proizvodna rješenja, umjesto pristupa 'jedna veličina odgovara svima'.

Integracija automatizacije u procese kalupiranja

Automatizirani sistemi postali su skoro neophodni ako kompanije žele da održe efikasne i dosljedne procese prešanja u svim serijama. Proizvođači danas sve više uvođu robote i rješenja na bazi vještačke inteligencije na radnim površinama. Ova tehnička unapređenja ubrzavaju procese, smanjuju pogreške koje prave radnici i omogućavaju bolje korištenje materijala. Uzmimo za primjer sisteme vještačke inteligencije koji zapravo uče kada mašine počnu pokazivati znakove habanja, tako da timovi za održavanje mogu popraviti probleme prije nego što izazovu veće probleme. To znači manje vremena izgubljenog na čekanje popravke i uopće efikasnije poslovanje. Kompanije koje ne uvedu neki oblik automatizacije rizikuju da zaostanu iza konkurencije koja je već ostvarila stvarne rezultate, kako u proizvodnji, tako i u većem ostvarenom profitu na kraju mjeseca.

Kontrola kvaliteta i certifikati

ISO 13485 usklađenost za prešanje medicinskih uređaja

Za proizvođače medicinskih uređaja, pridržavanje ISO 13485 standarda nije samo dobra praksa — već je neophodno tokom svake faze rada. Dobijanje certifikata pokazuje da kompanija zaista brine o proizvodnji proizvoda koji zadovoljavaju najviše standarde kvaliteta i sigurnosti, što je apsolutno ključno kada zavisi ljudski život od tih uređaja. Ova pravila pomažu firmama da uspostave sveobuhvatne sisteme kvaliteta koji pokrivaju sve, od provjere dobavljača pa sve do upravljanja potencijalnim rizicima tokom proizvodnje. Uzmimo MedAccred kao jedan primjer među ostalima koji su savladali ovu poslovnu ispravnost. Redovna ispitivanja od strane nezavisnih certifikatora također održavaju iskrenost, dajući proizvođačima originalne opreme i pacijentima osjećaj sigurnosti da njihova oprema kontinuirano zadovoljava stroge zahtjeve.

Testiranje u toku procesa i strategije sprečavanja grešaka

Održavanje visokog kvaliteta tokom proizvodnje znači da proizvođači koriste nekoliko testova dok se proizvodi izrađuju, kako bi otkrili probleme prije nego što postanu veliki problemi. Uobičajene tehnike uključuju stvari poput statističke kontrole procesa (SPC), automatizirane optičke inspekcije (AOI) i sistema koji nadgledaju proizvodnju u realnom vremenu. Ovi sistemi pomažu u prepoznavanju nepravilnosti kako bi se ispravke mogle obaviti prije nego što hiljade uređaja napuste traku. Sprečavanje pojave grešaka smanjuje broj neispravnih proizvoda i otpada materijala, čime se ukupno povećava pouzdanost. Podaci iz industrije pokazuju da se stopa grešaka smanjuje za oko 30% kada kompanije redovito primjenjuju testiranje tokom proizvodnje. Za mnoge proizvođače, ulaganje u ovakve provjere nije samo pitanje ispunjavanja standarda, već postaje neophodno za održavanje konkurentnosti na današnjem tržištu gdje potrošači očekuju savršenstvo.

Iskustvo u industriji i fokus na medicinske uređaje

Studije slučaja u proizvodnji komponenti klase III za medicinske uređaje

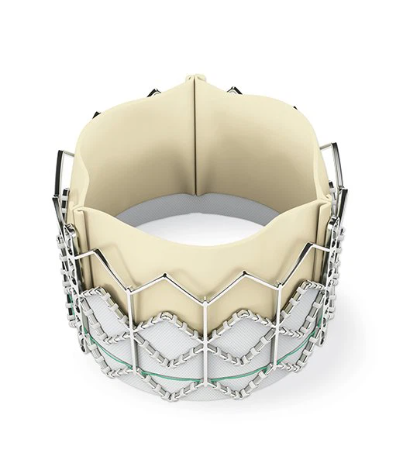

Proizvodnja dijelova klase III predstavlja različite složene izazove koji zahtijevaju kreativno rješavanje problema i strogo poštovanje propisa. Pregled različitih stvarnih situacija pokazuje kako kompanije zapravo rješavaju ove probleme korištenjem fleksibilnih pristupa i pažljivog inženjerskog rada. Pravila koja regulišu komponente klase III su izuzetno stroga, budući da obuhvataju opremu za spašavanje života, pa je potrebno obaviti temeljno testiranje i kontrole kvaliteta tokom razvoja kako bi se osigurala sigurnost pacijenata. Uzmimo za primjer zamjenu srčanih zaliska – mnogi proizvođači sada koriste sofisticirane računarske modele uz obimno testiranje prototipova samo da bi zadovoljili zahtjeve FDA-e. Ono što se ističe u ovim slučajevima nisu samo poteškoće s kojima se susreću, već i pametna poboljšanja u pogledu korištenih materijala, bržih metoda proizvodnje i bolje ukupne pouzdanosti, što direktno dovodi do medicinskih uređaja koji bolje rade i nose manje rizika. Svako ko pažljivo prouči priče iz ove industrije brzo će shvatiti da je prevazilaženje regulatornih prepreka i tehničkih poteškoća i dalje neophodno za uspješno iznošenje medicinskih uređaja klase III na tržište.

Prilagođavanje regulatornim promjenama u proizvodnji zdravstvene opreme

Proizvodnja u zdravstvu se stalno brzo mijenja zbog svih novih propisa koji utiču na proizvođače alata za OEM. Najnovije promjene pravila fokusirane su na povećanje sigurnosti za pacijente, uz istovremeno poboljšanje kvaliteta rada medicinskih proizvoda. Kompanije moraju neprestano prilagođavati svoje poslovanje ako žele ostati unutar zakonskih okvira i držati korak s konkurencijom. Uzmimo za primjer automatizacijske tehnologije — mnoge fabrike sada ugrađuju automatske sisteme uz opremu za praćenje u stvarnom vremenu kako bi mogle brže reagovati na promjene propisa, a da pritom ne zaustavljaju potpuno proizvodne linije. Stručnjaci iz industrije ističu da usvajanje ovih tehnoloških rješenja čini više od ispunjenja zakonskih standarda — zapravo olakšava radne tokove u fabrici i smanjuje gubitak vremena tokom proizvodnih serija. Idući dalje od jednostavnog pridržavanja propisa znači pozicionirati se ispred drugih u smislu inovacija i standarda kvaliteta u sektorima proizvodnje za zdravstvo. Kada preduzeća od samog početka primjenjuju pametne strategije, bolje su opremljena za suočavanje sa složenim regulatornim okvirima i održavanje vrhunskih pozicija na tržištima, uprkos stalnim izazovima koje donose sve promjenljiviji zahtjevi za usklađenost.

Komunikacija i transparentnost u lancu snabdijevanja

Sistemi za praćenje projekata u realnom vremenu

Sistemi za praćenje projekata u realnom vremenu za OEM procese kalupljenja donose nekoliko prednosti. Ovi sistemi u osnovi sve čine vidljivim jer daju trenutne informacije o tome gdje se projekti nalaze u svakom trenutku. Kada kupci mogu vidjeti šta se dešava sa svojim narudžbama, obično više vjeruju kompaniji i općenito se osjećaju bolje u saradnji, što pomaže u izgradnji dugoročnih poslovnih odnosa tokom vremena. Još jedna velika prednost je da takvo praćenje omogućava preduzećima da otkriju probleme prije nego što postanu veliki problemi. Kompanije mogu rano otkriti kašnjenja i popraviti bilo šta što usporava proces, tako da rokovi ostaju nepromijenjeni, a kvalitet proizvoda ostaje konzistentan tokom serije proizvodnje. Većina proizvođača kalupa danas koristi softverska rješenja. Alati poput Asana, Trello i Microsoft Project postali su prilično standardni u industriji jer nude razne funkcije posebno dizajnirane za proizvodna okruženja. Neki ljudi čak prilagođavaju ove platforme kako bi odgovarale svojim specifičnim tokovima poslova.

Višejezična podrška za globalne partnere

Višejezična podrška postala je neophodna u našem međusobno povezanom svijetu u kojem poslovni subjekti djeluju preko granica. Kada ljudi govore različitim jezicima, to stvara stvarne probleme za izvršenje projekata na vrijeme i u skladu sa standardima kvalitete. Zbog toga je danas toliko važno imati osoblje koje može komunicirati na više jezika. Dobra komunikacija održava sve usklađenima, smanjuje zabunu i omogućava da timski rad zaista funkcioniše. Uzmimo kao primjer velike kompanije koje djeluju širom svijeta – one obično bolje završe projekte kada njihovi timovi mogu direktno razgovarati, umjesto da se potpuno oslanjaju na prevode. Istraživanja pokazuju da firme koje zapošljavaju dvijezične zaposlene ili ulažu u profesionalne usluge prevođenja, u pravilu, ostvaruju bolje rezultate od onih koje se tome ne bave. Zaključak? Ako kompanija želi uspjeti na međunarodnom tržištu, ulaganje u jezične kapacitete nije samo poželjno – već postaje nužnost.

Često se postavljaju pitanja

Koji su ključni materijali koji se koriste u proizvodnji plastičnih završnih čepova?

Polietilen i polipropilen su ključni materijali koji se koriste u proizvodnji plastičnih završnih čepova zbog njihove izdržljive otpornosti na kemikalije, lagane težine i otpornosti na udarce.

Kako automatizacija utiče na proces kalupiranja?

Automatizacija poboljšava procese kalupiranja tako što povećava efikasnost, dosljednost i preciznost, smanjujući time ljudske greške i otpad resursa.

Zašto je usklađenost sa ISO 13485 važna za kalupiranje medicinskih uređaja?

Usklađenost sa ISO 13485 osigurava visoke standarde kvaliteta i sigurnosti proizvoda u proizvodnji medicinskih uređaja, što je ključno za održavanje dobrobiti pacijenata.

Koji je značaj podrške više jezika u globalnim partnerstvima?

Podrška više jezika je značajna za prevazilaženje jezičnih barijera, poboljšanje komunikacije i unapređenje učinkovite saradnje u globalnim partnerstvima.

Sadržaj

-

Procjena tehničke stručnosti u Proizvođači OEM kalupiranja

- Specijalizacija materijala za OEM projekte plastičnih završnih čepova

- Napredna mašinerija za operacije mašina za obradu plastike

- Procjena mogućnosti proizvodnje i skalabilnosti

- Rješenja za specijalizovanu ekstruziju plastike

- Fleksibilnost velikoserijske i maloserijske proizvodnje

- Integracija automatizacije u procese kalupiranja

- Kontrola kvaliteta i certifikati

- ISO 13485 usklađenost za prešanje medicinskih uređaja

- Testiranje u toku procesa i strategije sprečavanja grešaka

- Iskustvo u industriji i fokus na medicinske uređaje

- Studije slučaja u proizvodnji komponenti klase III za medicinske uređaje

- Prilagođavanje regulatornim promjenama u proizvodnji zdravstvene opreme

- Komunikacija i transparentnost u lancu snabdijevanja

- Sistemi za praćenje projekata u realnom vremenu

- Višejezična podrška za globalne partnere

- Često se postavljaju pitanja