Förstå kärnskillnaderna för verktyg inom originaltillverkning

Tillverkningsindustrin är starkt beroende av precisionsverktyg och utrustning för att skapa produkter av hög kvalitet. När det gäller verktygslösningar föreligger ofta förvirring mellan OEM-verktyg och vanliga verktyg. Dessa två kategorier har olika syften och medföljande egenskaper som kan påverka produktionens resultat, kostnadseffektivitet och den totala tillverkningskvaliteten i betydande grad.

Skillnaden mellan OEM-verktyg och vanlig verktygstillverkning går långt bortom enkel varumärkes- eller prissättningsskillnader. Den omfattar aspekter av designspecifikationer, kvalitetsstandarder, garantiomfattning och långsiktig tillförlitlighet som tillverkare måste noggrant överväga vid sina beslut om verktygstillverkning. Att förstå dessa skillnader är avgörande för att fatta välgrundade val som överensstämmer med produktionskrav och affärsobjektiv.

Kärnegenskaper hos OEM-verktyg

Designprecision och specifikationer

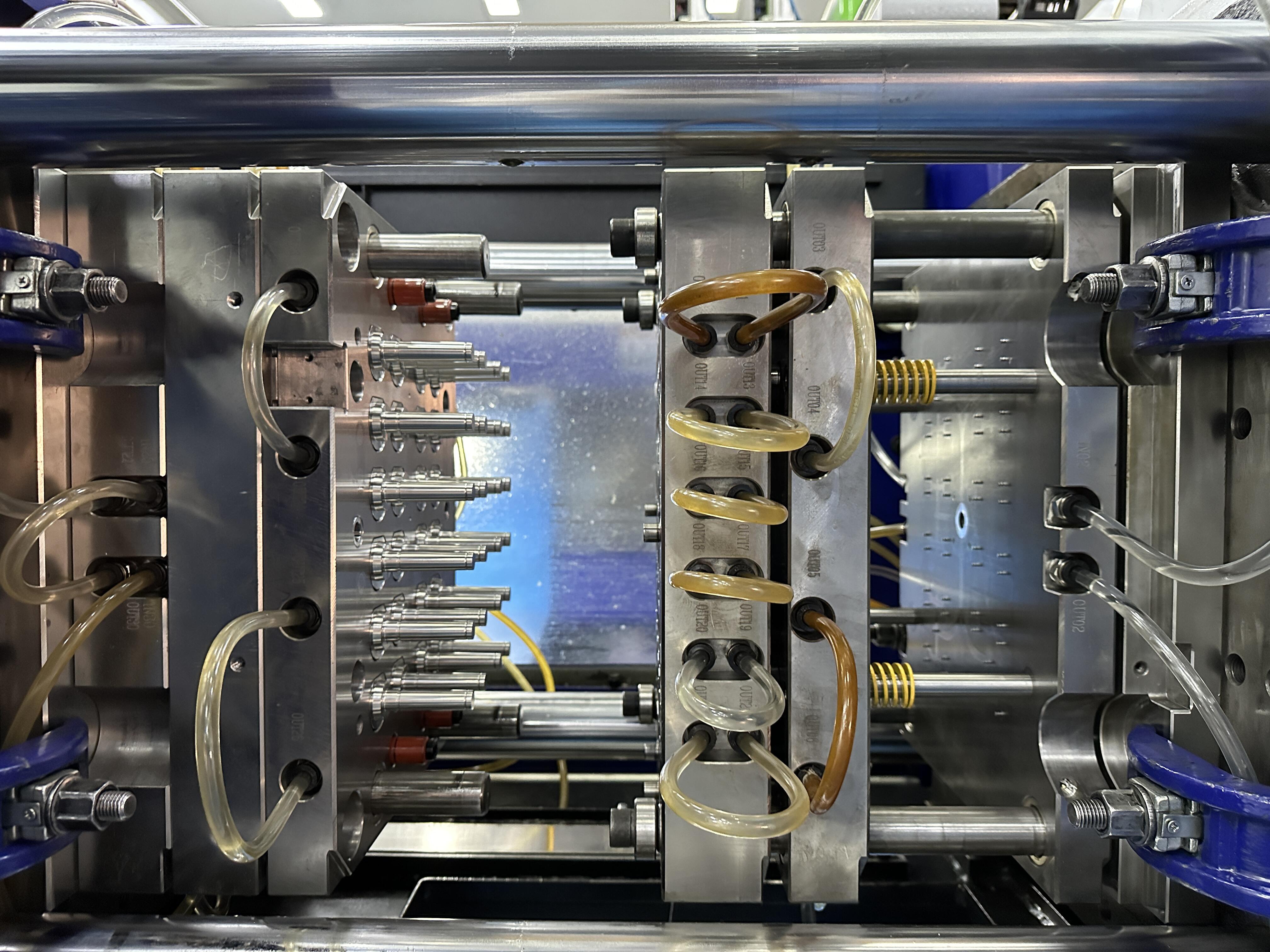

OEM-verktyg är specifikt konstruerade för att uppfylla exakta tillverkarspecifikationer och standarder. Dessa verktyg är utformade med exakta mått och toleranser som perfekt överensstämmer med ursprungsequipmentskraven. Konstruktionsprocessen innefattar en detaljerad analys av materialens egenskaper, spänningsfaktorer och driftsförhållanden för att säkerställa optimal prestanda.

Utvecklingen av OEM-verktyg innebär ofta användning av avancerade datorstödda konstruktionsverktyg (CAD) och omfattande testprotokoll. Denna noggrannhet säkerställer att varje verktyg integreras perfekt med den avsedda maskinen och ger konsekventa, högkvalitativa resultat under hela sin livslängd.

Kvalitetskontroll och certifiering

En av de mest betydelsefulla aspekterna med OEM-verktyg är de strikta kvalitetskontrollåtgärder som tillämpas under produktionen. Varje verktyg genomgår omfattande tester och verifieringsprocesser för att säkerställa att det uppfyller originalutrustningstillverkarens specifikationer. Detta inkluderar analys av materialens sammansättning, kontroller av dimensionsnoggrannhet samt prestandatestning under olika förhållanden.

Certifieringsprocesser för OEM-verktyg är vanligtvis mer omfattande än för vanliga verktyg. Dessa certifieringar inkluderar ofta detaljerad dokumentation av testresultat, materialcertifikat och efterlevnad av internationella tillverkningsstandarder. Denna nivå av kvalitetssäkring ger tillverkare förtroende för verktygets pålitlighet och prestanda.

Egenskaper och tillämpningar för vanliga verktyg

Tillverkningsstandarder och mångsidighet

Vanliga verktyg, även om de fortfarande tillverkas enligt branschstandarder, följer vanligtvis mer allmänna specifikationer. Dessa verktyg är utformade för att vara mångsidiga och kompatibla med olika typer av utrustning snarare än optimerade för specifika maskiner. Detta tillvägagångssätt möjliggör bredare användningsområden men kan resultera i mindre variationer i prestanda eller passning.

Tillverkningsprocessen för vanlig verktyg utgår ofta från allmänna branschkrav samtidigt som kostnadseffektivitet upprätthålls. Även om kvalitetskontroll åtgärder fortfarande finns kan de vara mindre stränga jämfört med dem som tillämpas på OEM-verktyg.

Kostnadsöverväganden och tillgänglighet

Vanlig verktyg har generellt en lägre initial kostnad jämfört med OEM-alternativ. Denna prisdifferens speglar den mer standardiserade tillverkningsprocessen och större marknadsförekomsten. Många tillverkare väljer vanlig verktyg för icke-kritiska applikationer eller när budgetbegränsningar är en huvudsaklig övervägande faktor.

Den stora tillgängligheten av vanlig verktyg innebär snabbare inköpstider och fler leverantörsalternativ. Detta kan särskilt vara fördelaktigt när snabb ersättning behövs eller när man etablerar relationer med flera leverantörer för säkerhet i supply chain.

Prestanda- och hållbarhetsjämförelser

Operativ effektivitet

OEM-verktyg visar vanligtvis överlägsen driftseffektivitet på grund av exakta konstruktionsdetaljer. Dessa verktyg kräver ofta mindre justeringstid vid installation och bibehåller en konsekvent prestanda under hela sin livslängd. Den exakta överensstämmelsen med utrustningens specifikationer kan leda till minskad slitage både på verktyget och maskineriet det används med.

Standardverktyg kan kräva mer frekventa justeringar och övervakning för att upprätthålla optimal prestanda. Även om de kan uppfylla produktionskraven kan dessa verktyg inte uppnå samma effektivitetsnivå som sina OEM-motsvarigheter, särskilt inom högprecisionsapplikationer.

Längdighet och underhållsbehov

Livslängden för OEM-verktyg överskrider ofta den för vanliga verktyg, särskilt i krävande applikationer. Denna ökade hållbarhet uppnås genom överlägsna material, noggrann ingenjörsutformning och optimal design för specifika användningsområden. Även om den initiala investeringen är högre kan totalkostnaden bli lägre på grund av minskad frekvens av utbyte.

Underhållskraven kan variera betydligt mellan OEM- och vanliga verktyg. OEM-verktyg levereras ofta med detaljerade underhållsanvisningar och kan kräva specifika procedurer eller material för att bibehålla garanti. Vanliga verktyg följer vanligtvis standardiserade underhållsprotokoll men kan kräva mer regelbunden uppmärksamhet för att bibehålla optimal prestanda.

Gör rätt val för dina tillverkningsbehov

Tillämpningsbedömning

Att välja mellan OEM-verktyg och vanliga verktyg kräver noggrann utvärdering av dina specifika tillverkningskrav. Viktiga faktorer inkluderar produktionsvolym, precisionskrav, budgetbegränsningar och långsiktiga driftmål. Högprestandaoperationer eller kritiska tillverkningsprocesser motiverar ofta investeringen i OEM-verktyg.

Beakta verktygsvalets inverkan på produktkvalitet, produktionseffektivitet och total utrustningseffektivitet. Vissa tillämpningar kan dra nytta av en kombinerad strategi, där OEM-verktyg används för kritiska operationer och vanliga verktyg för mindre krävande uppgifter.

Totalkostnadsanalys

En omfattande kostnadsanalys bör ta hänsyn till mer än bara det initiala inköpspriset. Ta hänsyn till förväntad verktygslivslängd, underhållskrav, potentiella kostnader för driftstopp och inverkan på produktkvalitet. Den högre initiala kostnaden för OEM-verktyg kan kompenseras av förbättrad prestanda, längre livslängd och minskade underhållsbehov.

Tänk också på den potentiella påverkan på garantiomfattningen för din primära utrustning. Vissa tillverkare kan kräva användning av OEM-verktyg för att bibehålla utrustningens garanti, vilket gör detta val avgörande för att skydda din kapitalinvestering.

Vanliga frågor

Hur skiljer sig garantiomfattningen mellan OEM-verktyg och reguljärt verktyg?

OEM-verktyg brukar komma med en mer omfattande garanti, ofta inklusive specifika prestandagarantier och längre garanti perioder. Garantier för reguljärt verktyg är vanligtvis mer begränsade i omfattning och varaktighet, med fokus främst på material- och tillverkningsfel.

Kan reguljärt verktyg leverera samma kvalitetsresultat som OEM-verktyg?

Även om reguljärt verktyg kan ge acceptabla resultat i många tillämpningar, erbjuder OEM-verktyg i allmänhet överlägsen precision och konsekvens, särskilt i högprecisions tillverkningsprocesser. Skillnaden blir mer tydlig i krävande tillämpningar där strama toleranser är avgörande.

Vilka faktorer bör påverka valet mellan OEM och vanlig verktygslösning?

Nyckelöverväganden inkluderar applikationskrav, precisionsbehov, budgetbegränsningar, produktionsvolym, krav på utrustningens garanti och långsiktiga kostnadsaspekter. Beslutet bör balansera omedelbara kostnadshänsyn med långsiktig driftseffektivitet och kvalitetskrav.