Comprendre les différences fondamentales des outils de fabrication d'équipement d'origine

L'industrie manufacturière dépend fortement d'outils et d'équipements de précision pour créer des produits de haute qualité. En ce qui concerne les solutions d'outillage, il existe souvent une confusion entre l'outillage OEM et les options d'outillage classique. Ces deux catégories répondent à des besoins différents et présentent des caractéristiques distinctes pouvant influer considérablement sur les résultats de production, l'efficacité des coûts et la qualité globale de fabrication.

La distinction entre OEM tooling et l'outillage classique va bien au-delà des simples différences de marque ou de prix. Cela englobe des aspects tels que les spécifications de conception, les normes de qualité, la couverture de garantie et la fiabilité à long terme que les fabricants doivent soigneusement prendre en compte lorsqu'ils prennent des décisions concernant l'outillage. Comprendre ces différences est essentiel pour faire des choix éclairés qui s'alignent sur les exigences de production et les objectifs commerciaux.

Caractéristiques fondamentales de l'outillage OEM

Précision et spécifications de conception

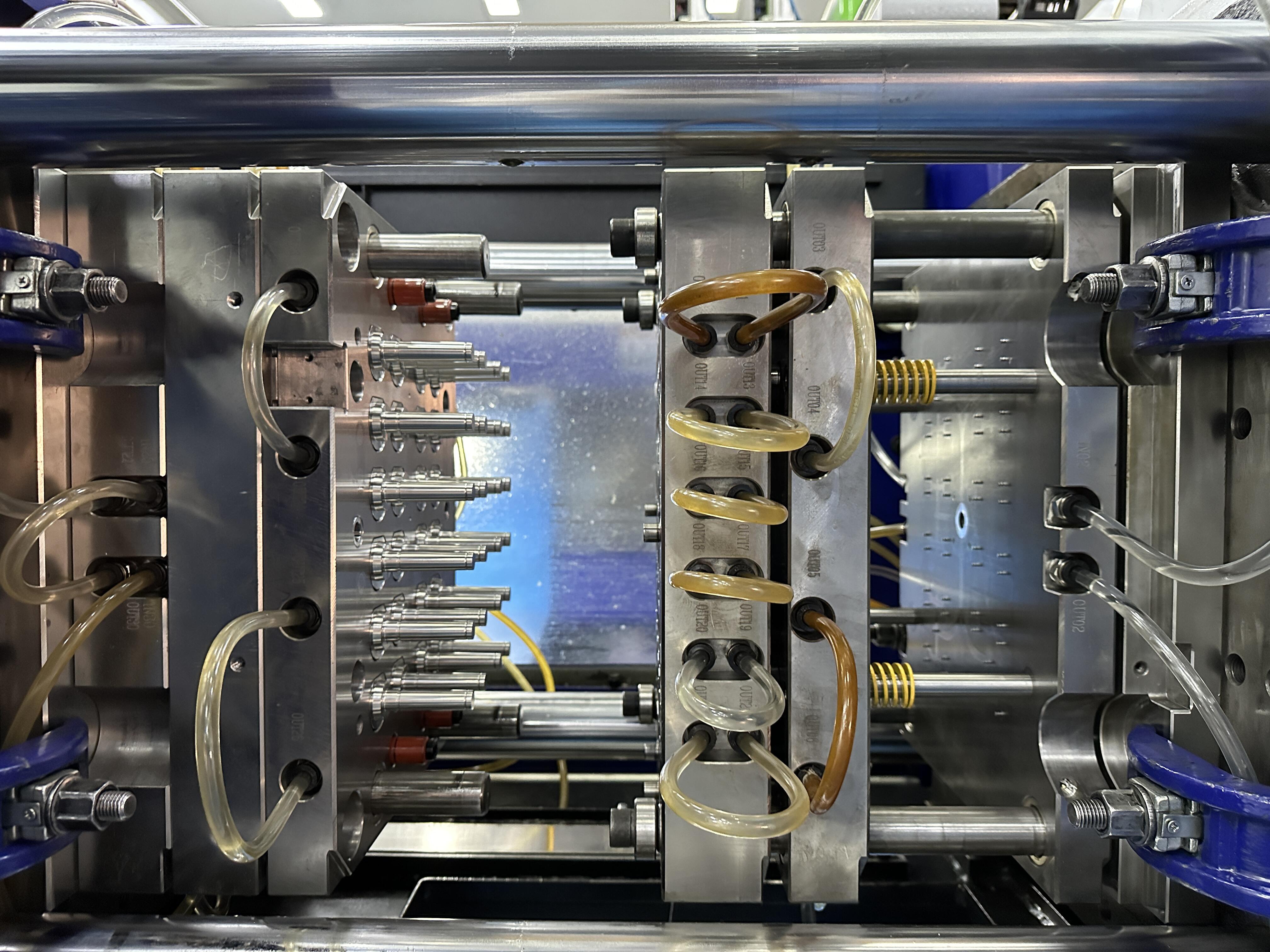

L'outillage OEM est spécifiquement conçu pour répondre aux spécifications et normes exactes du fabricant. Ces outils sont conçus avec des mesures et des tolérances précises qui correspondent parfaitement aux exigences de l'équipement d'origine. Le processus d'ingénierie implique une analyse détaillée des propriétés des matériaux, des facteurs de contrainte et des conditions de fonctionnement afin d'assurer un rendement optimal.

Le développement de l'outillage OEM intègre souvent des systèmes avancés de conception assistée par ordinateur (CAO) ainsi que des protocoles rigoureux de tests. Cette attention portée aux détails garantit que chaque outil s'intègre parfaitement avec la machine prévue et produit des résultats constants et de haute qualité tout au long de sa durée de fonctionnement.

Contrôle de Qualité et Certification

L'un des aspects les plus importants de l'outillage OEM est l'application stricte de mesures de contrôle qualité pendant la production. Chaque outil fait l'objet de tests et de vérifications approfondis afin de garantir qu'il respecte les spécifications du fabricant d'équipement d'origine. Cela inclut l'analyse de la composition des matériaux, la vérification de la précision dimensionnelle et des essais de performance dans diverses conditions.

Les processus de certification pour l'outillage OEM sont généralement plus complets que ceux applicables aux outils standards. Ces certifications incluent souvent une documentation détaillée des résultats de tests, des certificats relatifs aux matériaux utilisés, ainsi que la conformité aux normes internationales de fabrication. Ce niveau d'assurance qualité donne aux fabricants une confiance certaine quant à la fiabilité et aux performances de l'outil.

Caractéristiques et applications de l'outillage standard

Normes de fabrication et polyvalence

L'outillage standard, bien qu'il soit toujours fabriqué conformément aux normes industrielles, suit généralement des spécifications plus larges. Ces outils sont conçus pour être polyvalents et compatibles avec différents types d'équipements, plutôt que d'être optimisés pour des machines spécifiques. Cette approche permet une application plus étendue, mais peut entraîner de légères variations en termes de performance ou d'ajustement.

Le processus de fabrication de l'outillage standard se concentre souvent sur le respect des exigences industrielles générales tout en maintenant une efficacité coûts. Bien que des mesures de contrôle qualité soient toujours en place, elles peuvent ne pas être aussi strictes que celles appliquées à l'outillage OEM.

Considérations et disponibilité des coûts

L'outillage standard présente généralement un coût initial inférieur par rapport aux alternatives OEM. Cette différence de prix reflète un processus de fabrication plus standardisé et une disponibilité sur un marché plus large. De nombreux fabricants choisissent l'outillage standard pour des applications non critiques ou lorsque les contraintes budgétaires sont une considération première.

La disponibilité généralisée des outillages standards signifie des délais d'approvisionnement plus rapides et davantage d'options de fournisseurs. Cela peut être particulièrement avantageux lorsqu'un remplacement rapide est nécessaire ou lors de l'établissement de relations avec plusieurs fournisseurs pour assurer la sécurité de la chaîne d'approvisionnement.

Comparaisons de performances et de durabilité

Efficacité opérationnelle

L'outillage OEM fait généralement preuve d'une efficacité opérationnelle supérieure grâce à ses spécifications de conception précises. Ces outils nécessitent souvent moins de temps de réglage lors de leur installation et maintiennent des niveaux de performance constants tout au long de leur durée de fonctionnement. La correspondance exacte avec les spécifications de l'équipement peut entraîner une usure réduite tant de l'outil que de la machine avec laquelle il est utilisé.

L'outillage standard peut nécessiter des ajustements et une surveillance plus fréquents afin de maintenir des niveaux de performance optimaux. Bien qu'il soit capable de répondre aux exigences de production, ces outils risquent de ne pas atteindre le même niveau d'efficacité que leurs homologues OEM, notamment dans les applications à haute précision.

Longévité et exigences d'entretien

La durée de vie des outillages d'origine dépasse souvent celle des outillages standards, particulièrement dans les applications exigeantes. Cette durabilité accrue est obtenue grâce à des matériaux supérieurs, une ingénierie précise et une conception optimale pour des cas d'utilisation spécifiques. Bien que l'investissement initial soit plus élevé, le coût total de possession peut être inférieur en raison d'une fréquence de remplacement réduite.

Les exigences de maintenance peuvent varier considérablement entre les outillages d'origine et les outillages standards. Les outils OEM sont souvent accompagnés de directives de maintenance détaillées et peuvent nécessiter des procédures ou des matériaux spécifiques pour conserver la garantie. Les outillages standards suivent généralement des protocoles de maintenance classiques, mais peuvent nécessiter une attention plus fréquente pour maintenir des performances optimales.

Faire le bon choix selon vos besoins de fabrication

Évaluation de l'application

Le choix entre un outillage OEM et un outillage standard nécessite une évaluation minutieuse de vos besoins spécifiques en matière de fabrication. Les facteurs clés incluent le volume de production, les exigences de précision, les contraintes budgétaires et les objectifs opérationnels à long terme. Les opérations à haute précision ou les processus de fabrication critiques justifient souvent l'investissement dans un outillage OEM.

Prenez en compte l'impact du choix de l'outillage sur la qualité du produit, l'efficacité de la production et l'efficacité globale des équipements. Certaines applications peuvent bénéficier d'une approche mixte, utilisant un outillage OEM pour les opérations critiques et un outillage standard pour les tâches moins exigeantes.

Analyse du coût total

Une analyse coût complète doit aller au-delà du simple prix d'achat initial. Intégrez la durée de vie prévue de l'outil, les besoins en maintenance, les coûts potentiels liés aux temps d'arrêt et l'impact sur la qualité du produit. Le coût initial plus élevé de l'outillage OEM peut être compensé par des performances améliorées, une durée de service plus longue et des besoins réduits en maintenance.

Tenez également compte de l'impact potentiel sur la couverture de garantie de votre équipement principal. Certains fabricants peuvent exiger l'utilisation d'outillages d'origine pour maintenir les garanties des équipements, ce qui rend ce choix essentiel pour protéger votre investissement en capital.

Questions fréquemment posées

En quoi la couverture de garantie diffère-t-elle entre les outillages d'origine et les outillages standards ?

L'outillage d'origine est généralement accompagné d'une couverture de garantie plus complète, incluant souvent des garanties de performance spécifiques et des périodes de couverture plus longues. Les garanties pour les outillages standards sont habituellement plus limitées en étendue et en durée, se concentrant principalement sur les défauts de matériaux et de fabrication.

Les outillages standards peuvent-ils produire des résultats de qualité équivalente à ceux des outillages d'origine ?

Bien que les outillages standards puissent produire des résultats acceptables dans de nombreuses applications, les outillages d'origine offrent généralement une précision et une régularité supérieures, particulièrement dans les procédés de fabrication à haute précision. La différence devient plus marquée dans les applications exigeantes où des tolérances strictes sont critiques.

Quels facteurs doivent influencer le choix entre un outillage OEM et un outillage ordinaire ?

Les critères clés incluent les exigences de l'application, les besoins en précision, les contraintes budgétaires, le volume de production, les exigences de garantie des équipements et les conséquences à long terme sur les coûts. La décision doit équilibrer les préoccupations immédiates liées aux coûts avec l'efficacité opérationnelle à long terme et les exigences de qualité.

Table des Matières

- Comprendre les différences fondamentales des outils de fabrication d'équipement d'origine

- Caractéristiques fondamentales de l'outillage OEM

- Caractéristiques et applications de l'outillage standard

- Comparaisons de performances et de durabilité

- Faire le bon choix selon vos besoins de fabrication

-

Questions fréquemment posées

- En quoi la couverture de garantie diffère-t-elle entre les outillages d'origine et les outillages standards ?

- Les outillages standards peuvent-ils produire des résultats de qualité équivalente à ceux des outillages d'origine ?

- Quels facteurs doivent influencer le choix entre un outillage OEM et un outillage ordinaire ?