Grundlegende Unterschiede bei Original Equipment Manufacturing-Werkzeugen

Die verarbeitende Industrie ist stark auf präzise Werkzeuge und Ausrüstungen angewiesen, um qualitativ hochwertige Produkte herzustellen. Bei Werkzeuglösungen herrscht häufig Verwirrung zwischen OEM-Werkzeugen und herkömmlichen Werkzeugoptionen. Diese beiden Kategorien erfüllen unterschiedliche Zwecke und weisen deutliche Unterschiede auf, die sich erheblich auf die Produktionsergebnisse, die Kosteneffizienz und die gesamte Fertigungsqualität auswirken können.

Der Unterschied zwischen OEM-Werkzeug und herkömmliche Werkzeuge gehen weit über einfache Marken- oder Preisunterschiede hinaus. Sie umfassen Aspekte wie Konstruktionsspezifikationen, Qualitätsstandards, Garantieleistungen und langfristige Zuverlässigkeit, die Hersteller sorgfältig berücksichtigen müssen, wenn sie Entscheidungen über Werkzeuge treffen. Das Verständnis dieser Unterschiede ist entscheidend, um fundierte Entscheidungen zu treffen, die mit den Produktionsanforderungen und unternehmerischen Zielen übereinstimmen.

Kernmerkmale von OEM-Werkzeugen

Konstruktionspräzision und Spezifikationen

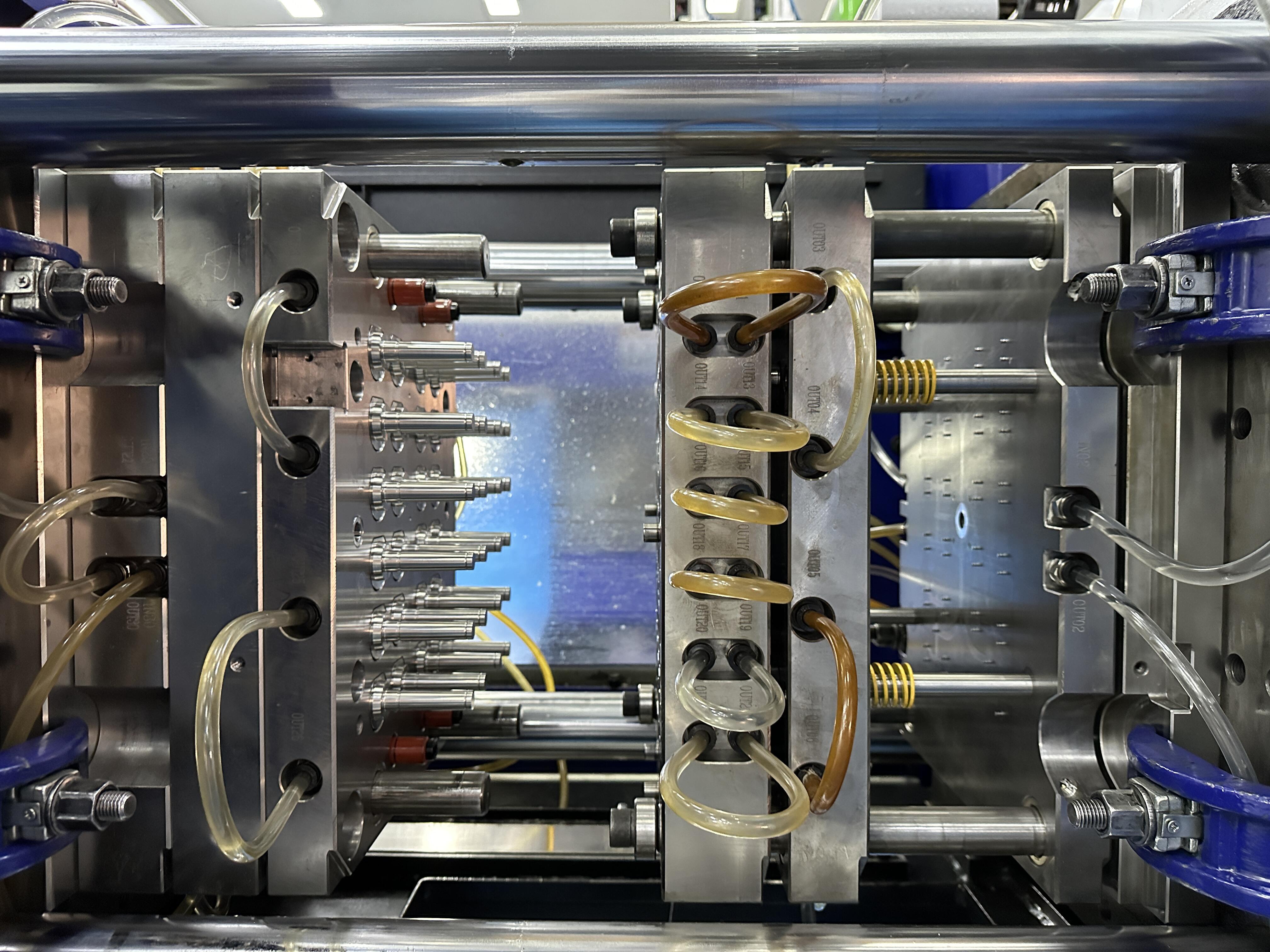

OEM-Werkzeuge werden speziell entwickelt, um exakt den Herstellerspezifikationen und -standards zu entsprechen. Diese Werkzeuge werden mit präzisen Maßen und Toleranzen konzipiert, die perfekt auf die Anforderungen der Erstausrüstung abgestimmt sind. Der Konstruktionsprozess beinhaltet eine detaillierte Analyse von Materialeigenschaften, Belastungsfaktoren und Betriebsbedingungen, um eine optimale Leistung sicherzustellen.

Die Entwicklung von OEM-Werkzeugen umfasst häufig den Einsatz fortschrittlicher computergestützter Konstruktionssysteme (CAD) sowie strenger Testprotokolle. Diese sorgfältige Ausführung gewährleistet, dass jedes Werkzeug sich nahtlos in die vorgesehene Maschine integriert und während seiner gesamten Nutzungsdauer konsistente, hochwertige Ergebnisse liefert.

Qualitätskontrolle und Zertifizierung

Einer der bedeutendsten Aspekte von OEM-Werkzeugen ist die strenge Qualitätskontrolle, die während der Produktion implementiert wird. Jedes Werkzeug durchläuft umfangreiche Test- und Verifizierungsprozesse, um sicherzustellen, dass es den Spezifikationen des Originalherstellers entspricht. Dazu gehören die Analyse der Materialzusammensetzung, Überprüfungen der Maßgenauigkeit sowie Leistungstests unter verschiedenen Bedingungen.

Die Zertifizierungsverfahren für OEM-Werkzeuge sind in der Regel umfassender als bei Standardwerkzeugen. Diese Zertifizierungen beinhalten oft detaillierte Dokumentationen der Testergebnisse, Materialzertifikate und die Einhaltung internationaler Fertigungsstandards. Dieses Maß an Qualitätssicherung gibt den Herstellern Sicherheit hinsichtlich der Zuverlässigkeit und Leistungsfähigkeit des Werkzeugs.

Merkmale und Anwendungen von Standardwerkzeugen

Fertigungsstandards und Vielseitigkeit

Herkömmliche Werkzeuge, die weiterhin gemäß Industriestandards hergestellt werden, folgen typischerweise allgemeineren Spezifikationen. Diese Werkzeuge sind so konzipiert, dass sie vielseitig einsetzbar und mit verschiedenen Ausrüstungstypen kompatibel sind, anstatt auf spezielle Maschinen optimiert zu sein. Dieser Ansatz ermöglicht eine breitere Anwendung, kann jedoch zu geringfügigen Unterschieden in Leistung oder Passform führen.

Der Herstellungsprozess für herkömmliche Werkzeuge konzentriert sich häufig darauf, allgemeine branchenübliche Anforderungen zu erfüllen und gleichzeitig Kosteneffizienz zu gewährleisten. Obwohl weiterhin Qualitätskontrollmaßnahmen vorhanden sind, sind diese möglicherweise nicht so streng wie bei OEM-Werkzeugen.

Kostenerwägungen und Verfügbarkeit

Herkömmliche Werkzeuge weisen im Allgemeinen niedrigere Anschaffungskosten im Vergleich zu OEM-Alternativen auf. Dieser Preisunterschied spiegelt den standardisierteren Herstellungsprozess und die breitere Marktdurchgängigkeit wider. Viele Hersteller entscheiden sich für herkömmliche Werkzeuge bei nicht kritischen Anwendungen oder wenn Budgetbeschränkungen im Vordergrund stehen.

Die weite Verbreitung von Standardwerkzeugen bedeutet schnellere Beschaffungszeiten und mehr Lieferantenoptionen. Dies kann besonders vorteilhaft sein, wenn eine schnelle Ersetzung erforderlich ist oder wenn Beziehungen zu mehreren Anbietern zur Sicherung der Lieferkette aufgebaut werden sollen.

Vergleich von Leistung und Haltbarkeit

Betriebswirksamkeit

OEM-Werkzeuge zeichnen sich typischerweise durch eine überlegene Betriebseffizienz aus, da sie exakt nach den Konstruktionsspezifikationen gefertigt sind. Diese Werkzeuge erfordern oft weniger Nachjustierungszeit beim Einrichten und halten während ihrer gesamten Nutzungsdauer eine gleichbleibende Leistung aufrecht. Die exakte Übereinstimmung mit den Gerätespezifikationen kann zu geringerem Verschleiß sowohl des Werkzeugs als auch der Maschine führen, mit der es verwendet wird.

Standardwerkzeuge erfordern möglicherweise häufigere Justierungen und Überwachungen, um optimale Leistungspegel aufrechtzuerhalten. Obwohl sie in der Lage sind, die Produktionsanforderungen zu erfüllen, erreichen diese Werkzeuge unter Umständen nicht das gleiche Effizienzniveau wie ihre OEM-Pendants, insbesondere bei hochpräzisen Anwendungen.

Haltbarkeit und Wartungsanforderungen

Die Lebensdauer von OEM-Werkzeugen übersteigt oft die von Standardwerkzeugen, insbesondere bei anspruchsvollen Anwendungen. Diese erhöhte Haltbarkeit wird durch hochwertigere Materialien, präzise Konstruktion und ein optimales Design für spezifische Anwendungsfälle erreicht. Obwohl die anfänglichen Investitionskosten höher sind, kann sich die Gesamtbesitzkosten aufgrund seltenerer Austauschvorgänge als niedriger erweisen.

Die Wartungsanforderungen können zwischen OEM- und Standardwerkzeugen erheblich variieren. OEM-Werkzeuge werden häufig mit detaillierten Wartungsanleitungen geliefert und erfordern möglicherweise bestimmte Verfahren oder Materialien, um den Garantieanspruch aufrechtzuerhalten. Standardwerkzeuge folgen typischerweise allgemeinen Wartungsprotokollen, benötigen aber möglicherweise häufigere Wartungseingriffe, um eine optimale Leistung zu gewährleisten.

Die richtige Wahl für Ihre Fertigungsanforderungen

Anwendungsbeurteilung

Die Auswahl zwischen OEM-Werkzeugen und Standardwerkzeugen erfordert eine sorgfältige Bewertung Ihrer spezifischen Fertigungsanforderungen. Entscheidende Faktoren sind die Produktionsmenge, die Genauigkeitsanforderungen, Budgetbeschränkungen und langfristige betriebliche Ziele. Für hochpräzise Anwendungen oder kritische Fertigungsprozesse rechtfertigt sich oft die Investition in OEM-Werkzeuge.

Berücksichtigen Sie die Auswirkungen der Werkzeugwahl auf die Produktqualität, die Produktionseffizienz und die Gesamteffektivität der Anlagen. Bei einigen Anwendungen kann ein gemischter Ansatz vorteilhaft sein, bei dem OEM-Werkzeuge für kritische Prozesse und Standardwerkzeuge für weniger anspruchsvolle Aufgaben verwendet werden.

Gesamtkostenanalyse

Eine umfassende Kostenanalyse sollte mehr berücksichtigen als nur den Anschaffungspreis. Berücksichtigen Sie dabei die erwartete Standzeit der Werkzeuge, Wartungsanforderungen, mögliche Stillstandkosten und die Auswirkungen auf die Produktqualität. Die höheren Anfangskosten von OEM-Werkzeugen können sich durch verbesserte Leistung, längere Nutzungsdauer und geringeren Wartungsbedarf amortisieren.

Berücksichtigen Sie auch die möglichen Auswirkungen auf die Gewährleistung für Ihre Hauptanlagen. Einige Hersteller verlangen möglicherweise die Verwendung von OEM-Werkzeugen, um die Gerätegarantie aufrechtzuerhalten, was diese Entscheidung zum Schutz Ihrer Kapitalinvestition unerlässlich macht.

Häufig gestellte Fragen

Wie unterscheidet sich die Gewährleistungsabdeckung zwischen OEM-Werkzeugen und Standardwerkzeugen?

OEM-Werkzeuge verfügen in der Regel über eine umfassendere Gewährleistungsabdeckung, oft mit spezifischen Leistungsgarantien und längeren Abdeckungszeiträumen. Die Garantien für Standardwerkzeuge sind normalerweise im Umfang und Zeitraum begrenzter und konzentrieren sich hauptsächlich auf Material- und Herstellungsfehler.

Kann Standardwerkzeug die gleiche Qualitätsergebnisse liefern wie OEM-Werkzeug?

Während Standardwerkzeuge in vielen Anwendungen akzeptable Ergebnisse erzielen können, bieten OEM-Werkzeuge in der Regel eine höhere Präzision und Konsistenz, insbesondere bei hochpräzisen Fertigungsprozessen. Der Unterschied wird besonders deutlich bei anspruchsvollen Anwendungen, bei denen enge Toleranzen entscheidend sind.

Welche Faktoren sollten die Entscheidung zwischen OEM- und Standardwerkzeugen beeinflussen?

Wichtige Aspekte sind Anwendungsanforderungen, Genauigkeitsanforderungen, Budgetbeschränkungen, Produktionsvolumen, Garantieanforderungen für Geräte sowie langfristige Kostenfolgen. Die Entscheidung sollte kurzfristige Kostenerwägungen mit langfristiger Betriebseffizienz und Qualitätsanforderungen in Einklang bringen.