فهم الاختلافات الأساسية لأدوات التصنيع الأصلية

تعتمد صناعة التصنيع اعتمادًا كبيرًا على الأدوات والمعدات الدقيقة لإنتاج منتجات عالية الجودة. عندما يتعلق الأمر بحلول الأدوات، غالبًا ما توجد حالة من الالتباس بين أدوات المعدِّل الأصلي (OEM) والأدوات العادية. فهذان النوعان يخدمان أغراضًا مختلفة ويتميزان بخصائص مميزة يمكن أن تؤثر بشكل كبير على نتائج الإنتاج، والكفاءة من حيث التكلفة، وجودة التصنيع الشاملة.

الاختلاف بين أدوات OEM ويتجاوز الفرق بين أدوات المعدِّل الأصلي (OEM) والأدوات العادية مجرد الاختلافات في العلامة التجارية أو الأسعار. بل يشمل جوانب تتعلق بمواصفات التصميم، ومعايير الجودة، وضمان التغطية، والموثوقية على المدى الطويل، والتي يجب على الشركات المصنعة أخذها بعين الاعتبار بعناية عند اتخاذ قرارات الأدوات. إن فهم هذه الاختلافات أمر بالغ الأهمية لاتخاذ قرارات مدروسة تتماشى مع متطلبات الإنتاج والأهداف التجارية.

الخصائص الأساسية لأدوات المعدِّل الأصلي (OEM)

الدقة في التصميم والمواصفات

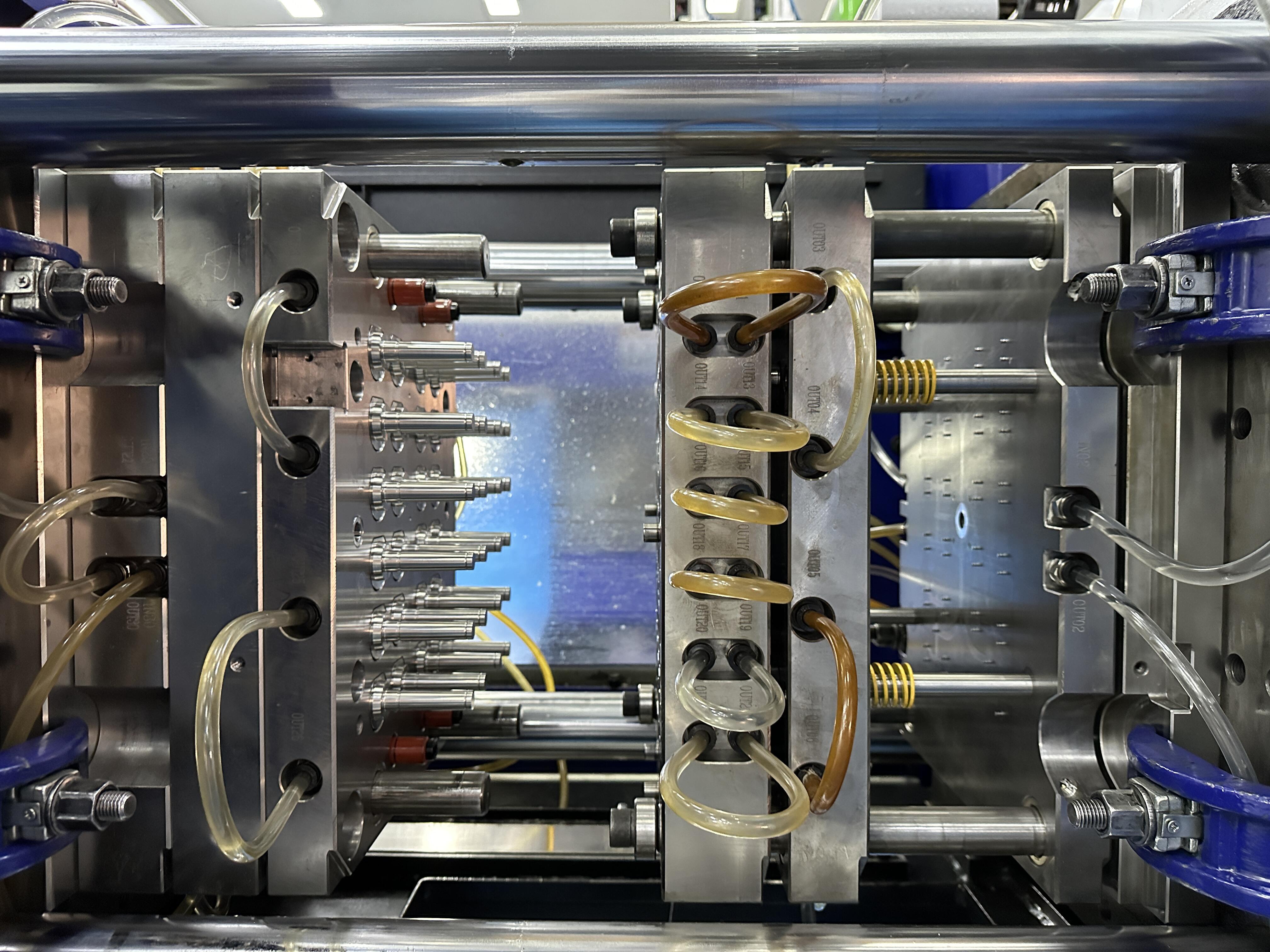

تم تصميم أدوات المعدات الأصلية (OEM) بشكل خاص لتلبية مواصفات ومعايير الشركة المصنعة بدقة. تم تصميم هذه الأدوات باستخدام قياسات وقيم تسامح دقيقة تتطابق تمامًا مع متطلبات المعدات الأصلية. ويشمل عملية التصميم تحليلًا مفصلاً لخصائص المواد، وعوامل الإجهاد، والظروف التشغيلية لضمان الأداء الأمثل.

غالبًا ما يتضمن تطوير أدوات المعدات الأصلية (OEM) استخدام أنظمة متقدمة للتصميم بمساعدة الحاسوب (CAD) وبروتوكولات اختبار صارمة. ويضمن هذا الاهتمام بالتفاصيل أن كل أداة تتداخل بشكل مثالي مع الآلية المقصودة وتُنتج نتائج متسقة وعالية الجودة طوال عمرها التشغيلي.

التحكم في الجودة والشهادات

واحدة من أهم جوانب أدوات المعدات الأصلية (OEM) هي إجراءات التحكم الصارمة في الجودة التي تُطبَّق أثناء الإنتاج. تخضع كل أداة لعمليات اختبار وتحقق مكثفة للتأكد من أنها تلبي مواصفات الشركة المصنعة للمعدات الأصلية. ويشمل ذلك تحليل تركيب المواد، والتحقق من الدقة الأبعادية، واختبار الأداء تحت ظروف مختلفة.

تُعد عمليات اعتماد أدوات المعدات الأصلية (OEM) عادةً أكثر شمولاً من تلك الخاصة بالأدوات العادية. وغالباً ما تتضمن هذه الشهادات توثيقاً مفصلاً لنتائج الاختبارات، وشهادات المواد، والامتثال لمعايير التصنيع الدولية. ويمنح هذا المستوى من ضمان الجودة الشركات المصنعة ثقة في موثوقية الأداة وأدائها.

خصائص أدوات التصنيع العادية وتطبيقاتها

معايير التصنيع والتنوع الوظيفي

تُصنَع الأدوات العادية، رغم التزامها بمعايير الصناعة، وفقًا لمواصفات عامة أكثر. وتُصمم هذه الأدوات لتكون متعددة الاستخدامات ومتوافقة مع أنواع مختلفة من المعدات، بدلًا من تحسينها لمعدات محددة. يتيح هذا النهج نطاق تطبيق أوسع، ولكن قد يؤدي إلى اختلافات طفيفة في الأداء أو التناسب.

غالبًا ما يركّز عملية تصنيع الأدوات العادية على تلبية المتطلبات الصناعية العامة مع الحفاظ على الفعالية من حيث التكلفة. وعلى الرغم من وجود إجراءات للتحكم في الجودة، فقد لا تكون صارمة مثل تلك المطبقة على أدوات المصنع الأصلي (OEM).

اعتبارات التكلفة والتوافر

بشكل عام، تأتي الأدوات العادية بتكلفة أولية أقل مقارنةً بالبدائل من المصنع الأصلي (OEM). ويعكس هذا الفرق في السعر عملية التصنيع القياسية إلى حدٍ أكبر والتوفر الأوسع في السوق. ويختار العديد من المصنّعين الأدوات العادية للتطبيقات غير الحرجة أو عندما تكون القيود المالية هي العامل الأساسي.

التوفر الواسع للأدوات العادية يعني أوقات طلب أسرع وخيارات موردين أكثر. ويمكن أن يكون ذلك مفيدًا بشكل خاص عند الحاجة إلى استبدال سريع أو عند إقامة علاقات مع عدة موردين لضمان أمن سلسلة التوريد.

مقارنات الأداء والمتانة

كفاءة التشغيل

عادةً ما تُظهر أدوات المعدِّل الأصلي (OEM) كفاءة تشغيلية متفوقة بسبب مواصفاتها الدقيقة في التصميم. وغالبًا ما تتطلب هذه الأدوات وقت ضبط أقل أثناء الإعداد، وتُحافظ على مستويات أداء ثابتة طوال عمرها التشغيلي. ويمكن أن يؤدي التطابق الدقيق مع مواصفات المعدات إلى تقليل التآكل على كل من الأداة والماكينة التي تُستخدم معها.

قد تتطلب الأدوات العادية تعديلات ومراقبة أكثر تكرارًا للحفاظ على مستويات الأداء المثلى. وعلى الرغم من قدرتها على تلبية متطلبات الإنتاج، فقد لا تصل هذه الأدوات إلى نفس مستوى الكفاءة مثل نظيراتها من المعدِّل الأصلي (OEM)، خاصةً في التطبيقات عالية الدقة.

الاستمرارية ومتطلبات الصيانة

غالبًا ما يتجاوز عمر الأدوات الأصلية (OEM) عمر الأدوات العادية، خاصة في التطبيقات الصعبة. ويتم تحقيق هذه المتانة الممتدة من خلال مواد عالية الجودة وهندسة دقيقة وتصميم مثالي للحالات الاستخدامية المحددة. وعلى الرغم من أن الاستثمار الأولي أعلى، إلا أن التكلفة الإجمالية للملكية قد تكون أقل بسبب تقليل تكرار الاستبدال.

يمكن أن تختلف متطلبات الصيانة بشكل كبير بين الأدوات الأصلية (OEM) والأدوات العادية. غالبًا ما تأتي الأدوات الأصلية بإرشادات صيانة مفصلة وقد تتطلب إجراءات أو مواد محددة للحفاظ على تغطية الضمان. أما الأدوات العادية فعادةً ما تتبع بروتوكولات صيانة قياسية ولكن قد تحتاج إلى عناية أكثر تكرارًا للحفاظ على الأداء الأمثل.

اتخاذ القرار الصحيح لاحتياجات التصنيع الخاصة بك

تقييم التطبيق

يتطلب الاختيار بين أدوات المعدات الأصلية (OEM) والأدوات العادية تقييماً دقيقاً لمتطلبات التصنيع الخاصة بك. وتشمل العوامل الحرجة حجم الإنتاج، ومتطلبات الدقة، والقيود المالية، والأهداف التشغيلية طويلة الأجل. غالباً ما تبرر العمليات عالية الدقة أو العمليات التصنيعية الحرجة الاستثمار في أدوات المعدات الأصلية.

فكّر في تأثير اختيار الأدوات على جودة المنتج، وكفاءة الإنتاج، والفعالية الشاملة للمعدات. قد تستفيد بعض التطبيقات من نهج مختلط، باستخدام أدوات المعدات الأصلية للعمليات الحرجة، والأدوات العادية للمهام الأقل طلباً.

تحليل التكلفة الإجمالية

يجب أن يأخذ التحليل الشامل للتكلفة في الاعتبار أكثر من مجرد السعر الأولي للشراء. ويشمل ذلك العمر المتوقع للأداة، ومتطلبات الصيانة، وتكاليف التوقف المحتملة، وتأثيرها على جودة المنتج. قد يتم تعويض التكلفة الأولية الأعلى لأدوات المعدات الأصلية من خلال أداء محسن، وعمر خدمة أطول، واحتياجات صيانة أقل.

ضع في اعتبارك أيضًا التأثير المحتمل على تغطية الضمان لمعداتك الأساسية. قد تطلب بعض الشركات المصنعة استخدام أدوات OEM للحفاظ على ضمانات المعدات، مما يجعل هذا الخيار ضروريًا لحماية استثمارك الرأسمالي.

الأسئلة الشائعة

كيف تختلف تغطية الضمان بين أدوات OEM والأدوات العادية؟

عادةً ما تأتي أدوات OEM بتغطية ضمان أكثر شمولاً، وغالبًا ما تتضمن ضمانات أداء محددة وفترات تغطية أطول. أما ضمانات الأدوات العادية فهي عادةً ما تكون محدودة النطاق والمدة، وتركز بشكل أساسي على عيوب المواد والتصنيع.

هل يمكن للأدوات العادية تحقيق نتائج بجودة مماثلة لتلك التي تحققها أدوات OEM؟

بينما يمكن للأدوات العادية أن تُنتج نتائج مقبولة في العديد من التطبيقات، فإن أدوات OEM توفر عمومًا دقة واتساقًا أفضل، خاصةً في عمليات التصنيع عالية الدقة. ويصبح الفرق أكثر وضوحًا في التطبيقات الصعبة التي تكون فيها التحملات الضيقة أمرًا بالغ الأهمية.

ما العوامل التي ينبغي أن تؤثر في اختيار القوالب الأصلية للمعدات (OEM) مقابل القوالب العادية؟

تشمل الاعتبارات الرئيسية متطلبات التطبيق، واحتياجات الدقة، والقيود المالية، وحجم الإنتاج، ومتطلبات ضمان المعدات، والآثار طويلة الأجل من حيث التكلفة. ويجب أن يُوازن القرار بين مخاوف التكلفة الفورية والكفاءة التشغيلية وجودة المتطلبات على المدى الطويل.