Comprendiendo las diferencias fundamentales de las herramientas de fabricación de equipos originales

La industria manufacturera depende en gran medida de herramientas y equipos de precisión para crear productos de alta calidad. Cuando se trata de soluciones de herramientas, a menudo existe confusión entre las herramientas OEM y las opciones de herramientas convencionales. Estas dos categorías cumplen funciones diferentes y presentan características distintas que pueden afectar significativamente los resultados de producción, la eficiencia de costos y la calidad general del proceso de fabricación.

La diferencia entre Herramientas OEM y la diferencia entre herramientas OEM y herramientas convencionales va mucho más allá de simples diferencias de marca o precio. Incluye aspectos como especificaciones de diseño, estándares de calidad, cobertura de garantía y fiabilidad a largo plazo que los fabricantes deben considerar cuidadosamente al tomar decisiones sobre herramientas. Comprender estas diferencias es crucial para tomar decisiones informadas que se alineen con los requisitos de producción y los objetivos empresariales.

Características principales de las herramientas OEM

Precisión y especificaciones de diseño

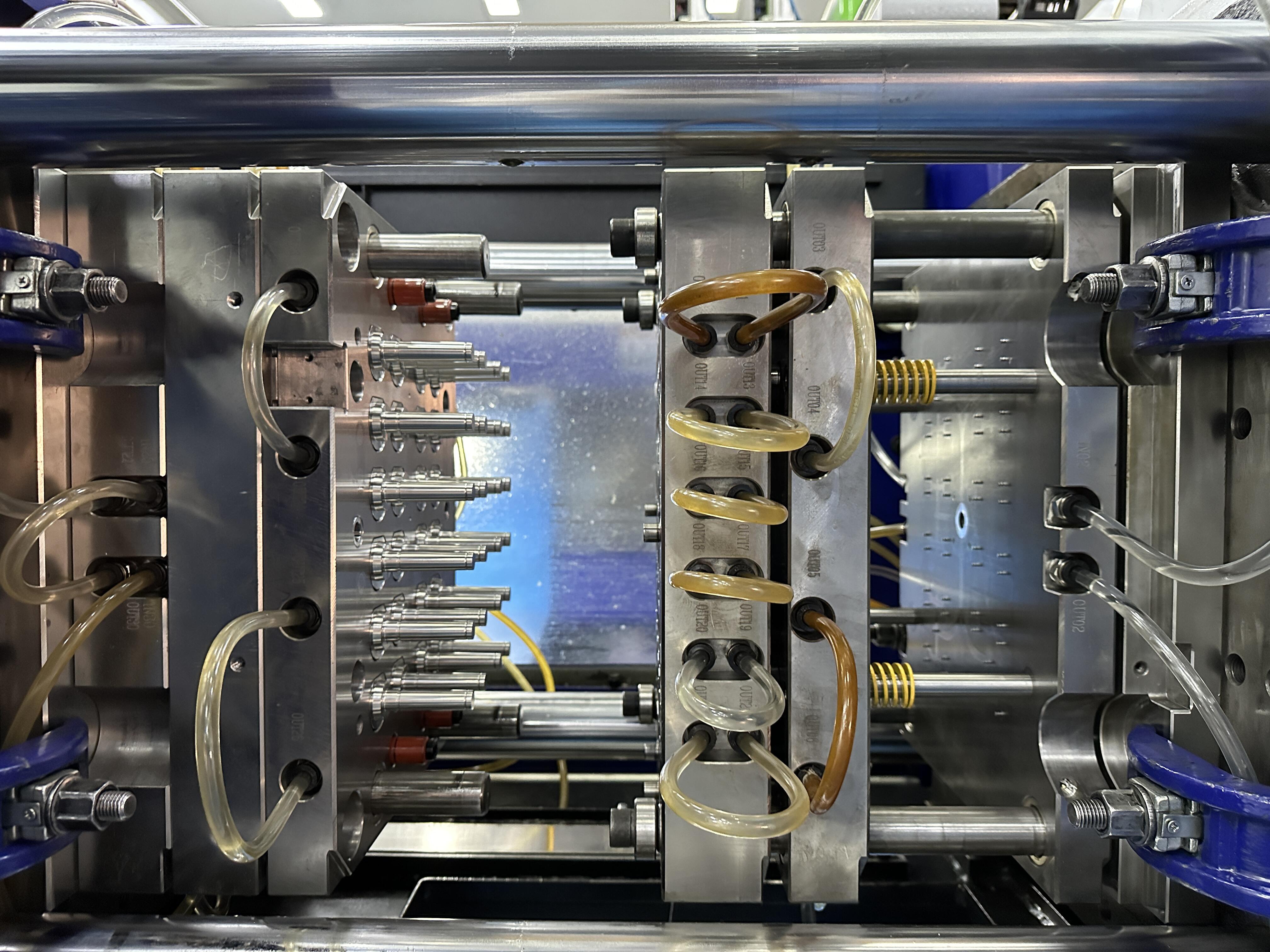

La herramienta OEM está diseñada específicamente para cumplir con las especificaciones y normas exactas del fabricante. Estas herramientas se diseñan con mediciones y tolerancias precisas que coinciden perfectamente con los requisitos del equipo original. El proceso de ingeniería implica un análisis detallado de las propiedades de los materiales, los factores de estrés y las condiciones operativas para garantizar un rendimiento óptimo.

El desarrollo de herramientas OEM suele incorporar sistemas avanzados de diseño asistido por ordenador (CAD) y protocolos rigurosos de pruebas. Esta atención al detalle asegura que cada herramienta se integre perfectamente con la maquinaria prevista y produzca resultados consistentes y de alta calidad durante toda su vida útil.

Control de Calidad y Certificación

Uno de los aspectos más significativos de las herramientas OEM es la implementación de estrictas medidas de control de calidad durante la producción. Cada herramienta pasa por procesos extensos de pruebas y verificación para garantizar que cumple con las especificaciones del fabricante de equipo original. Esto incluye análisis de la composición de materiales, comprobaciones de precisión dimensional y pruebas de rendimiento bajo diversas condiciones.

Los procesos de certificación para herramientas OEM suelen ser más completos que los correspondientes a herramientas convencionales. Estas certificaciones incluyen a menudo documentación detallada de los resultados de pruebas, certificados de materiales y cumplimiento con estándares internacionales de fabricación. Este nivel de garantía de calidad proporciona a los fabricantes confianza en la fiabilidad y el rendimiento de la herramienta.

Características y aplicaciones de herramientas convencionales

Estándares de fabricación y versatilidad

La herramienta convencional, aunque aún fabricada para cumplir con los estándares de la industria, generalmente sigue especificaciones más generales. Estas herramientas están diseñadas para ser versátiles y compatibles con diversos tipos de equipos, en lugar de estar optimizadas para maquinaria específica. Este enfoque permite una aplicación más amplia, pero puede resultar en ligeras variaciones en el rendimiento o ajuste.

El proceso de fabricación de herramientas convencionales suele centrarse en cumplir con requisitos generales de la industria manteniendo al mismo tiempo una relación costo-efectiva. Aunque existen medidas de control de calidad, estas pueden no ser tan rigurosas como las aplicadas a las herramientas OEM.

Consideraciones de costo y disponibilidad

Las herramientas convencionales generalmente tienen un costo inicial más bajo en comparación con las alternativas OEM. Esta diferencia de precio refleja el proceso de fabricación más estandarizado y la disponibilidad en un mercado más amplio. Muchos fabricantes eligen herramientas convencionales para aplicaciones no críticas o cuando las limitaciones presupuestarias son una consideración primordial.

La amplia disponibilidad de herramientas estándar significa tiempos de adquisición más rápidos y más opciones de proveedores. Esto puede ser particularmente ventajoso cuando se necesita un reemplazo rápido o al establecer relaciones con múltiples vendedores para garantizar la seguridad de la cadena de suministro.

Comparaciones de rendimiento y durabilidad

Eficiencia operativa

La herramienta OEM generalmente demuestra una eficiencia operativa superior debido a sus especificaciones de diseño precisas. Estas herramientas suelen requerir menos tiempo de ajuste durante la configuración y mantienen niveles de rendimiento consistentes durante toda su vida útil. La coincidencia exacta con las especificaciones del equipo puede resultar en un desgaste reducido tanto de la herramienta como de la maquinaria con la que se utiliza.

Las herramientas estándar pueden requerir ajustes y monitoreo más frecuentes para mantener niveles óptimos de rendimiento. Aunque son capaces de cumplir con los requisitos de producción, estas herramientas podrían no alcanzar el mismo nivel de eficiencia que sus contrapartes OEM, especialmente en aplicaciones de alta precisión.

Longevidad y Requisitos de Mantenimiento

La vida útil de las herramientas OEM suele superar a la de las herramientas convencionales, especialmente en aplicaciones exigentes. Esta mayor durabilidad se logra mediante materiales superiores, ingeniería precisa y un diseño óptimo para casos de uso específicos. Aunque la inversión inicial es mayor, el costo total de propiedad puede ser menor debido a una frecuencia reducida de reemplazo.

Los requisitos de mantenimiento pueden variar significativamente entre herramientas OEM y herramientas convencionales. Las herramientas OEM suelen incluir pautas detalladas de mantenimiento y pueden requerir procedimientos o materiales específicos para mantener la cobertura de la garantía. Las herramientas convencionales generalmente siguen protocolos estándar de mantenimiento, pero pueden necesitar más atención frecuente para mantener un rendimiento óptimo.

Elegir la opción adecuada para sus necesidades de fabricación

Evaluación de la aplicación

La selección entre herramientas OEM y herramientas convencionales requiere una evaluación cuidadosa de los requisitos específicos de fabricación. Factores clave incluyen el volumen de producción, los requisitos de precisión, las limitaciones presupuestarias y los objetivos operativos a largo plazo. Las operaciones de alta precisión o los procesos críticos de fabricación suelen justificar la inversión en herramientas OEM.

Considere el impacto de la elección de herramientas en la calidad del producto, la eficiencia de producción y la efectividad general del equipo. Algunas aplicaciones pueden beneficiarse de un enfoque mixto, utilizando herramientas OEM para operaciones críticas y herramientas convencionales para tareas menos exigentes.

Análisis de Costo Total

Un análisis de costos exhaustivo debería considerar más que solo el precio inicial de compra. Tenga en cuenta la vida útil esperada de la herramienta, los requisitos de mantenimiento, los costos potenciales por tiempos de inactividad y el impacto en la calidad del producto. El mayor costo inicial de las herramientas OEM puede compensarse con un mejor rendimiento, una vida útil más larga y menores necesidades de mantenimiento.

Considere también el impacto potencial en la cobertura de garantía de su equipo principal. Algunos fabricantes pueden requerir el uso de herramientas OEM para mantener las garantías del equipo, por lo que esta elección es esencial para proteger su inversión de capital.

Preguntas Frecuentes

¿Cómo difiere la cobertura de garantía entre las herramientas OEM y las herramientas regulares?

Las herramientas OEM generalmente cuentan con una cobertura de garantía más completa, que a menudo incluye garantías específicas de rendimiento y períodos de cobertura más largos. Las garantías de las herramientas regulares suelen ser más limitadas en alcance y duración, centrándose principalmente en defectos de material y fabricación.

¿Pueden las herramientas regulares ofrecer resultados de calidad similares a las herramientas OEM?

Aunque las herramientas regulares pueden producir resultados aceptables en muchas aplicaciones, las herramientas OEM generalmente ofrecen mayor precisión y consistencia, especialmente en procesos de fabricación de alta precisión. La diferencia se hace más evidente en aplicaciones exigentes donde las tolerancias ajustadas son críticas.

¿Qué factores deberían influir en la elección entre herramientas OEM y herramientas convencionales?

Las consideraciones clave incluyen los requisitos de la aplicación, las necesidades de precisión, las limitaciones presupuestarias, el volumen de producción, los requisitos de garantía del equipo y las implicaciones de costos a largo plazo. La decisión debe equilibrar las preocupaciones inmediatas de costo con la eficiencia operativa y los requisitos de calidad a largo plazo.

Tabla de Contenido

- Comprendiendo las diferencias fundamentales de las herramientas de fabricación de equipos originales

- Características principales de las herramientas OEM

- Características y aplicaciones de herramientas convencionales

- Comparaciones de rendimiento y durabilidad

- Elegir la opción adecuada para sus necesidades de fabricación

- Preguntas Frecuentes