Comprendiendo el complejo mundo de las tecnologías avanzadas de fabricación

El ámbito de la precisión Herramientas OEM representa uno de los sectores más exigentes de la fabricación, donde las tolerancias se miden en micrones y los estándares de calidad son inquebrantables. A medida que las industrias evolucionan y las especificaciones de los productos se vuelven cada vez más complejas, los fabricantes enfrentan una presión creciente para entregar herramientas y componentes que cumplan requisitos rigurosos, manteniendo al mismo tiempo la rentabilidad y tiempos de entrega rápidos.

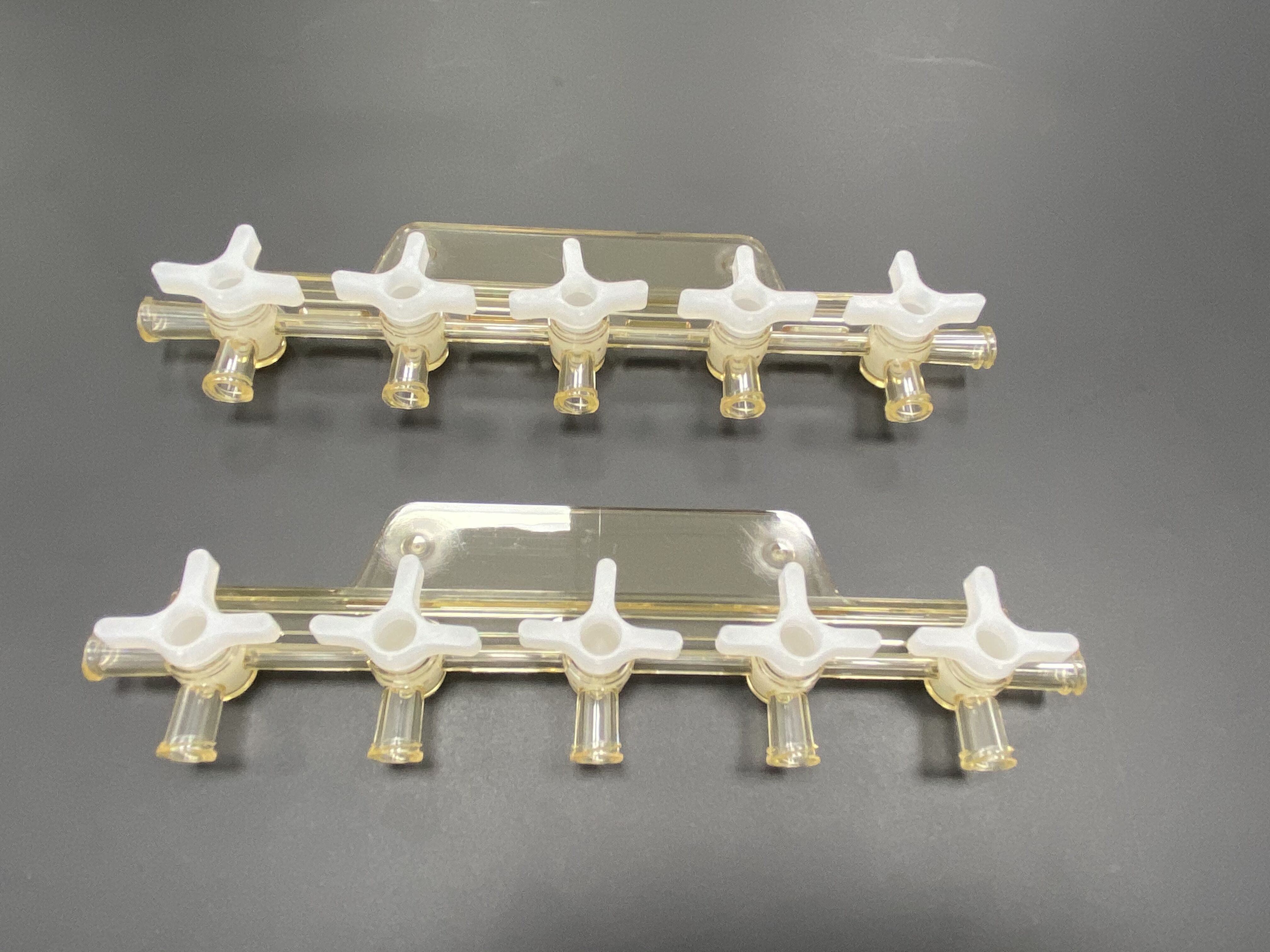

La fabricación moderna de herramientas OEM de precisión abarca una amplia gama de procesos productivos, desde mecanizado CNC y operaciones de EDM hasta tecnologías avanzadas de recubrimiento y sistemas de control de calidad. Cada aspecto presenta sus propios desafíos técnicos que los fabricantes deben superar para mantenerse competitivos en el mercado global actual.

Desafíos de fabricación relacionados con materiales

Selección y Procesamiento de Materiales Avanzados

Uno de los desafíos fundamentales en la fabricación de herramientas de precisión OEM radica en la selección y el procesamiento de materiales adecuados. Los ingenieros deben considerar factores como dureza, resistencia al desgaste, estabilidad térmica y maquinabilidad al elegir materiales para aplicaciones específicas. Materiales de alto rendimiento como carburos, cerámicas y aleaciones avanzadas a menudo requieren técnicas especializadas de manipulación y procesamiento.

La complejidad aumenta al trabajar con materiales más nuevos diseñados para industrias específicas. Por ejemplo, los componentes aeroespaciales pueden requerir aleaciones exóticas que presenten características únicas de mecanizado, mientras que las herramientas para dispositivos médicos podrían necesitar materiales biocompatibles con requisitos precisos de acabado superficial.

Gestión Térmica y Estabilidad Dimensional

El control de la temperatura durante los procesos de fabricación representa otro desafío importante. El comportamiento del material bajo condiciones térmicas variables puede afectar la precisión dimensional y la calidad superficial. Los fabricantes de herramientas OEM de precisión deben implementar sistemas sofisticados de refrigeración y protocolos de monitoreo de temperatura para mantener la estabilidad durante todo el proceso de producción.

El desafío se extiende a las operaciones de postprocesamiento, donde el tratamiento térmico y el acabado superficial deben controlarse cuidadosamente para evitar distorsiones y lograr las propiedades deseadas del material. Esto requiere una amplia experiencia en metalurgia y técnicas de procesamiento térmico.

Sistemas de Control y Medición de Precisión

Requisitos de Metrología Avanzada

La creciente demanda de tolerancias más ajustadas en herramientas OEM de precisión exige sistemas sofisticados de medición e inspección. Los fabricantes deben invertir en equipos avanzados de metrología y desarrollar procedimientos robustos de control de calidad para verificar la precisión dimensional, el acabado superficial y las tolerancias geométricas.

La coordinación de sistemas de medición en diferentes etapas de fabricación, manteniendo al mismo tiempo la calibración y consistencia de las mediciones, presenta desafíos continuos. La integración de sistemas de medición en proceso con equipos de producción añade otra capa de complejidad a las operaciones de control de calidad.

Control de Máquinas y Optimización de Procesos

Lograr y mantener un control preciso sobre los procesos de fabricación requiere sistemas CNC avanzados y capacidades sofisticadas de programación. Los fabricantes deben optimizar los parámetros de corte, trayectorias de herramientas y secuencias de procesos, considerando múltiples variables que afectan la calidad final del producto.

El desafío de la optimización de procesos se extiende al manejo del desgaste de herramientas, la compensación de las dinámicas de la máquina y el mantenimiento de un rendimiento constante en múltiples series de producción. Esto requiere monitoreo continuo y ajuste de los parámetros del proceso basado en análisis de datos en tiempo real.

Integración Digital y Adopción de la Industria 4.0

Gestión de Datos y Monitoreo de Procesos

La implementación de sistemas de fabricación digital presenta tanto oportunidades como desafíos para los fabricantes de herramientas de precisión OEM. Recopilar, analizar y utilizar eficazmente los datos de producción requiere una infraestructura de TI robusta y experiencia especializada en sistemas de gestión de datos.

Los sistemas de monitoreo en tiempo real y control adaptativo deben integrarse con los procesos de fabricación existentes manteniendo la eficiencia productiva. Esto incluye la implementación de sensores, el desarrollo de algoritmos de análisis de datos y la creación de bucles de retroalimentación significativos para la mejora de procesos.

Automatización e Integración de Sistemas

Automatizar los procesos de fabricación de precisión manteniendo la calidad y flexibilidad presenta desafíos técnicos significativos. Los fabricantes deben equilibrar los beneficios de la automatización con la necesidad de experiencia humana en situaciones complejas de toma de decisiones y resolución de problemas.

La integración de diversos sistemas de fabricación, desde software CAD/CAM hasta equipos de producción y sistemas de control de calidad, requiere una planificación y ejecución cuidadosas para garantizar un funcionamiento fluido y un flujo de datos continuo durante todo el proceso de fabricación.

Desafíos en la Planificación de la Producción y la Cadena de Suministro

Adquisición de Materiales y Componentes

Garantizar suministros constantes de materiales y componentes de alta calidad para la fabricación de herramientas de precisión OEM puede ser un desafío. Los fabricantes deben mantener relaciones con proveedores confiables mientras gestionan eficazmente los niveles de inventario y los tiempos de entrega.

El carácter global de las cadenas de suministro modernas añade complejidad a las decisiones de adquisición, con consideraciones sobre la consistencia de la calidad, la logística de transporte y el cumplimiento normativo en diferentes regiones.

Programación de la Producción y Asignación de Recursos

Optimizar los horarios de producción manteniendo flexibilidad para pedidos urgentes requiere sistemas avanzados de planificación y una cuidadosa asignación de recursos. Los fabricantes deben equilibrar la utilización de máquinas, la programación de la fuerza laboral y los requisitos de mantenimiento, al tiempo que cumplen con las expectativas de entrega del cliente.

Gestionar múltiples proyectos simultáneos con diferentes niveles de complejidad y prioridades presenta desafíos continuos en la planificación de la producción y la asignación de recursos.

Preguntas Frecuentes

¿Cómo afectan los factores ambientales a la fabricación de herramientas OEM de precisión?

Factores ambientales como la temperatura, la humedad y las vibraciones pueden afectar significativamente la precisión en la fabricación. Los fabricantes deben mantener entornos controlados con condiciones estables para garantizar una calidad constante. Esto suele implicar invertir en sistemas de control climático, aislamiento contra vibraciones y monitoreo ambiental regular.

¿Qué papel juega el acabado superficial en la calidad de las herramientas de precisión?

El acabado superficial es crucial en la fabricación de herramientas OEM de precisión, ya que afecta tanto la funcionalidad como la durabilidad. Un tratamiento superficial adecuado puede mejorar la resistencia al desgaste, reducir la fricción y aumentar la protección contra la corrosión. Lograr una calidad superficial consistente requiere equipos especializados y experiencia en diversas técnicas de acabado.

¿Cómo están cambiando las tecnologías emergentes la fabricación de precisión?

Tecnologías emergentes como la inteligencia artificial, el aprendizaje automático y la fabricación aditiva están transformando la fabricación de herramientas OEM de precisión. Estas tecnologías permiten una optimización de procesos más eficiente, mantenimiento predictivo y la producción de geometrías complejas que anteriormente eran difíciles o imposibles de fabricar mediante métodos tradicionales.

Tabla de Contenido

- Comprendiendo el complejo mundo de las tecnologías avanzadas de fabricación

- Desafíos de fabricación relacionados con materiales

- Sistemas de Control y Medición de Precisión

- Integración Digital y Adopción de la Industria 4.0

- Desafíos en la Planificación de la Producción y la Cadena de Suministro

- Preguntas Frecuentes