Az eredeti felszerelést gyártó eszközök alapvető különbségeinek megértése

A gyártóipar nagymértékben támaszkodik a pontossági szerszámokra és berendezésekre, hogy minőségi termékeket hozhasson létre. A szerszámozási megoldások tekintetében gyakran felmerül a bizonytalanság az OEM és a hagyományos szerszámozás között. Ezek a két kategória eltérő célokat szolgál, és különböző jellemzőkkel rendelkezik, amelyek jelentősen befolyásolhatják a termelési eredményeket, a költséghatékonyságot és az általános gyártási minőséget.

A különbség a OEM szerszámozás és a rendszeres szerszámozás messze túlmutat az egyszerű márkázáson vagy árkülönbségeken. A tervezési előírások, minőségi szabványok, garanciális fedezet és hosszú távú megbízhatóság olyan területeit foglalja magában, amelyeket a gyártóknak gondosan figyelembe kell venniük a szerszámválasztás során. Ezek különbségeinek megértése elengedhetetlen ahhoz, hogy a termelési igényekhez és üzleti célokhoz igazodó, megfontolt döntéseket lehessen hozni.

Az OEM szerszámok alapvető jellemzői

Tervezési pontosság és specifikációk

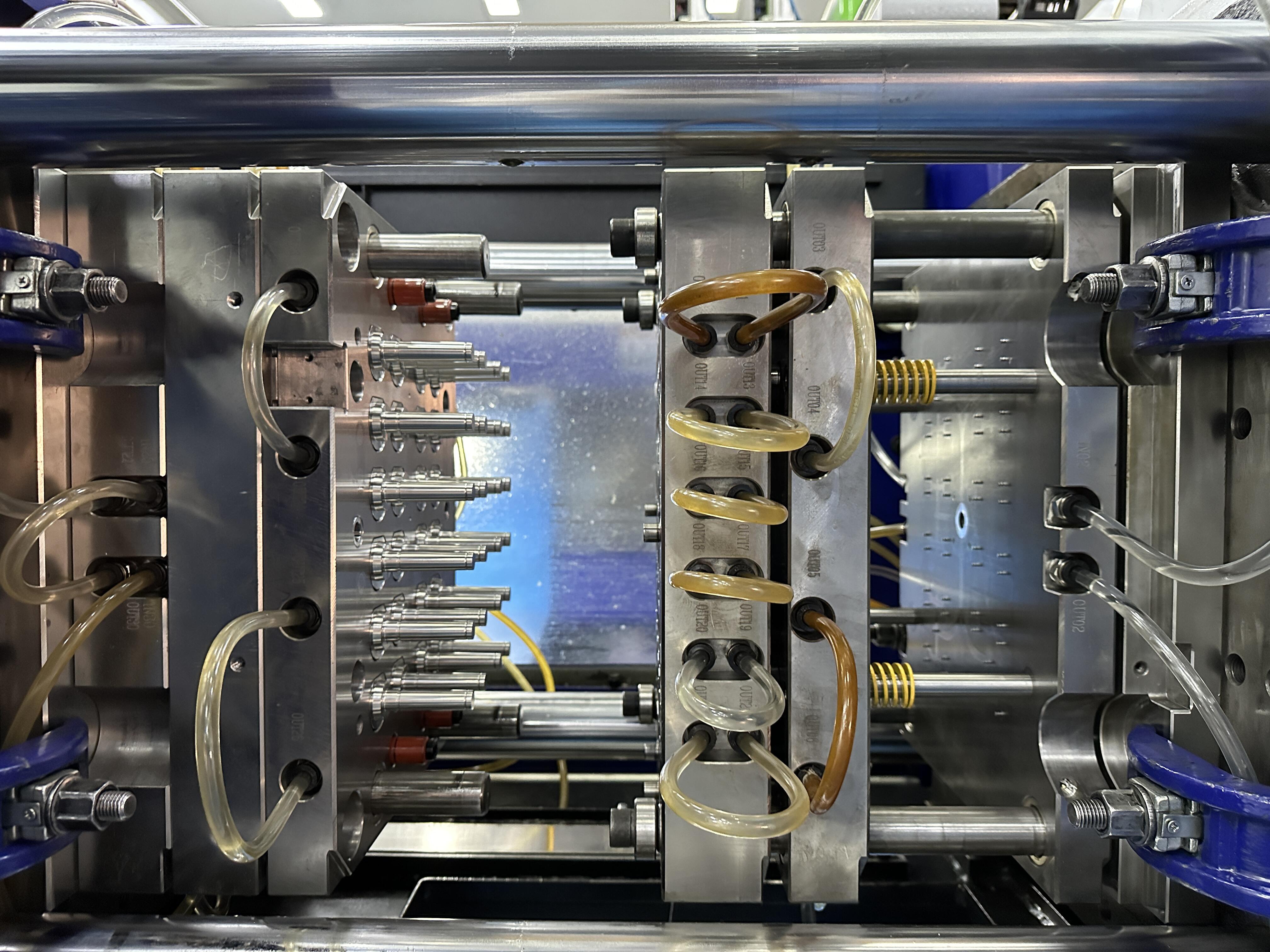

Az OEM szerszámokat kifejezetten a gyártó pontos előírásainak és szabványainak teljesítésére tervezik. Ezek a szerszámok pontos méretekkel és tűrésekkel rendelkeznek, amelyek tökéletesen illeszkednek az eredeti felszerelés követelményeihez. A tervezési folyamat részletes anyagjellemzők, mechanikai igénybevételek és üzemeltetési körülmények elemzését foglalja magában, hogy optimális teljesítményt biztosítson.

Az OEM-szerszámok fejlesztése gyakran magában foglalja a fejlett számítógéppel segített tervezési (CAD) rendszereket és szigorú tesztelési protokollokat. Ez a részletességre való odafigyelés biztosítja, hogy minden szerszám tökéletesen integrálódjon a szánt gépekkel, és folyamatosan kiváló minőségű eredményeket hozzon az üzemeltetés egész időtartama alatt.

Minőségbiztosítás és tanúsítvány

Az OEM-szerszámok egyik legjelentősebb vonása a gyártás során alkalmazott szigorú minőségellenőrzési intézkedések. Minden szerszámot kiterjedt tesztelésnek és ellenőrzésnek vetik alá annak érdekében, hogy megfeleljen az eredeti felszerelést gyártó specifikációinak. Ez magában foglalja az anyagösszetétel-elemzést, a méretpontossági ellenőrzéseket, valamint a teljesítménytesztelést különböző körülmények között.

A gyártók számára szánt szerszámkészletek tanúsítási folyamata általában részletesebb, mint a rendes szerszámoké. Ezek a tanúsítások gyakran tartalmazzák a tesztelési eredmények részletes dokumentációját, az anyagok tanúsítását, valamint az nemzetközi gyártási szabványoknak való megfelelést. Ez a minőségbiztosítási szint megbízhatóságot ad a gyártók számára a szerszám megbízhatóságét és teljesítményét illetően.

Rendszeres szerszámozás jellemzői és alkalmazásai

Gyártási szabványok és sokoldalúság

A rendszeres szerszámozás, bár ipari szabványoknak megfelelően készül, általában általánosabb specifikációkat követ. Ezek a szerszámokat sokféle felszereléssel való kompatibilitásra tervezték, nem pedig konkrét gépekhez való optimalizálásra. Ez a megközelítés lehetővé teszi a szélesebb körű alkalmazást, de ennek hátránya lehet a teljesítmény vagy illeszkedés enyhe változékonysága.

A szabványos szerszámok gyártási folyamata gyakran a általános ipari követelmények teljesítésére és a költséghatékonyság fenntartására összpontosít. Bár a minőségirányítási intézkedések továbbra is érvényben vannak, azok nem feltétlenül olyan szigorúak, mint amilyeneket az OEM szerszámok esetében alkalmaznak.

Költségek és elérhetőség

A szabványos szerszámok általában alacsonyabb kezdeti költséggel járnak az OEM megoldásokhoz képest. Ez az árkülönbség a szabványosabb gyártási folyamatra és a tágabb piaci elérhetőségre utal. Számos gyártó szabványos szerszámokat választ nem kritikus alkalmazásokhoz vagy ha a költségvetési korlátok elsődleges szempontot jelentenek.

A szabványos szerszámok széleskörű elérhetősége rövidebb beszerzési időt és több szállítói lehetőséget jelent. Ez különösen előnyös lehet, ha gyors cserére van szükség, vagy ha több beszállítóval építik ki a kapcsolatot az ellátási lánc biztonsága érdekében.

Teljesítmény- és tartósságösszehasonlítás

Működési Hatékonyság

Az OEM szerszámok általában kiválóbb üzemeltetési hatékonyságot mutatnak a pontos tervezési előírások miatt. Ezek a szerszámok gyakran kevesebb beállítási időt igényelnek a telepítés során, és folyamatos teljesítményszintet tartanak fenn az élettartamuk alatt. A pontos illeszkedés a berendezések specifikációihoz csökkentheti az elhasználódást magán a szerszámon és azon a gépen is, amelyen használják.

A szabványos szerszámok esetében gyakoribb beállításokra és figyelemmel kísérésre lehet szükség a megfelelő teljesítményszint fenntartása érdekében. Bár alkalmasak a termelési igények kielégítésére, ezek a szerszámok nem feltétlenül érik el az OEM megfelelőikkel megegyező hatékonysági szintet, különösen nagy pontosságot igénylő alkalmazásoknál.

Hosszútávú hasznosság és karbantartási kötelezettségek

Az OEM szerszámok élettartama gyakran meghaladja a hagyományos szerszámokét, különösen igénybevételnek kitett alkalmazásoknál. Ezt a megnövekedett tartósságot kiváló minőségű anyagok, precíz mérnöki megoldások és az adott felhasználási esetekhez optimalizált tervezés biztosítja. Bár a kezdeti beruházás magasabb, a tulajdonlás teljes költsége alacsonyabb lehet a gyakoribb cserék elkerülése miatt.

Az OEM és a hagyományos szerszámok karbantartási igényei jelentősen különbözhetnek. Az OEM szerszámok gyakran részletes karbantartási útmutatóval kerülnek szállításra, és a garanciális fedezet fenntartásához speciális eljárásokat vagy anyagokat igényelhetnek. A hagyományos szerszámok általában szabványos karbantartási protokollok szerint működnek, de gyakoribb ellenőrzést igényelhetnek a teljesítményük optimális szinten tartásához.

A megfelelő döntés meghozatala gyártási igényeinek figyelembevételével

Alkalmazás értékelése

Az OEM-szerszámozás és a szabványos szerszámozás közötti választás során gondosan értékelni kell a saját gyártási igényeket. A döntést befolyásoló kulcsfontosságú tényezők a gyártási mennyiség, a pontossági követelmények, a költségvetési korlátok és a hosszú távú üzemeltetési célok. A nagy pontosságot igénylő műveletek vagy kritikus gyártási folyamatok gyakran indokolják az OEM-szerszámozásba történő beruházást.

Fontolja meg a szerszámozási döntés hatását a termék minőségére, a gyártási hatékonyságra és az összes felszerelés hatékonyságére. Egyes alkalmazásoknál előnyös lehet a vegyes megközelítés, amely során kritikus műveletekhez OEM-szerszámokat használnak, kevésbé igényes feladatokhoz pedig szabványos szerszámokat.

Teljes költségvizsgálat

A teljes költségelemzésnek nem csupán a kezdeti beszerzési árat kell figyelembe vennie. Figyelembe kell venni a várható szerszámélettartamot, a karbantartási igényeket, a leállási költségeket és a termékminőségre gyakorolt hatást. Az OEM-szerszámok magasabb kezdeti költsége kompenzálható a javuló teljesítménnyel, hosszabb élettartammal és csökkent karbantartási igényekkel.

Vegye figyelembe az elsődleges felszerelésekre vonatkozó garanciális fedezet lehetséges érintettségét is. Egyes gyártók a berendezések garanciájának fenntartásához az OEM szerszámok használatát írják elő, ami ezt a döntést lényegessé teszi a tőkebefektetés védelme szempontjából.

Gyakran Ismételt Kérdések

Hogyan különbözik az OEM szerszámok és a hagyományos szerszámok garanciális fedezete?

Az OEM szerszámok általában kiterjedtebb garanciális fedezettel rendelkeznek, amely gyakran konkrét teljesítménygaranciákat és hosszabb időtartamú fedezetet is magában foglal. A hagyományos szerszámok garanciája általában korlátozottabb hatókörű és rövidebb idejű, elsősorban anyag- és gyártási hibákra koncentrálva.

Képesek-e a hagyományos szerszámok ugyanolyan minőségű eredményt produkálni, mint az OEM szerszámok?

Bár a hagyományos szerszámok sok alkalmazásban elfogadható eredményt is nyújthatnak, az OEM szerszámok általában felülmúlják ezeket a pontosságban és konzisztenciában, különösen nagy pontosságot igénylő gyártási folyamatok esetén. Az eltérés különösen akkor válik nyilvánvalóvá, amikor szigorú tűréshatárok betartása elengedhetetlen.

Milyen tényezőknek kell befolyásolniuk az OEM és a szabványos szerszámok közötti választást?

A fő szempontok közé tartozik az alkalmazás követelményei, a pontossági igények, a költségvetési korlátok, a gyártási mennyiség, a berendezések garanciális követelményei, valamint a hosszú távú költségek. Az döntésnek egyensúlyt kell teremtenie a közvetlen költségkérdések és a hosszú távú üzemeltetési hatékonyság, valamint a minőségi követelmények között.