Zrozumienie podstawowych różnic w narzędziach produkcji oryginalnego wyposażenia

Przemysł produkcyjny w dużej mierze polega na precyzyjnych narzędziach i urządzeniach do tworzenia wysokiej jakości produktów. W przypadku rozwiązań narzędziowych często występuje zamieszanie między oprzyrządowaniem OEM a standardowym oprzyrządowaniem. Te dwie kategorie pełnią różne funkcje i charakteryzują się wyraźnymi cechami, które mogą znacząco wpływać na wyniki produkcji, efektywność kosztową oraz ogólną jakość procesu wytwarzania.

Różnica między Oprzyrządowanie OEM a regularne oprzyrządowanie wykracza daleko poza proste różnice w zakresie markowania lub cen. Obejmuje ono aspekty specyfikacji projektowych, standardów jakości, pokrycia gwarancyjnego oraz długoterminowej niezawodności, które producenci muszą dokładnie rozważyć przy podejmowaniu decyzji dotyczących oprzyrządowania. Zrozumienie tych różnic jest kluczowe dla podjęcia świadomych wyborów zgodnych z wymaganiami produkcji i celami biznesowymi.

Podstawowe cechy oprzyrządowania OEM

Precyzja projektu i specyfikacje

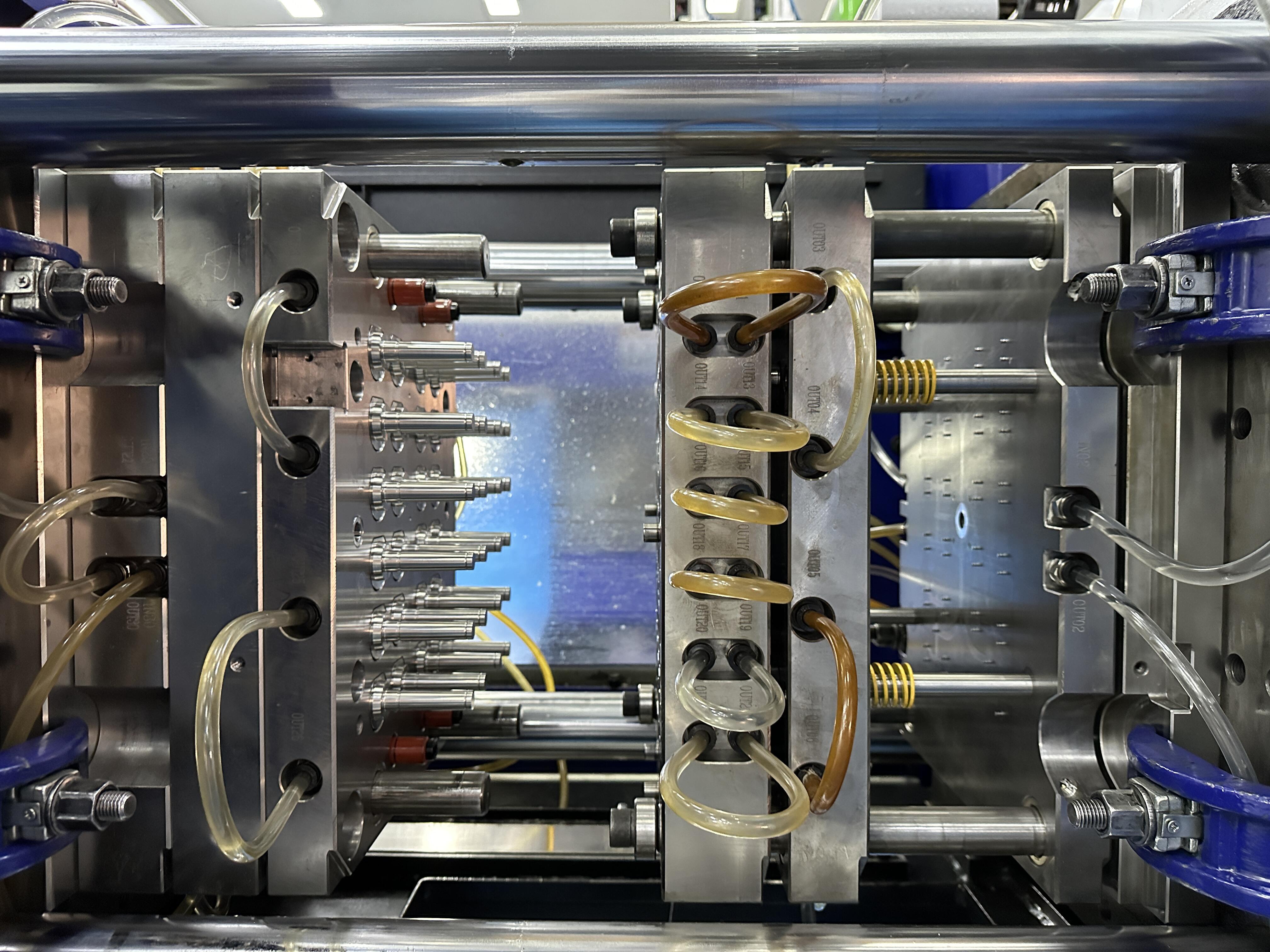

Oprzyrządowanie OEM jest specjalnie zaprojektowane z myślą o spełnieniu dokładnych specyfikacji i standardów producenta. Narzędzia te są projektowane z precyzyjnymi pomiarami i tolerancjami idealnie odpowiadającymi wymaganiom oryginalnego wyposażenia. Proces inżynieryjny obejmuje szczegółową analizę właściwości materiałów, czynników naprężeń oraz warunków eksploatacyjnych, aby zagwarantować optymalną wydajność.

Rozwój narzędzi OEM często obejmuje zaawansowane systemy projektowania wspomaganego komputerowo (CAD) oraz rygorystyczne protokoły testowania. Taka dokładność zapewnia, że każde narzędzie idealnie integruje się z przeznaczonym do niego sprzętem i generuje spójne, wysokiej jakości wyniki przez cały okres swojej eksploatacji.

Kontrola jakości i certyfikacja

Jednym z najważniejszych aspektów narzędzi OEM są rygorystyczne środki kontroli jakości wprowadzane podczas produkcji. Każde narzędzie przechodzi przez obszerne procesy testowania i weryfikacji, aby zagwarantować zgodność ze specyfikacjami producenta oryginalnego wyposażenia. Obejmuje to analizę składu materiału, sprawdzanie dokładności wymiarów oraz testowanie wydajności w różnych warunkach.

Procesy certyfikacji oprzyrządowania OEM są zazwyczaj bardziej kompleksowe niż w przypadku standardowego oprzyrządowania. Certyfikaty te często obejmują szczegółową dokumentację wyników testów, certyfikaty materiałów oraz zgodność ze standardami międzynarodowymi produkcji. Taki poziom zapewnienia jakości daje producentom pewność co do niezawodności i wydajności oprzyrządowania.

Charakterystyka i zastosowania standardowego oprzyrządowania

Standardy produkcji i uniwersalność

Standardowe oprzyrządowanie, mimo że nadal jest wytwarzane zgodnie ze standardami branżowymi, zazwyczaj opiera się na bardziej ogólnych specyfikacjach. Narzędzia te są projektowane pod kątem uniwersalności i kompatybilności z różnymi typami urządzeń, a nie zoptymalizowane pod kątem konkretnych maszyn. Takie podejście umożliwia szersze zastosowanie, ale może powodować niewielkie odchylenia w wydajności lub dopasowaniu.

Proces produkcji standardowych narzędzi często koncentruje się na spełnianiu ogólnych wymagań branżowych przy jednoczesnym zachowaniu opłacalności. Chociaż środki kontroli jakości są nadal stosowane, mogą one nie być tak rygorystyczne jak te stosowane w przypadku narzędzi OEM.

Rozważania dotyczące kosztów i dostępności

Standardowe narzędzia zazwyczaj charakteryzują się niższym początkowym kosztem w porównaniu z alternatywami OEM. Różnica cenowa odzwierciedla bardziej ujednolicony proces produkcji oraz szerszą dostępność na rynku. Wielu producentów wybiera standardowe narzędzia do zastosowań nieryzykownych lub wtedy, gdy ograniczenia budżetowe są głównym kryterium.

Szeroka dostępność standardowych narzędzi oznacza szybsze czasy zakupu oraz większy wybór dostawców. Może to być szczególnie korzystne, gdy wymagana jest szybka wymiana lub podczas nawiązywania relacji z wieloma dostawcami w celu zwiększenia bezpieczeństwa łańcucha dostaw.

Porównania wydajności i trwałości

Efektywność operacyjna

Narzędzia OEM zazwyczaj charakteryzują się wyższą wydajnością operacyjną dzięki precyzyjnym specyfikacjom projektowym. Narzędzia te często wymagają krótszego czasu regulacji podczas uruchamiania i utrzymują stabilny poziom wydajności przez cały okres eksploatacji. Dokładne dopasowanie do specyfikacji sprzętu może prowadzić do zmniejszenia zużycia zarówno narzędzia, jak i maszyny, z którą jest wykorzystywane.

Narzędzia typowe mogą wymagać częstszych regulacji i ciągłego monitorowania w celu utrzymania optymalnego poziomu wydajności. Choć są w stanie spełnić wymagania produkcyjne, mogą nie osiągać tak wysokiego poziomu efektywności jak ich odpowiedniki OEM, szczególnie w zastosowaniach wymagających dużej precyzji.

Trwałość i wymagania konserwacyjne

Okres użytkowania narzędzi OEM często przekracza żywotność narzędzi zwykłych, szczególnie w wymagających zastosowaniach. Ta zwiększona trwałość jest osiągana dzięki lepszym materiałom, precyzyjnemu inżynierii i optymalnemu projektowaniu dostosowanemu do konkretnych przypadków użycia. Choć początkowe inwestycje są wyższe, całkowity koszt posiadania może być niższy ze względu na rzadszą konieczność wymiany.

Wymagania dotyczące konserwacji mogą znacznie się różnić między narzędziami OEM a zwykłymi. Narzędzia OEM często są dostarczane z szczegółowymi wytycznymi konserwacji i mogą wymagać określonych procedur lub materiałów w celu zachowania gwarancji. Zwykłe narzędzia zazwyczaj podlegają standardowym protokołom konserwacji, ale mogą wymagać częstszej kontroli w celu utrzymania optymalnej wydajności.

Dokonywanie właściwego wyboru dla potrzeb produkcji

Ocena zastosowania

Wybór między narzędziem OEM a standardowym wymaga starannego przeanalizowania konkretnych wymagań produkcyjnych. Kluczowe czynniki to objętość produkcji, wymagania dotyczące dokładności, ograniczenia budżetowe oraz długoterminowe cele operacyjne. Dla procesów wymagających wysokiej precyzji lub krytycznych zazwyczaj uzasadnione jest inwestowanie w narzędzia OEM.

Weź pod uwagę wpływ wyboru narzędzia na jakość produktu, efektywność produkcji oraz ogólną skuteczność urządzeń. W niektórych zastosowaniach korzystne może być podejście mieszane – stosowanie narzędzi OEM do operacji krytycznych i narzędzi standardowych do mniej wymagających zadań.

Analiza całkowitych kosztów

Kompleksowa analiza kosztów powinna uwzględniać więcej niż tylko początkową cenę zakupu. Należy wziąć pod uwagę przewidywany okres użytkowania narzędzia, wymagania dotyczące konserwacji, potencjalne koszty przestojów oraz wpływ na jakość produktu. Wyższy początkowy koszt narzędzi OEM może zostać zrównoważony lepszą wydajnością, dłuższym okresem eksploatacji i mniejszymi potrzebami serwisowymi.

Weź pod uwagę również potencjalny wpływ na gwarancję pokrywającą Twoje główne wyposażenie. Niektórzy producenci mogą wymagać stosowania narzędzi OEM w celu zachowania ważności gwarancji na sprzęt, co czyni ten wybór kluczowym dla ochrony inwestycji kapitałowej.

Często zadawane pytania

W jaki sposób gwarancja różni się między narzędziami OEM a standardowymi narzędziami?

Narzędzia OEM zazwyczaj oferują bardziej kompleksową gwarancję, obejmującą często konkretne gwarancje wydajności oraz dłuższe okresy pokrycia. Gwarancje na narzędzia standardowe są zazwyczaj bardziej ograniczone pod względem zakresu i czasu trwania, koncentrując się głównie na wadach materiałowych i produkcyjnych.

Czy narzędzia standardowe mogą zapewnić taką samą jakość wyników jak narzędzia OEM?

Chociaż narzędzia standardowe mogą osiągać akceptowalne rezultaty w wielu zastosowaniach, narzędzia OEM zazwyczaj oferują lepszą precyzję i spójność, szczególnie w procesach produkcyjnych wymagających wysokiej dokładności. Różnica staje się bardziej widoczna w wymagających zastosowaniach, gdzie kluczowe są ścisłe tolerancje.

Jakie czynniki powinny wpływać na wybór między narzędziowaniem OEM a standardowym?

Główne kwestie do rozważenia to wymagania aplikacyjne, potrzeby dotyczące dokładności, ograniczenia budżetowe, objętość produkcji, wymagania gwarancyjne sprzętu oraz długoterminowe konsekwencje kosztowe. Decyzja powinna uwzględniać zarówno bieżące aspekty kosztowe, jak i długoterminową efektywność operacyjną oraz wymagania jakościowe.