Forståelse af de kerneforskelle for original equipment manufacturing-værktøjer

Fremstillingsindustrien er stærkt afhængig af præcisionsværktøjer og -udstyr til at skabe produkter af høj kvalitet. Når det gælder løsninger for værktøjsudstyr, opstår der ofte forvirring mellem OEM-værktøjer og almindelige værktøjsmuligheder. Disse to kategorier tjener forskellige formål og har markante karakteristika, som kan have betydelig indflydelse på produktionsresultater, omkostningseffektivitet og den samlede kvalitet i produktionen.

Forskellen mellem OEM-værktøjer og almindelige værktøjer går langt ud over enkel branding eller prisforskelle. Det omfatter aspekter som konstruktionsspecifikationer, kvalitetsstandarder, garanti dækning og langsigtede pålidelighed, som producenter nøje skal overveje, når de træffer beslutninger om værktøjer. At forstå disse forskelle er afgørende for at træffe velovervejede valg, der er i overensstemmelse med produktionskrav og forretningsmål.

Kerneegenskaber ved OEM-værktøjer

Konstruktionspræcision og specifikationer

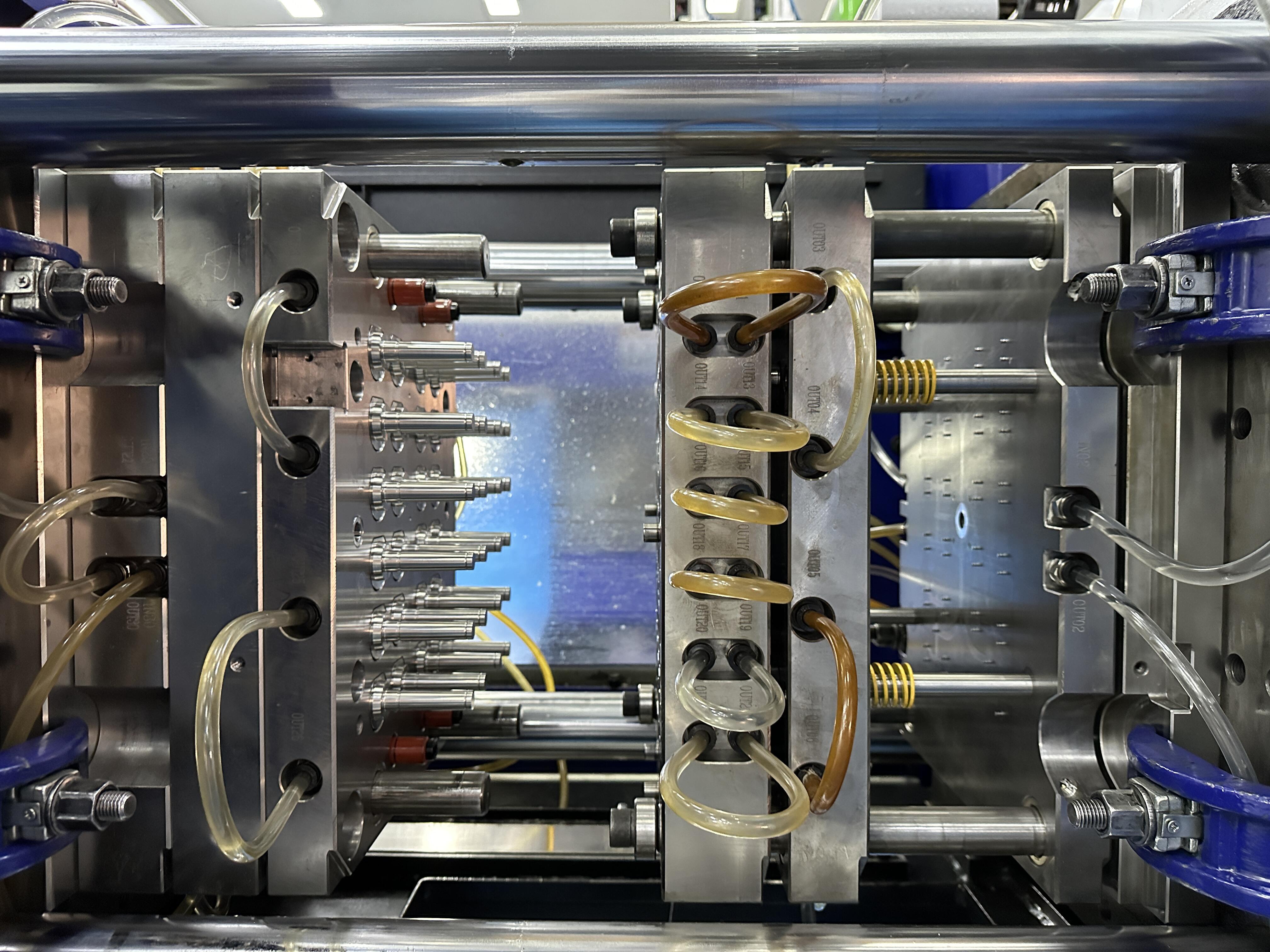

OEM-værktøj er specielt udviklet til at opfylde nøjagtige producenters specificeringer og standarder. Disse værktøjer er designet med præcise mål og tolerancer, der perfekt svarer til originaludstyrets krav. Konstruktionsprocessen omfatter en detaljeret analyse af materialeegenskaber, spændingsfaktorer og driftsbetingelser for at sikre optimal ydelse.

Udviklingen af OEM-værktøj indebærer ofte anvendelse af avancerede computerstøttede designsystemer (CAD) og streng testprocedurer. Denne opmærksomhed på detaljer sikrer, at hvert værktøj integreres perfekt med den tilsigtede maskine og leverer konsekvente, højkvalitetsresultater gennem hele sin levetid.

Kvalitetskontrol og certificering

Et af de mest betydningsfulde aspekter ved OEM-værktøjsudstyr er de strenge kvalitetskontrolforanstaltninger, der gennemføres under produktionen. Hvert værktøj gennemgår omfattende test- og verifikationsprocesser for at sikre, at det opfylder originaludstyrproducentens specifikationer. Dette inkluderer analyse af materialekomposition, kontrol af dimensionel nøjagtighed og ydelsestest under forskellige forhold.

Certificeringsprocesser for OEM-værktøjsudstyr er typisk mere omfattende end for almindelige værktøjer. Disse certificeringer inkluderer ofte detaljerede dokumentationer af testresultater, materialercertificeringer og overholdelse af internationale produktionsstandarder. Dette niveau af kvalitetssikring giver producenterne tillid til værktøjets pålidelighed og ydeevne.

Karakteristika og anvendelser af almindeligt værktøjsudstyr

Produktionsstandarder og alsidighed

Almindelig værktøjsudstyr, som stadig fremstilles i overensstemmelse med branchestandarder, følger typisk mere generelle specifikationer. Disse værktøjer er designet til at være alsidige og kompatible med forskellige typer udstyr i stedet for at være optimeret til specifikke maskiner. Denne tilgang muliggør bredere anvendelse, men kan resultere i mindre variationer i ydelse eller pasform.

Fremstillingsprocessen for almindeligt værktøj fokuserer ofte på at opfylde generelle industrikrav samtidig med, at omkostningseffektiviteten opretholdes. Selvom der stadig er kvalitetskontrolforanstaltninger på plads, kan de være mindre strenge end dem, der anvendes på OEM-værktøj.

OmKostnadsovervejelser og tilgængelighed

Almindeligt værktøj har generelt en lavere startomkostning sammenlignet med OEM-alternativer. Denne prisforskel afspejler den mere standardiserede fremstillingsproces og bredere markedsføring. Mange producenter vælger almindeligt værktøj til ikke-kritiske applikationer eller når budgetbegrænsninger er et primært hensyn.

Den brede tilgængelighed af almindelig værktøjsudstyr betyder hurtigere indkøbstider og flere leverandørmuligheder. Dette kan være særligt fordelagtigt, når der er brug for hurtig udskiftning, eller når man etablerer relationer med flere leverandører for at sikre forsyningskæden.

Sammenligning af ydelse og holdbarhed

Driftsmæssig effektivitet

OEM-værktøjer demonstrerer typisk overlegen driftseffektivitet på grund af deres præcise designspecifikationer. Disse værktøjer kræver ofte mindre justeringstid under opsætningen og opretholder en konstant ydelsesniveau gennem hele deres levetid. Den nøjagtige overensstemmelse med udstyrets specifikationer kan resultere i mindre slid på både værktøjet og den maskine, det anvendes med.

Almindelige værktøjer kan kræve hyppigere justeringer og overvågning for at opretholde optimal ydelse. Selvom de er i stand til at opfylde produktionskravene, kan de ikke nå samme effektivitetsniveau som OEM-modstykkerne, især i højpræcisionsapplikationer.

Langvarighed og vedligeholdelsesanmodninger

Levetiden for OEM-værktøj overstiger ofte den for almindeligt værktøj, især i krævende applikationer. Denne øgede holdbarhed opnås gennem overlegne materialer, præcis ingeniørarbejde og optimal design til specifikke anvendelsesområder. Selvom den oprindelige investering er højere, kan den samlede ejerskabsomkostning være lavere på grund af sjældnere udskiftning.

Vedligeholdelseskrav kan variere betydeligt mellem OEM- og almindeligt værktøj. OEM-værktøj leveres ofte med detaljerede vedligeholdelsesanvisninger og kan kræve specifikke procedurer eller materialer for at opretholde garantiens gyldighed. Almindeligt værktøj følger typisk standardvedligeholdelsesprotokoller, men kan kræve mere hyppig opmærksomhed for at opretholde optimal ydelse.

Gør det rigtige valg for dine produktionsbehov

Applikationsvurdering

Valg mellem OEM-værktøjer og almindelige værktøjer kræver en omhyggelig vurdering af dine specifikke produktionskrav. Afgørende faktorer inkluderer produktionsvolumen, præcisionskrav, budgetbegrænsninger og langsigtede driftsmål. Højpræcisionsoperationer eller kritiske produktionsprocesser retfærdiggør ofte investeringen i OEM-værktøjer.

Overvej indflydelsen af valget af værktøj på produktkvalitet, produktionseffektivitet og samlet udstyrseffektivitet. Nogle anvendelser kan have gavn af en kombineret tilgang, hvor OEM-værktøjer bruges til kritiske operationer og almindelige værktøjer til mindre krævende opgaver.

Samlet kostnansanalyse

En omfattende omkostningsanalyse bør tage højde for mere end blot den oprindelige købspris. Tag forventet værktøjslevetid, vedligeholdelseskrav, potentielle omkostninger ved nedetid og indflydelse på produktkvalitet med i betragtningen. Den højere startomkostning ved OEM-værktøjer kan opvejes af forbedret ydelse, længere levetid og reducerede vedligeholdelsesbehov.

Overvej også den potentielle indvirkning på garantiydelsen for din primære udstyr. Nogle producenter kan kræve brug af OEM-værktøj for at opretholde udstyrets garanti, hvilket gør dette valg afgørende for at beskytte din kapitalinvestering.

Ofte stillede spørgsmål

Hvordan adskiller garantiydelsen sig mellem OEM-værktøj og almindeligt værktøj?

OEM-værktøj har typisk en mere omfattende garantiydelse, ofte inklusive specifikke ydelsesgarantier og længere dækningstid. Garantier for almindeligt værktøj er typisk mere begrænsede i omfang og varighed og fokuserer primært på materiale- og produktionsfejl.

Kan almindeligt værktøj levere samme kvalitetsresultater som OEM-værktøj?

Selvom almindeligt værktøj kan producere acceptable resultater i mange anvendelser, tilbyder OEM-værktøj generelt overlegent præcision og konsistens, især i højpræcisionsfremstillingsprocesser. Forskellen bliver mere tydelig i krævende anvendelser, hvor stramme tolerancer er afgørende.

Hvilke faktorer bør påvirke valget mellem OEM og almindelig værktøjning?

Nøgleovervejelser inkluderer anvendelseskrav, nøjagtighedskrav, budgetbegrænsninger, produktionsvolumen, krav til udstyrsproducentens garanti og langsigtet økonomiske konsekvenser. Beslutningen bør afveje umiddelbare omkostningsovervejelser mod langsigtet driftseffektivitet og kvalitetskrav.