Производственные отрасли по всему миру в значительной степени зависят от прецизионных компонентов, соответствующих точным техническим характеристикам и стандартам производительности. Когда стандартные серийные продукты не могут обеспечить требуемую функциональность, компании обращаются к специализированным производственным решениям, которые предоставляют полный контроль над конструкцией, материалами и производственными процессами. Спрос на индивидуальные производственные подходы растёт экспоненциально по мере усложнения отраслей и ужесточения нормативных требований. Понимание того, какие применения наиболее выигрывают от таких специализированных методов производства, помогает компаниям принимать обоснованные решения в отношении своих производственных стратегий и приоритетов инвестиций.

Применение в производстве медицинских устройств

Компоненты хирургических инструментов

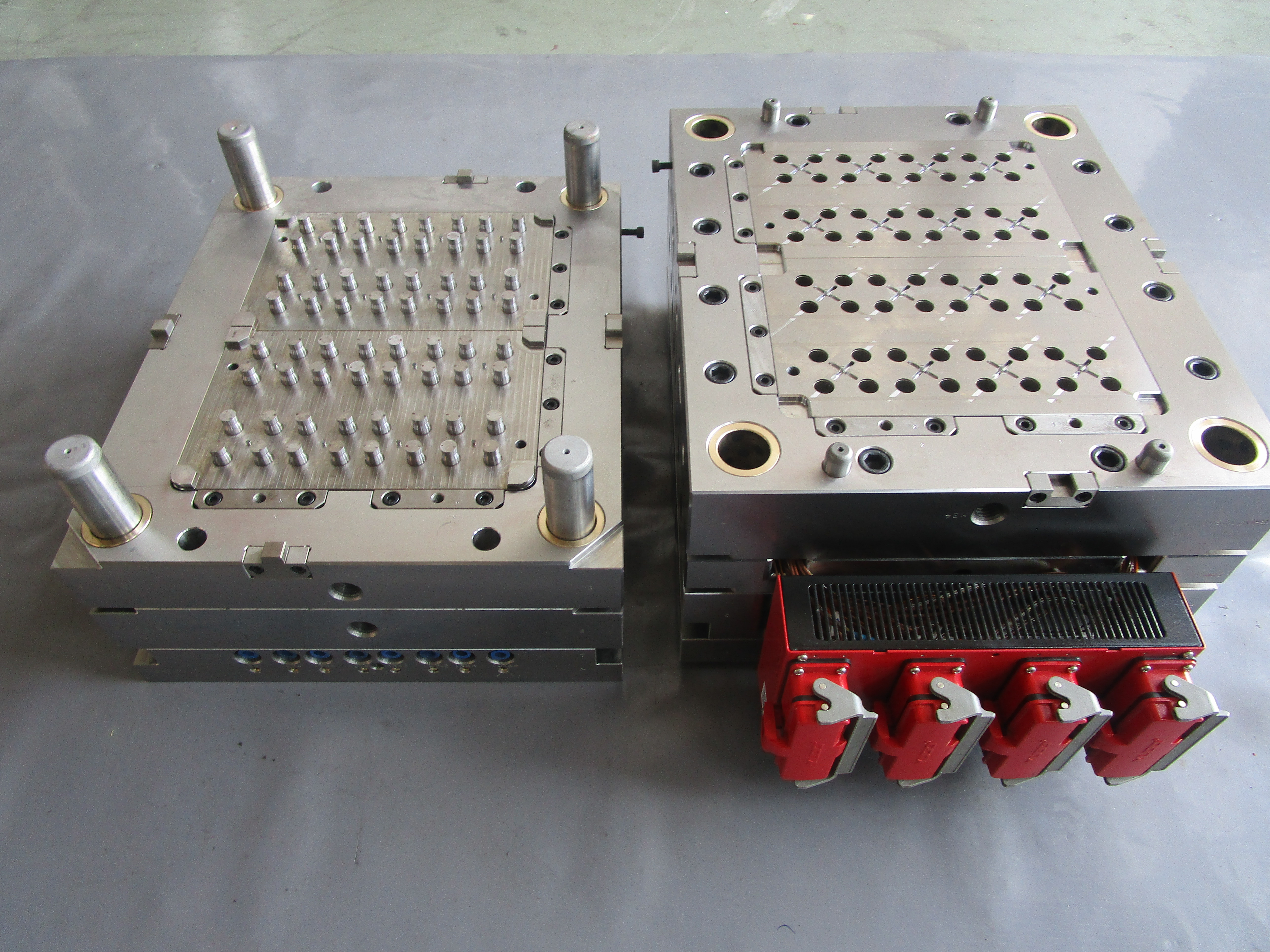

Медицинская отрасль представляет собой один из наиболее сложных секторов в области прецизионного производства, где индивидуальные решения для формования играют ключевую роль при изготовлении оборудования, спасающего жизни. Хирургические инструменты требуют компонентов, соответствующих строгим стандартам биосовместимости, при этом обладающих высокой прочностью и точностью. Процессы индивидуального формования позволяют производителям создавать сложные геометрические формы, которые невозможно получить с помощью традиционных методов механической обработки. Эти специализированные производственные технологии обеспечивают объединение нескольких функций в одном компоненте, что сокращает время сборки и потенциальные точки отказа в критически важных медицинских приложениях.

Производителям медицинского оборудования часто требуются компоненты с определенной отделкой поверхностей, размерными допусками, измеряемыми в микронах, и материалами, способными выдерживать многократные циклы стерилизации. Изготовление индивидуальных пресс-форм обеспечивает гибкость включать эти требования непосредственно в производственный процесс, гарантируя стабильное качество при крупносерийном производстве. Возможность создания компонентов со встроенными элементами, такими как эргономичные ручки, текстурированные поверхности для лучшего удержания и точные механические соединения, делает литье под давление по индивидуальным формам незаменимым при разработке хирургических инструментов.

Корпус диагностического оборудования

Производители диагностического оборудования сталкиваются с уникальными задачами при создании корпусов, которые обеспечивают защиту чувствительных электронных компонентов и в то же время предоставляют удобный интерфейс для медицинских работников. Индивидуальные решения литьевого формования позволяют изготавливать сложные конструкции корпусов, объединяющие несколько функциональных элементов, включая системы управления кабелями, вентиляционные каналы и экранирование от электромагнитных помех. Эти корпуса также должны соответствовать строгим нормативным требованиям к медицинским устройствам, сохраняя эстетичный вид и простоту очистки в клинических условиях.

Гибкость, обеспечиваемая процессами изготовления индивидуальных форм, позволяет производителям диагностического оборудования оптимизировать свои конструкции для конкретных применений, будь то создание портативных устройств для тестирования у постели больного или крупных стационарных систем для лабораторий больниц. Производство индивидуальных форм обеспечивает возможность интеграции таких функций, как герметичные интерфейсы для работы со агрессивными чистящими химикатами, ударопрочные материалы для портативного оборудования и прецизионные крепёжные системы для чувствительных оптических или электронных компонентов.

Приложения в автомобильной промышленности

Производство компонентов двигателей

Автомобильная промышленность активно использует производство индивидуальных форм для изготовления критически важных компонентов двигателя, которые должны выдерживать экстремальные температуры, давление и воздействие химических веществ. Производители двигателей требуют компоненты с точной размерной точностью, чтобы обеспечить правильное уплотнение, оптимальную производительность и долгосрочную надежность. Процессы индивидуального формования позволяют создавать сложные внутренние геометрии, которые оптимизируют поток жидкости, уменьшают вес и повышают общую эффективность двигателя, сохраняя при этом структурную целостность, необходимую для высокопроизводительных применений.

Современные автомобильные двигатели включают в себя все более сложные конструкции, которые значительно выигрывают от индивидуальная форма производственные возможности. Эти процессы позволяют производить легкие компоненты с интегрированными каналами охлаждения, оптимизированным распределением материала для управления напряжением и точными соединениями, которые устраняют необходимость в дополнительных прокладках или уплотнительных материалах. Возможность интеграции нескольких функций в едином литом компоненте снижает сложность сборки и потенциальные точки отказа в критически важных системах двигателя.

Системы компонентов интерьера

Компоненты салона автомобилей создают уникальные производственные задачи, требующие гибкости и точности, обеспечиваемых индивидуальными решениями литьевого формования. Эти компоненты должны соответствовать высоким эстетическим требованиям и включать сложные функциональные элементы, такие как встроенные электронные системы, системы климат-контроля и средства безопасности. Процессы индивидуального литья позволяют производителям создавать цельные конструкции, объединяющие различные материалы и текстуры, при одновременном соблюдении единых стандартов качества и долговечности в условиях массового производства.

Рынок автомобильных интерьеров требует компоненты, способные выдерживать экстремальные перепады температур, воздействие ультрафиолета и постоянное использование, сохраняя при этом свой внешний вид и функциональность. Изготовление индивидуальных форм позволяет интегрировать такие особенности, как поверхности с эффектом мягкого прикосновения, встроенные системы освещения и точные монтажные точки для электронных компонентов. Данный метод производства также обеспечивает создание компонентов с различной толщиной стенок, оптимизированной под конкретные схемы нагрузки и цели снижения веса.

Применения в аэрокосмической и оборонной отраслях

Производство конструкционных компонентов

Авиационно-космическая отрасль представляет собой одни из самых сложных условий эксплуатации для изготовленных компонентов, требуя материалов и конструкций, способных выдерживать экстремальные условия при минимальном весе и максимальной надежности. Производство индивидуальных форм позволяет инженерам в области авиакосмической техники создавать компоненты с оптимизированным распределением материала, встроенными усиливающими структурами и сложными геометриями, которые невозможно достичь традиционными методами производства. Эти компоненты должны соответствовать строгим сертификационным требованиям и обеспечивать стабильную производительность на протяжении всего срока эксплуатации.

Аэрокосмическая отрасль выигрывает от индивидуальных решений литьевого формования, которые позволяют интегрировать несколько функций в едином компоненте, снижая общую сложность и вес системы. Процессы индивидуального литья позволяют создавать компоненты с внутренними структурами, оптимизированными под конкретные траектории нагрузки, встроенными крепёжными точками для дополнительных систем и поверхностями, разработанными для определённых аэродинамических или тепловых требований. Точность и воспроизводимость, обеспечиваемые этими методами производства, необходимы для соблюдения стандартов качества, предъявляемых к аэрокосмическим приложениям.

Системы корпусов авионики

Авионические системы требуют специализированных решений для корпусов, которые защищают чувствительные электронные компоненты от электромагнитных помех, вибраций, экстремальных температур и других внешних воздействий, характерных для авиационно-космических применений. Производство индивидуальных форм позволяет создавать корпуса с интегрированной электромагнитной защитой, точными каналами охлаждения и функциями поглощения ударов, сохраняя при этом требования к малому весу, критически важным для авиационно-космической отрасли. Эти корпуса также должны обеспечивать легкий доступ для технического обслуживания, надежное крепление и герметизацию от внешней среды.

Сложность современных авиационных систем требует решения по корпусированию, способного разместить несколько электронных модулей, систем охлаждения и интерфейсных соединений в ограниченном пространстве. Процессы изготовления индивидуальных форм позволяют создавать корпуса с точно расположенными точками крепления, встроенными системами управления кабелями и оптимизированной внутренней геометрией, которые максимизируют эффективность охлаждения, одновременно минимизируя вес и требования к пространству. Возможность интеграции нескольких функциональных элементов в единую литую деталь снижает сложность сборки и повышает общую надёжность системы.

Электроника и технологический сектор

Корпуса для бытовой электроники

Индустрия потребительской электроники в значительной степени зависит от производства индивидуальных пресс-форм для создания корпусов, сочетающих эстетическую привлекательность и функциональные характеристики. Эти корпуса должны защищать чувствительные электронные компоненты, обеспечивать удобный пользовательский интерфейс и поддерживать конкурентоспособные производственные затраты. Процессы изготовления индивидуальных форм позволяют производителям электроники создавать сложные конструкции, объединяющие несколько материалов, текстур и функциональных элементов, при соблюдении строгих допусков по размерам и требованиям к отделке поверхности.

Современная потребительская электроника требует корпусов, способных вместить все более сложные внутренние компоновки, сохраняя при этом изысканный внешний вид. Производство индивидуальных форм позволяет создавать корпуса с интегрированными системами охлаждения, точными крепежными элементами для электронных компонентов и оптимизированной толщиной стенок, обеспечивающей баланс между защитой, весом и стоимостью. Гибкость процессов индивидуального формования также позволяет быстро вносить изменения в конструкции для соответствия изменяющимся рыночным требованиям и технологическим условиям.

Системы промышленного управления

Системам промышленной автоматики требуются прочные корпуса, способные выдерживать жесткие условия производственной среды и обеспечивающие надежную защиту чувствительных электронных компонентов. Решения с использованием специальных форм позволяют производителям создавать корпуса, специально разработанные для конкретных условий эксплуатации, будь то литейные цеха с высокой температурой, химические производства с агрессивной средой или наружные установки, подверженные экстремальным погодным условиям. Эти корпуса должны обеспечивать защиту от электромагнитных помех, герметичность от внешней среды и удобный доступ при техническом обслуживании, сохраняя при этом долгосрочную надежность.

Рынок промышленной электроники выигрывает от возможностей производства индивидуальных форм, которые позволяют интегрировать специализированные функции, такие как взрывозащищенные конструкции, коррозионностойкие материалы и точные системы крепления для тяжелых компонентов. Процессы изготовления индивидуальных форм позволяют создавать корпуса с оптимизированной внутренней компоновкой, обеспечивающей максимальную эффективность охлаждения, четкие пути прокладки кабелей и возможность будущего расширения систем. Возможность адаптации материалов и конструктивных особенностей под конкретные применения обеспечивает оптимальную производительность и долгий срок службы в тяжелых промышленных условиях.

Особые аспекты производства

Выбор материала и его свойства

Успех применения индивидуальных форм в значительной степени зависит от выбора подходящих материалов, которые соответствуют конкретным эксплуатационным требованиям и совместимы с выбранными производственными процессами. Разные области применения требуют материалы с различными свойствами, такими как химическая стойкость, температурная устойчивость, электропроводность или изоляционные свойства, а также механическая прочность. Производство индивидуальных форм обеспечивает гибкость в работе со специализированными материалами, которые могут не подходить для стандартных производственных процессов, что позволяет создавать компоненты, оптимизированные для конкретных условий эксплуатации.

Современные достижения в области материаловедения расширили ассортимент вариантов для применения в индивидуальных формах, включая высокопрочные полимеры, композитные материалы и специальные сплавы, разработанные для конкретных отраслей промышленности. При выборе материала необходимо учитывать не только текущие требования к эксплуатационным характеристикам, но и долгосрочные факторы, такие как особенности старения, деградация под воздействием окружающей среды и совместимость с другими компонентами системы. Процессы производства индивидуальных форм могут быть оптимизированы под каждый тип материала, что обеспечивает стабильное качество и производительность на протяжении всех этапов производства.

Контроль качества и проверка

Производство индивидуальных форм требует сложных систем контроля качества, чтобы обеспечить соответствие изготавливаемых компонентов всем установленным требованиям и стандартам производительности. Эти системы должны быть способны измерять сложные геометрические формы, проверять свойства материалов и подтверждать функциональную работоспособность в условиях имитации эксплуатации. Инвестиции в комплексные системы контроля качества необходимы для применений, при которых выход компонента из строя может привести к угрозе безопасности, нарушению нормативных требований или значительным экономическим потерям.

Процессы валидации для приложений с нестандартными формами зачастую требуют специализированного испытательного оборудования и процедур, разработанных специально для каждого типа применения. Это может включать испытания в условиях окружающей среды для моделирования рабочих условий, механические испытания для проверки прочности и долговечности, а также функциональные испытания для обеспечения правильной работы в составе полных систем. Требования к документированию и прослеживаемости компонентов нестандартных форм часто превышают требования для стандартной продукции, что требует комплексных систем учёта, отслеживающих материалы, процессы и результаты испытаний на протяжении всего производственного цикла.

Экономические и стратегические преимущества

Стратегии оптимизации затрат

Хотя производство индивидуальных форм, как правило, связано с более высокими первоначальными затратами по сравнению со стандартной продукцией, долгосрочные экономические выгоды зачастую оправдывают такие вложения для соответствующих областей применения. Возможность оптимизации конструкций под конкретные требования может привести к значительной экономии материалов, снижению затрат на сборку и улучшению эксплуатационных характеристик изделий, что обеспечивает конкурентные преимущества на рынке. Процессы литья по индивидуальным формам также позволяют объединять несколько функций в одном компоненте, уменьшая общую сложность системы и сопутствующие расходы.

Экономические преимущества производства индивидуальных форм становятся более значительными с увеличением объемов производства, поскольку первоначальные затраты на оснастку распределяются на большее количество единиц продукции. Кроме того, возможность оптимизации производственных процессов для конкретных компонентов может привести к повышению эффективности производства, снижению отходов и улучшению контроля качества по сравнению с альтернативными методами изготовления. Компаниям необходимо тщательно оценивать совокупную стоимость владения при рассмотрении решений по индивидуальным формам, включая такие факторы, как амортизация оснастки, производственная эффективность, затраты на качество и конкурентоспособность на рынке.

Управление цепочками поставок и рисками

Производство индивидуальных форм может обеспечить значительные стратегические преимущества в плане контроля цепочки поставок и управления рисками. Компании, инвестирующие в возможности литья под давлением по индивидуальным заказам, получают больший контроль над графиками производства, стандартами качества и защитой интеллектуальной собственности. Такой контроль становится особенно ценным в отраслях с жесткими нормативными требованиями или там, где наличие компонентов напрямую влияет на производственные возможности и отношения с клиентами.

Возможность производить специальные компоненты на внутренних мощностях или с привлечением тщательно отобранных партнеров снижает зависимость от поставщиков стандартной продукции и обеспечивает большую гибкость при реагировании на изменения рынка или технические требования. Производство специальной оснастки также позволяет компаниям защищать собственные разработки и сохранять конкурентные преимущества за счет контроля производственных процессов. Стратегическая ценность таких возможностей зачастую выходит за рамки немедленных соображений затрат и включает такие факторы, как скорость инноваций, оперативность реагирования на рынок и долгосрочная конкурентная позиция.

Часто задаваемые вопросы

Какие отрасли получают наибольшую выгоду от решений в области производства специальной оснастки

Медицинское оборудование, автомобильная, аэрокосмическая и электронная отрасли являются основными получателями решений в области производства индивидуальных форм. Эти отрасли нуждаются в компонентах, отвечающих строгим стандартам производительности, нормативным требованиям и специфическим функциональным характеристикам, которых невозможно достичь с помощью стандартных производственных процессов. Особенно выигрывают медицинские применения благодаря требованиям биосовместимости и высокой точности, тогда как в автомобильной промышленности индивидуальное формование используется для снижения веса и интеграции функциональных возможностей. В аэрокосмической отрасли требуются лёгкие и высокопрочные характеристики, достижимые именно с помощью процессов индивидуального формования.

В чём различие между решениями с использованием индивидуальных форм и традиционными методами производства

Изготовление индивидуальных форм обеспечивает превосходную гибкость в проектировании, оптимизацию материалов и возможность интеграции нескольких функций в отдельные компоненты по сравнению с традиционными методами механической обработки или сборки. Хотя первоначальные затраты на оснастку, как правило, выше, литье с использованием индивидуальных форм обеспечивает лучшую стабильность размеров, снижает отходы материала и уменьшает стоимость единицы продукции при средних и высоких объемах производства. Данный процесс также позволяет создавать сложные геометрические формы и внутренние элементы, которые было бы невозможно или чрезвычайно дорого реализовать традиционными методами производства.

Какие факторы определяют целесообразность использования изготовления индивидуальных форм для конкретного применения

Ключевые факторы включают требования к объему производства, сложность компонентов, спецификации материалов, размерные допуски и стоимостные соображения. Применения, требующие высокой точности, сложных геометрий, специализированных материалов или интегрированной функциональности, как правило, выигрывают от индивидуальных решений с использованием специальных форм. При принятии решения также следует учитывать совокупную стоимость владения, включая амортизацию оснастки, эффективность производства, затраты на контроль качества, а также стратегические факторы, такие как защита интеллектуальной собственности и контроль цепочки поставок.

Какие временные аспекты следует учитывать при разработке индивидуальных форм

Проекты с использованием индивидуальных форм, как правило, требуют более длительных сроков разработки по сравнению с применением стандартных компонентов, причём создание первоначальной оснастки зачастую занимает несколько недель или месяцев в зависимости от сложности. Однако после завершения изготовления оснастки производство может осуществляться значительно быстрее, чем при использовании альтернативных методов изготовления. При составлении графиков проектов компании должны учитывать итеративные процессы проектирования, испытания прототипов и этапы проверки. Инвестиции в тщательное планирование и этапы разработки, как правило, приводят к более эффективному производству и лучшим результатам в долгосрочной перспективе.

Содержание

- Применение в производстве медицинских устройств

- Приложения в автомобильной промышленности

- Применения в аэрокосмической и оборонной отраслях

- Электроника и технологический сектор

- Особые аспекты производства

- Экономические и стратегические преимущества

-

Часто задаваемые вопросы

- Какие отрасли получают наибольшую выгоду от решений в области производства специальной оснастки

- В чём различие между решениями с использованием индивидуальных форм и традиционными методами производства

- Какие факторы определяют целесообразность использования изготовления индивидуальных форм для конкретного применения

- Какие временные аспекты следует учитывать при разработке индивидуальных форм