Przemysł na całym świecie w dużej mierze polega na precyzyjnych komponentach spełniających dokładne specyfikacje i standardy wydajności. Gdy standardowe produkty z półki nie zapewniają wymaganej funkcjonalności, firmy sięgają po specjalistyczne rozwiązania produkcyjne, które oferują pełną kontrolę nad projektem, materiałami i procesami produkcyjnymi. Popyt na dostosowane podejścia do produkcji rośnie wykładniczo w miarę jak branże stają się coraz bardziej zaawansowane, a wymagania regulacyjne coraz surowsze. Zrozumienie, w jakich zastosowaniach najbardziej opłaca się stosować te specjalistyczne metody produkcji, może pomóc przedsiębiorstwom w podjęciu świadomych decyzji dotyczących strategii produkcyjnych i priorytetów inwestycyjnych.

Zastosowania w produkcji urządzeń medycznych

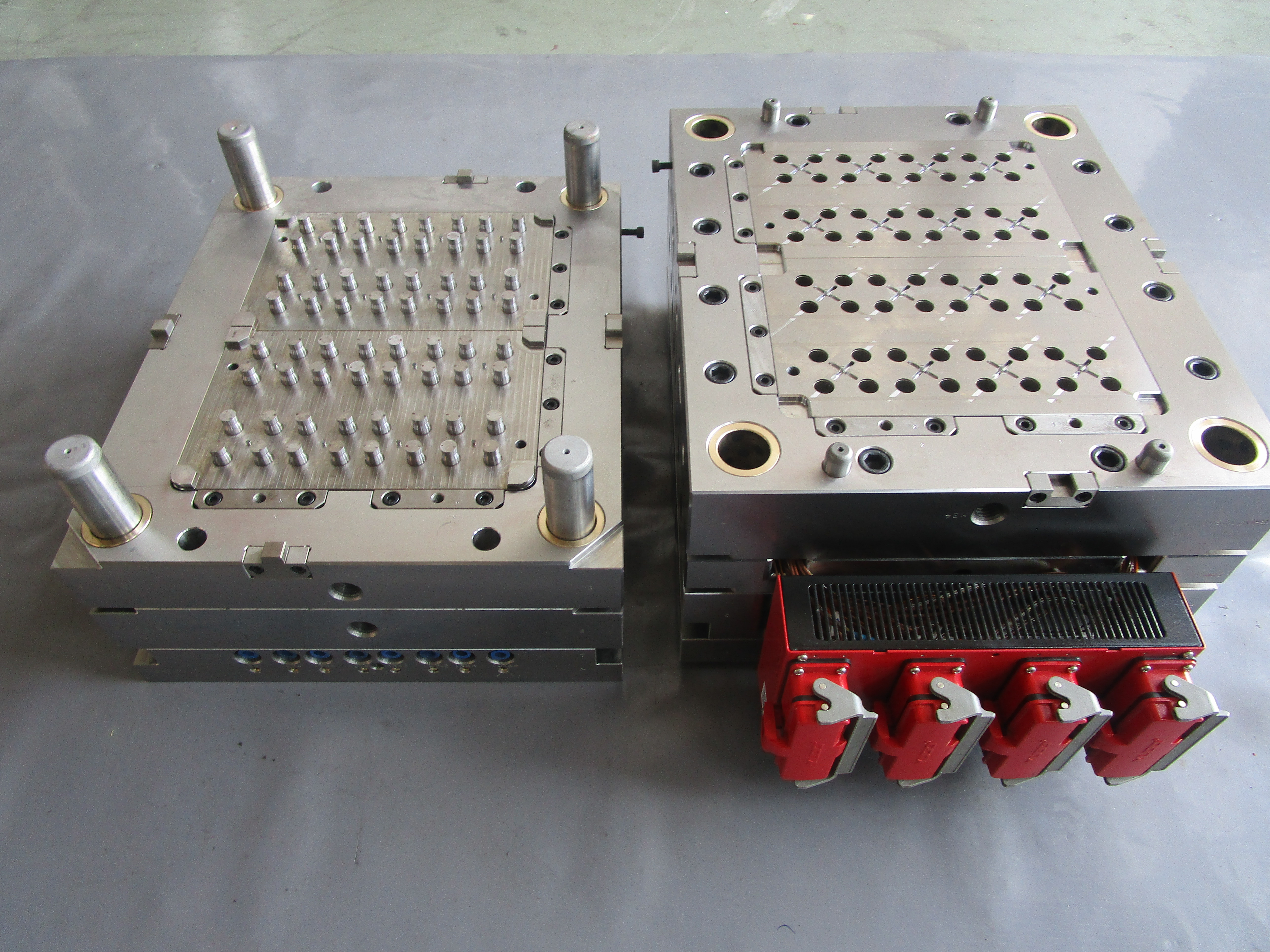

Elementy instrumentów chirurgicznych

Branża urządzeń medycznych to jedna z najbardziej wymagających dziedzin w zakresie precyzyjnej produkcji, gdzie kluczową rolę odgrywają indywidualne rozwiązania form wytwarzania sprzętu ratującego życie. Instrukty chirurgiczne wymagają komponentów spełniających rygorystyczne normy biokompatybilności, jednocześnie zachowujących wyjątkową trwałość i dokładność. Procesy formowania na miarę pozwalają producentom tworzyć skomplikowane geometrie, których nie dałoby się osiągnąć tradycyjnymi metodami obróbki skrawaniem. Te specjalistyczne techniki produkcyjne umożliwiają integrację wielu funkcji w pojedynczych komponentach, co skraca czas montażu i zmniejsza potencjalne punkty awarii w krytycznych zastosowaniach medycznych.

Producenci urządzeń medycznych często wymagają komponentów o określonych wykończeniach powierzchni, dokładnościach wymiarowych mierzonych w mikronach oraz materiałach odpornych na cykliczną sterylizację. Produkcja form specjalnych zapewnia elastyczność umożliwiającą bezpośrednie wprowadzenie tych wymagań do procesu produkcyjnego, gwarantując spójną jakość w dużych seriach produkcji. Możliwość tworzenia komponentów z zintegrowanymi funkcjami, takimi jak ergonomiczne uchwyty, powierzchnie teksturowane ułatwiające obsługę czy precyzyjne interfejsy mechaniczne, czyni formowanie specjalne niezastąpionym w rozwoju instrumentów chirurgicznych.

Obudowy sprzętu diagnostycznego

Producenci sprzętu diagnostycznego stoją przed unikalnymi wyzwaniami w tworzeniu obudów, które chronią wrażliwe komponenty elektroniczne, jednocześnie zapewniając przyjazne dla użytkownika interfejsy dla pracowników służby zdrowia. Spersonalizowane rozwiązania form pozwalają na produkcję złożonych projektów obudów integrujących wiele elementów funkcyjnych, w tym systemy zarządzania przewodami, kanały wentylacyjne oraz osłony elektromagnetyczne. Obudowy te muszą również spełniać rygorystyczne wymagania regulacyjne dotyczące urządzeń medycznych, zachowując przy tym atrakcyjny wygląd oraz łatwość czyszczenia w środowiskach klinicznych.

Elastyczność oferowana przez procesy formowania na zamówienie pozwala producentom sprzętu diagnostycznego na optymalizację projektów pod kątem konkretnych zastosowań, niezależnie od tego, czy chodzi o tworzenie przenośnych urządzeń do testów punktu opieki, czy dużych stacjonarnych systemów dla laboratoriów szpitalnych. Produkcja form na zamówienie umożliwia integrację takich funkcji jak uszczelnione interfejsy odporność na agresywne środki czyszczące, materiały odporne na uderzenia dla przenośnego sprzętu oraz precyzyjne systemy montażowe dla wrażliwych komponentów optycznych lub elektronicznych.

Zastosowania w przemyśle motoryzacyjnym

Produkcja komponentów silnikowych

Przemysł motoryzacyjny przyjął produkcję form specjalnych do wytwarzania kluczowych komponentów silników, które muszą wytrzymać skrajne temperatury, ciśnienia oraz oddziaływanie chemiczne. Producenci silników wymagają komponentów o precyzyjnej dokładności wymiarowej, aby zagwarantować odpowiednie uszczelnienie, optymalną wydajność i długotrwałą niezawodność. Procesy formowania na zamówienie umożliwiają tworzenie złożonych geometrii wewnętrznych, które optymalizują przepływ cieczy, zmniejszają wagę oraz poprawiają ogólną sprawność silnika, zachowując jednocześnie integralność konstrukcyjną niezbędną w zastosowaniach wysokowydajnych.

Nowoczesne silniki samochodowe obejmują coraz bardziej zaawansowane projekty, które znacząco korzystają z niestandardowa forma możliwości produkcyjne. Te procesy umożliwiają wytwarzanie lekkich komponentów z wbudowanymi kanałami chłodzenia, zoptymalizowanym rozmieszczeniem materiału do zarządzania naprężeniami oraz precyzyjnymi interfejsami, które eliminują potrzebę stosowania dodatkowych uszczelek lub materiałów uszczelniających. Możliwość integrowania wielu funkcji w pojedynczych formowanych komponentach zmniejsza złożoność montażu i potencjalne punkty awarii w krytycznych systemach silnika.

Systemy Komponentów Wewnętrznych

Elementy wnętrza pojazdów samochodowych stwarzają unikalne wyzwania produkcyjne, wymagające elastyczności i precyzji oferowanych przez niestandardowe rozwiązania form wtryskowych. Elementy te muszą spełniać wysokie standardy estetyczne, jednocześnie integrując złożone funkcjonalne elementy, takie jak wbudowana elektronika, systemy klimatyzacji oraz funkcje bezpieczeństwa. Procesy formowania niestandardowego pozwalają producentom na tworzenie bezszwowych projektów łączących różne materiały i tekstury, zapewniając przy tym spójne standardy jakości i trwałości w całych seriach produkcyjnych o dużej liczbie sztuk.

Rynek wnętrza samochodowego wymaga komponentów, które wytrzymują ekstremalne wahania temperatur, oddziaływanie promieni UV oraz ciągłe użytkowanie, zachowując jednocześnie wygląd i funkcjonalność. Produkcja form na zamówienie umożliwia integrację takich cech jak powierzchnie o miękkim dotyku, wbudowane systemy oświetlenia oraz precyzyjne punkty montażowe dla komponentów elektronicznych. Takie podejście produkcyjne pozwala również na tworzenie elementów o zróżnicowanej grubości ścianek zoptymalizowanej pod kątem konkretnych schematów obciążeń i celów redukcji masy.

Aplikacje lotnicze i obronne

Wytwarzanie elementów konstrukcyjnych

Zastosowania w przemyśle lotniczym to jedne z najbardziej wymagających środowisk dla wytworzonych komponentów, wymagające materiałów i projektów, które mogą wytrzymać ekstremalne warunki, zachowując minimalną wagę i maksymalną niezawodność. Produkcja form specjalnych pozwala inżynierom lotnictwa na tworzenie komponentów o zoptymalizowanym rozmieszczeniu materiału, wbudowanych strukturach wzmocnienia oraz skomplikowanych geometriach, których nie dałoby się osiągnąć tradycyjnymi metodami produkcji. Komponenty te muszą spełniać rygorystyczne wymagania certyfikacyjne, zapewniając jednocześnie spójną wydajność przez cały okres swojej eksploatacji.

Przemysł lotniczy korzysta z niestandardowych rozwiązań formowania, które pozwalają na integrację wielu funkcji w pojedynczych komponentach, zmniejszając ogólną złożoność systemu oraz jego wagę. Procesy formowania niestandardowego umożliwiają tworzenie komponentów o strukturach wewnętrznych zoptymalizowanych pod kątem konkretnych ścieżek obciążeń, zintegrowanych punktach mocowania dla dodatkowych systemów oraz powierzchniach zaprojektowanych pod kątem określonych wymagań aerodynamicznych lub termicznych. Precyzja i powtarzalność oferowane przez te metody produkcji są niezbędne do spełnienia standardów jakości wymaganych w zastosowaniach lotniczych.

Systemy obudów avioniki

Systemy awioniki wymagają specjalistycznych rozwiązań obudów, które chronią wrażliwe komponenty elektroniczne przed zakłóceniami elektromagnetycznymi, wibracjami, skrajnymi temperaturami oraz innymi zagrożeniami środowiskowymi występującymi powszechnie w zastosowaniach lotniczych. Produkcja form na zamówienie umożliwia tworzenie obudów z wbudowanym ekranowaniem elektromagnetycznym, precyzyjnymi kanałami chłodzenia oraz funkcjami tłumiącymi wstrząsy, przy jednoczesnym zachowaniu wymogu lekkości, kluczowego dla zastosowań lotniczych. Obudowy te muszą również zapewniać łatwy dostęp podczas konserwacji, a także bezpieczne zamocowanie i uszczelnienie środowiskowe.

Złożoność współczesnych systemów awioniki wymaga rozwiązań obudów, które mogą pomieścić wiele modułów elektronicznych, systemy chłodzenia oraz połączenia interfejsowe w ograniczonej przestrzeni. Procesy formowania na miarę umożliwiają tworzenie obudów z dokładnie rozmieszczonymi punktami montażowymi, zintegrowanymi systemami prowadzenia kabli oraz zoptymalizowaną geometrią wewnętrzną, co maksymalizuje efektywność chłodzenia, jednocześnie minimalizując wagę i wymagania przestrzenne. Możliwość integracji wielu elementów funkcyjnych w pojedynczych formowanych komponentach zmniejsza złożoność montażu i poprawia ogólną niezawodność systemu.

Sektor elektroniki i technologii

Obudowy urządzeń elektroniki użytkowej

Przemysł elektroniki konsumenckiej w dużym stopniu polega na produkcji form specjalnych do tworzenia obudów łączących walory estetyczne z funkcjonalnością. Obudowy te muszą chronić wrażliwe komponenty elektroniczne, zapewniać przyjazne dla użytkownika interfejsy oraz utrzymywać konkurencyjne koszty produkcji. Procesy formowania za pomocą form specjalnych pozwalają producentom sprzętu elektronicznego na tworzenie skomplikowanych projektów integrujących różne materiały, tekstury i elementy funkcjonalne, jednocześnie spełniając rygorystyczne wymagania dotyczące dokładności wymiarów i jakości powierzchni.

Nowoczesna elektronika konsumencka wymaga obudów, które mogą pomieścić coraz bardziej złożone układy wewnętrzne, zachowując przy tym elegancką zewnętrzną formę. Produkcja form na zamówienie pozwala na tworzenie obudów z wbudowanymi systemami chłodzenia, precyzyjnymi punktami mocowania komponentów elektronicznych oraz zoptymalizowaną grubością ścianek, które zapewniają równowagę między ochroną a wagą i kosztem. Elastyczność procesów formowania na zamówienie umożliwia również szybkie iteracje projektowe, aby sprostać zmieniającym się wymaganiom rynku i technologii.

Systemy kontroli przemysłowej

Systemy sterowania przemysłowego wymagają solidnych obudów, które wytrzymają surowe warunki środowiskowe w produkcji, zapewniając jednocześnie niezawodną ochronę wrażliwych komponentów elektronicznych. Odpowiednie formy umożliwiają producentom tworzenie obudów specjalnie zaprojektowanych dla ich środowiska pracy, niezależnie od tego, czy chodzi o hale odlewnicze o wysokiej temperaturze, zakłady chemiczne o działaniu korozyjnym, czy instalacje zewnętrzne narażone na skrajne warunki atmosferyczne. Obudowy te muszą zapewniać ochronę przed zakłóceniami elektromagnetycznymi, uszczelnienie środowiskowe oraz łatwy dostęp do konserwacji, zachowując jednocześnie długotrwałą trwałość.

Rynek elektroniki przemysłowej korzysta z możliwości produkcji form specjalnych, które pozwalają na integrację wyspecjalizowanych funkcji, takich jak konstrukcje odporne na wybuchy, materiały odporne na korozję oraz precyzyjne systemy montażowe dla ciężkich komponentów. Procesy formowania specjalnego umożliwiają tworzenie obudów o zoptymalizowanej wewnętrznej układance, co maksymalizuje efektywność chłodzenia, zapewnia przejrzyste trasy prowadzenia kabli oraz umożliwia rozbudowę systemu w przyszłości. Możliwość dostosowania materiałów i cech konstrukcyjnych do konkretnych zastosowań gwarantuje optymalną wydajność i długą żywotność w wymagających warunkach przemysłowych.

Wyspecjalizowane aspekty produkcji

Dobór Materiału i Jego Właściwości

Sukces zastosowań form niestandardowych w dużej mierze zależy od wyboru odpowiednich materiałów spełniających konkretne wymagania eksploatacyjne i jednocześnie kompatybilnych z wybranymi procesami produkcyjnymi. Różne zastosowania wymagają materiałów o różnych właściwościach, takich jak odporność chemiczna, stabilność temperaturowa, przewodność elektryczna lub izolacyjność oraz wytrzymałość mechaniczna. Produkcja form niestandardowych zapewnia elastyczność w pracy z materiałami specjalnymi, które mogą nie nadawać się do standardowych procesów produkcyjnych, umożliwiając tworzenie komponentów zoptymalizowanych pod kątem konkretnych warunków pracy.

Nowoczesna nauka o materiałach poszerzyła zakres opcji dostępnych w zastosowaniach form specjalnych, w tym polimery wysokiej wydajności, materiały kompozytowe oraz stopy specjalne zaprojektowane dla konkretnych branż. Proces doboru musi uwzględniać nie tylko bezpośrednie wymagania dotyczące wydajności, ale także długoterminowe czynniki, takie jak cechy starzenia, degradacja środowiskowa oraz kompatybilność z innymi komponentami systemu. Procesy wytwarzania form specjalnych mogą być zoptymalizowane pod kątem każdego typu materiału, zapewniając spójną jakość i wydajność w całym cyklu produkcji.

Kontrola jakości i walidacja

Produkcja form na zamówienie wymaga zaawansowanych systemów kontroli jakości, aby zagwarantować, że wytwarzane komponenty spełniają wszystkie określone wymagania i standardy wydajności. Te systemy muszą być w stanie mierzyć złożone geometrie, weryfikować właściwości materiałów oraz potwierdzać wydajność funkcjonalną w symulowanych warunkach pracy. Inwestycja w kompleksowe systemy kontroli jakości jest niezbędna w zastosowaniach, w których awaria komponentu może prowadzić do zagrożeń bezpieczeństwa, naruszeń przepisów lub znaczących strat ekonomicznych.

Procesy walidacji dla zastosowań form niestandardowych często wymagają specjalistycznego sprzętu i procedur testowych zaprojektowanych specjalnie dla każdego typu zastosowania. Mogą one obejmować badania środowiskowe w celu symulacji warunków pracy, badania mechaniczne w celu weryfikacji wytrzymałości i trwałości oraz testy funkcjonalne mające na celu zapewnienie prawidłowego działania w ramach kompletnych systemów. Wymagania dotyczące dokumentacji i śledzenia dla komponentów form niestandardowych są często bardziej rygorystyczne niż dla produktów standardowych, co wymaga kompleksowych systemów rejestracji danych, które rejestrują materiały, procesy i wyniki testów na każdym etapie produkcji.

Korzyści ekonomiczne i strategiczne

Strategie optymalizacji kosztów

Chociaż produkcja form na zamówienie zazwyczaj wiąże się z wyższymi początkowymi kosztami inwestycyjnymi w porównaniu do produktów standardowych, długoterminowe korzyści ekonomiczne często uzasadniają ten wydatek w odpowiednich zastosowaniach. Możliwość optymalizacji projektów pod kątem konkretnych wymagań może przynieść znaczące oszczędności materiałów, obniżyć koszty montażu oraz poprawić wydajność produktu, co przełoży się na przewagę konkurencyjną na rynku. Procesy formowania na zamówienie pozwalają również na integrację wielu funkcji w pojedynczych komponentach, redukując tym samym ogólny poziom skomplikowania systemu oraz powiązane z nim koszty.

Korzyści ekonomiczne wynikające z produkcji form wtryskowych na zamówienie stają się bardziej widoczne wraz ze wzrostem wielkości produkcji, ponieważ początkowe koszty oprzyrządowania są rozłożone na większe ilości. Dodatkowo, możliwość optymalizacji procesów produkcyjnych dla konkretnych komponentów może przekładać się na wyższą efektywność produkcji, mniejsze marnotrawstwo oraz lepszą kontrolę jakości w porównaniu z innymi metodami wytwarzania. Przedsiębiorstwa muszą starannie przeanalizować całkowity koszt posiadania przy rozważaniu rozwiązań z użyciem form na zamówienie, uwzględniając takie czynniki jak amortyzacja oprzyrządowania, efektywność produkcji, koszty jakości oraz konkurencyjność na rynku.

Łańcuch dostaw i zarządzanie ryzykiem

Wytwarzanie form na zamówienie może zapewnić znaczące korzyści strategiczne pod względem kontroli łańcucha dostaw i zarządzania ryzykiem. Firmy inwestujące w możliwości formowania na zamówienie uzyskują większą kontrolę nad harmonogramami produkcji, standardami jakości oraz ochroną własności intelektualnej. Ta kontrola staje się szczególnie cenna w branżach charakteryzujących się surowymi wymaganiami regulacyjnymi lub tam, gdzie dostępność komponentów bezpośrednio wpływa na możliwości produkcyjne i relacje z klientami.

Możliwość wytwarzania niestandardowych komponentów we własnym zakresie lub za pośrednictwem starannie wybranych partnerów zmniejsza zależność od dostawców standardowych produktów i zapewnia większą elastyczność w reagowaniu na zmiany rynkowe czy wymagania techniczne. Własna produkcja form umożliwia również firmom ochronę własnych projektów i utrzymywanie przewagi konkurencyjnej poprzez kontrolowane procesy produkcyjne. Wartość strategiczna tych możliwości często wykracza poza bezpośrednie kwestie kosztów i obejmuje takie czynniki jak szybkość innowacji, reaktywność rynkowa oraz długoterminowa pozycja konkurencyjna.

Często zadawane pytania

Które branże najbardziej korzystają z rozwiązań w zakresie niestandardowej produkcji form

Branże medyczna, motoryzacyjna, lotnicza i elektroniczna są głównymi beneficjentami rozwiązań z zakresu produkcji form wtryskowych na zamówienie. Branże te wymagają komponentów spełniających rygorystyczne standardy wydajności, wymagania regulacyjne oraz konkretne cechy funkcjonalne, których nie można osiągnąć przy użyciu standardowych procesów produkcyjnych. Zastosowania medyczne szczególnie korzystają z powodu wymagań dotyczących biokompatybilności i precyzji, podczas gdy w zastosowaniach motoryzacyjnych formowanie na zamówienie wykorzystywane jest do redukcji masy i integracji funkcjonalności. Zastosowania lotnicze wymagają lekkich i wytrzymałych materiałów, które można uzyskać dzięki procesom formowania na zamówienie.

W jaki sposób rozwiązania z formowaniem na zamówienie porównują się do tradycyjnych metod produkcyjnych

Wytwarzanie form na zamówienie oferuje lepszą elastyczność projektowania, optymalizację materiału oraz możliwość integrowania wielu funkcji w pojedynczych komponentach w porównaniu z tradycyjnymi metodami obróbki skrawaniem lub montażu. Choć początkowe koszty narzędzi są zazwyczaj wyższe, formowanie na zamówienie zapewnia lepszą spójność wymiarową, mniejsze odpady materiałowe oraz niższe koszty jednostkowe w przypadku produkcji średnich i dużych serii. Proces ten umożliwia również tworzenie złożonych geometrii i detali wewnętrznych, które byłyby niemożliwe do wykonania lub ekstremalnie kosztowne przy zastosowaniu konwencjonalnych metod wytwarzania.

Jakie czynniki decydują o tym, czy wytwarzanie form na zamówienie jest odpowiednie dla konkretnego zastosowania

Główne czynniki obejmują wymagane objętości produkcji, złożoność komponentów, specyfikacje materiałów, dopuszczenia wymiarowe oraz kwestie kosztowe. Zastosowania wymagające wysokiej precyzji, skomplikowanych geometrii, specjalistycznych materiałów lub funkcjonalności zintegrowanej zwykle korzystają z niestandardowych rozwiązań form wtryskowych. Decyzja powinna również uwzględniać całkowity koszt posiadania, w tym amortyzację narzędzi, efektywność produkcji, koszty kontroli jakości oraz czynniki strategiczne, takie jak ochrona własności intelektualnej i kontrola łańcucha dostaw.

Jakie kwestie związane z terminami mają zastosowanie do projektów tworzenia niestandardowych form

Projekty form niestandardowych zazwyczaj wymagają dłuższych terminów realizacji w porównaniu z wykorzystaniem standardowych komponentów, a opracowanie narzędzi początkowych często trwa od kilku tygodni do miesięcy, w zależności od stopnia złożoności. Jednak po ukończeniu narzędzi produkcja może często przebiegać szybciej niż przy innych metodach wytwarzania. Przedsiębiorstwa powinny zaplanować etapy procesu projektowania iteracyjnego, testowania prototypów oraz weryfikacji przy ustalaniu harmonogramu projektu. Inwestycja w odpowiednie fazy planowania i rozwoju zazwyczaj przekłada się na bardziej efektywną produkcję i lepsze długoterminowe wyniki.

Spis treści

- Zastosowania w produkcji urządzeń medycznych

- Zastosowania w przemyśle motoryzacyjnym

- Aplikacje lotnicze i obronne

- Sektor elektroniki i technologii

- Wyspecjalizowane aspekty produkcji

- Korzyści ekonomiczne i strategiczne

-

Często zadawane pytania

- Które branże najbardziej korzystają z rozwiązań w zakresie niestandardowej produkcji form

- W jaki sposób rozwiązania z formowaniem na zamówienie porównują się do tradycyjnych metod produkcyjnych

- Jakie czynniki decydują o tym, czy wytwarzanie form na zamówienie jest odpowiednie dla konkretnego zastosowania

- Jakie kwestie związane z terminami mają zastosowanie do projektów tworzenia niestandardowych form