Kogu maailmas tootmisettevõtted loovad suurt osa täpsuskomponentidele, mis vastavad täpsetele spetsifikatsioonidele ja jõudluse nõuetele. Kui valmisostetud tooted ei suuda pakkuda vajalikku funktsionaalsust, pöörduvad ettevõtted spetsialiseeritud tootmislahenduste poole, mis pakuvad täielikku kontrolli kujunduse, materjalide ja tootmisprotsesside üle. Tailooritud tootmislähenemiste nõudlus on kasvanud eksponeentsiaalselt, kuna tööstused muutuvad keerukamaks ja reguleerivad nõuded rangemaks. Spetsialiseeritud tootmisviisidest kõige rohkem kasu saavate rakenduste mõistmine aitab ettevõtetel teha teadlikke otsuseid oma tootmistrategia ja investeerimisprioriteetide kohta.

Meditsiiniseadmete tootmise rakendused

Kirurgiliste instrumentide komponendid

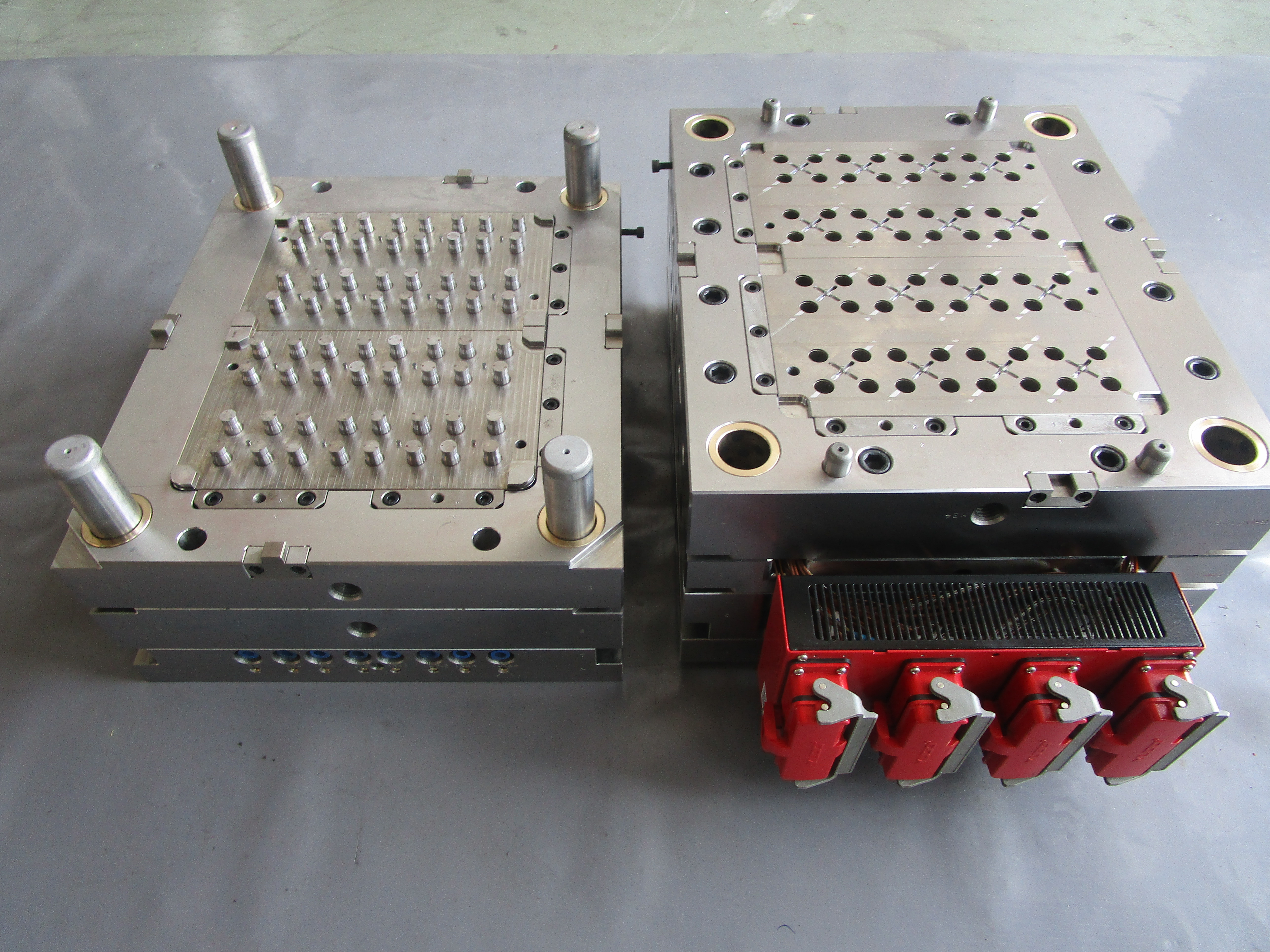

Meditsiiniseadmete tööstus on üks kõige nõudlikumaid täpsustoote valmistamise valdkondi, kus kohandatud vormilahendused mängivad olulist rolli elusalvavate seadmete tootmisel. Kirurgilised instrumendid vajavad komponente, mis vastavad rangetele biokompatiilsuse standarditele, samas säilitades erakordse kulumiskindluse ja täpsuse. Kohandatud vormimisprotsessid võimaldavad tootjatel luua keerulisi geomeetriaid, mida traditsiooniliste töötlemismeetoditega saavutada pole võimalik. Need spetsialiseerunud tootmismehhanismid võimaldavad mitme funktsiooni integreerimist ühte komponenti, vähendades montaažiaega ning potentsiaalseid rikkekohti kriitilistes meditsiinirakendustes.

Meditsiiniseadmete tootjad nõuavad sageli komponente, millel on spetsiifilised pindaparandused, mikronites mõõdetud mõõtemäärad ja materjalid, mis suudavad vastu pidada korduvatele steriilimistsüklitele. Kohandatud vormide valmistamine pakub paindlikkust nende nõuete otseks integreerimiseks tootmisprotsessi, tagades järjepideva kvaliteedi suurte partii toodangu korral. Komponentide loomise võime, millel on integreeritud elemendid, nagu ergonoomsed haardeosad, tekstureeritud pinnad parema käsitsemise jaoks ning täpsed mehaanilised liidesed, muudab kohandatud vormimise kirurgiliste instrumentide arendamisel asendamatuks.

Diagnostikaseadme karp

Diagnostikaseadmete valmistajad silmitsuvad unikaalsete väljakutsetega, lootes korpuseid, mis kaitsevad tundlikke elektroonilisi komponente ja samas pakuvad kasutajasõbralikke liideseid meditsiinitöötajatele. Kohandatud vormide lahendused võimaldavad toota keerulisi korpuseid, mis integreerivad mitu funktsionaalset elementi, sealhulgas kaablijuhtimise süsteeme, ventilatsioonikanaleid ja elektromagnetkiirguse eest kaitset. Nende korpuste peab samuti vastama rangele meditsiiniseadmete reguleerimist nõuetele, samal ajal säilitades estetilise ilme ja hõlpsa puhastatavuse kliinilistes keskkondades.

Kohandatud vormimisprotsesside paindlikkus võimaldab diagnostikaseadmete tootjatel optimeerida oma disaini konkreetseteks rakendusteks, olgu siis käsitsi kantavate seadmete loomine punktikohasesse testimisse või suured stacionaarsed süsteemid haiglalaboritesse. Kohandatud vormide tootmine võimaldab integreerida omadusi, nagu hermetilised liidesed rasketeks puhastuskeemilistele ainetele, löögikindlad materjalid käsitsi kantavatele seadmetele ning täpned kinnitussüsteemid tundlikele optilistele või elektroonikakomponentidele.

Autotööstuse rakendused

Mootorikomponentide tootmine

Autotööstus on võtnud kasutusele kohandatud vormimise tootmiseks olulisi mootorikomponente, mis peavad vastu ekstreemsetele temperatuuridele, rõhudele ja keemilisele kokkupuutele. Mootorite valmistajad vajavad komponente, millel on täpne mõõtmeteline täpsus, et tagada korralik tihendus, optimaalne jõudlus ja pikaajaline usaldusväärsus. Kohandatud vormimisprotsessid võimaldavad luua keerukaid sisemisi geomeetriaid, mis optimeerivad vedelikuvoogu, vähendavad kaalu ja parandavad üldist mootoritõhusust, samas kui säilitatakse vajalik struktuuriline terviklikkus kõrge jõudlusega rakenduste jaoks.

Kaasaegsed autode mootorid sisaldavad aina keerukamaid disaini, mis saavad oluliselt kasu kohandatud moolding tootmisvõimalused. Need protsessid võimaldavad toota kergekaalu komponente integreeritud jahutuskanalitega, optimeeritud materjalijaotusega koormuse haldamiseks ning täpsete liidesteega, mis eemaldavad vajaduse lisaklappide või tihendmaterjalide järele. Mitme funktsiooni ühendamine ühte valmistatud komponendi võimalus vähendab montaaži keerukust ja potentsiaalseid rikkepunkte kriitilistes mootorisüsteemides.

Sisustuse komponentide süsteemid

Automaadiinterjöörkomponendid kujutavad endast unikaalseid tootmisküsimusi, mis nõivad spetsiaalselt valmistatud vormide pakkumise paindlikkust ja täpsust. Nende komponentide peab vastama kõrgetele esteetilistele nõuetele, samal ajal kui need sisaldavad keerulisi funktsionaalseid elemente, nagu integreeritud elektroonika, kliimaseadmed ja turvavahendid. Spetsiaalsed vormimisprotsessid võimaldavad tootjatel luua ühtseid disaine, mis integreerivad mitu materjali ja tekstuur, säilitades samas järjepideva kvaliteedi ja vastupidavuse standardid suuremahuliste tootmissarjade vältel.

Automaadamise interjööride turul on vajalikud komponendid, mis suudavad vastu pidada äärmuslikele temperatuurikõikumistele, UV-kiirgusele ja pidevale kasutusele, samas säilitades oma välimuse ja funktsionaalsuse. Kohandatud vormimisvalmistamine võimaldab integreerida omadusi, nagu pehmed puutevihud, sisseehitatud valgustussüsteemid ja täpsete kinnituspunktide paigutamine elektrooniliste komponentide jaoks. See tootmislähenemine võimaldab ka komponentide loomist erineva seina paksusega, mis on optimeeritud konkreetseteks koormusmustriteks ja kaalukahanduse eesmärkideks.

Aerospace and Defense Applications

Konstruktsioonikomponentide tootmine

Lennundus- ja kosmosealased rakendused on tootvate osade jaoks kõige nõudlikumad keskkonnad, kus on vaja materjale ja projekte, mis suudavad taluda äärmuslikke tingimusi, säilitades samas minimaalse kaalu ja maksimaalse usaldusväärsuse. Tavalise vormide tootmine võimaldab lennundusinseneritel luua komponente, millel on optimeeritud materjalide jaotamine, integreeritud tugevdamisstruktuurid ja keerulised geomeetriaalarvutised, mida ei oleks võimalik saavutada traditsiooniliste tootmismeetoditega. Need komponendid peavad vastama rangetele sertifitseerimisnõuetele, pakkudes samal ajal kogu oma kasutusaja jooksul ühtlustatud toimivust.

Aerokosmosevaldkond kasutab kasuks kohandatud vormide lahendustest, mis võimaldavad mitme funktsiooni integreerimise ühte komponenti, vähendades seeläbi kogu süsteemi keerukust ja kaalu. Kohandatud vormimisprotsessid võimaldavad luua komponente, mille sisemine struktuur on optimeeritud konkreetseteks koormuslahendusteks, milles on integreeritud kinnituspunktid täiendavatele süsteemidele ning pinnad on kujundatud kindlateks aerodünaamilisteks või termilisteks nõueteks. Nende tootmisviiside pakkumine täpsusest ja korduvusest on oluline, et täita kvaliteedinõudeid, mida aerospace-rakendused nõuavad.

Avionika korpused

Lennundusrakendustes on avioonikasüsteemidel vajalikud erilahendused, mis kaitsevad tundlikke elektroonikakomponente elektromagnetilise häiringuga, vibratsiooni, temperatuuri äärmustega ja muude lennundusrakendustes levinud keskkonnategurite eest. Kohandatud vormide tootmine võimaldab luua korpuseid integreeritud elektromagnetlõksuga, täpsete jahutuskanalite ja löögikindlate elementidega, samal ajal säilitades lennundusrakendustele olulise kergekaalu nõude. Need korpused peavad tagama ka hõlpsa ligipääsu hoolduseks ning kindla kinnituse ja keskkonnakahjustuste eest kaitse.

Nüüdisaegsete lendutehnika süsteemide keerukus nõuab korpuse lahendusi, mis suudavad kompaktsetes ruumides paigutada mitmeid elektroonikamoduleid, jahutussüsteeme ja liideseühendusi. Kohandatud vormimisprotsessid võimaldavad luua korpusi täpselt positsioneeritud kinnituspunktidega, integreeritud kaablimaatuse süsteemide ja optimeeritud sisemise geomeetriaga, mis maksimeerivad jahutustõhususe, samal ajal kui minimeeritakse kaalu ja ruumi nõudeid. Mitme funktsionaalse elemendi ühendamine ühtsetesse vormitud komponentidesse vähendab montaaži keerukust ja parandab üldist süsteemi usaldusväärsust.

Elektroonika ja tehnoloogia sekktor

Tarbijaelektroonika korpused

Tarbeelektroonikatööstus tugineb väga palju kohanduslike vormide valmistamisele, et luua korpused, mis ühendavad esteetilise atraktiivsuse ja funktsionaalse toimivuse. Nende korpuste peab kaitsema tundlikke elektroonikakomponente, samal ajal pakkudes kasutajatele sõbralikke liideseid ning hoides konkurentsivõimelisi tootmiskulusid. Kohanduslike vormimisprotsesside abil saavad elektroonikatootjad luua keerulisi disaine, mis integreerivad mitu materjali, tekstuuride ja funktsionaalsete elementide, samas täites ranged mõõdetäpsuse ja pindade töötlemise nõuded.

Modernsed tarbija-elektroonikatooted nõuavad korpuseid, mis suudavad paigutada üles increasingly keerulisi sisearhitektoonilisi lahendusi, samal ajal säilitades peen välimise ilme. Kohandatud vormi tootmine võimaldab luua korpused integreeritud jahutussüsteemidega, täppispaigalduspunktidega elektrokomponentide jaoks ning optimeeritud seinte paksustega, mis tasakaalustavad kaitset kaalu ja kulu arvestuses. Kohandatud vormimisprotsesside paindlikkus võimaldab ka kiiret disaini korduvat täiustamist vastavalt muutuvatele turunõuetele ja tehnoloogilistele nõuetele.

Tööstuslikud juhtsüsteemid

Tööstuslikud juhtimissüsteemid vajavad kergeid korpuseid, mis suudavad vastu pidada rasketes tootmiskeskkondades ja samal ajal pakkuda usaldusväärset kaitset tundlikele elektroonikakomponentidele. Kohandatud vormilahendused võimaldavad tootjatel luua korpused, mis on eriti kohandatud nende töökeskkonnale, olgu siis kõrgete temperatuuride valamistes, korrosiivsetes keemiatööstustes või välitingimustes ilmastiku äärmustele avatud paigaldustes. Need korpused peavad tagama elektromagnetilise segatuse kaitse, keskkonna tihenduse ja hõlpsa ligipääsu hoolduseks, säilitades samas pikaajalise vastupidavuse.

Tööstusliku elektroonika turg saab kasu kohandatud vormimisvõimetest, mis võimaldavad spetsiaalsete funktsioonide, nagu plahvatuskindlad konstruktsioonid, korrosioonikindlad materjalid ja täpne paigaldussüsteem rasketele komponentidele, integreerimist. Kohandatud vormimisprotsessid võimaldavad luua korpused optimeeritud sisearhitektuuriga, mis maksimeerivad jahutuse efektiivsust, tagavad selged kaablimarsruudid ning võimaldavad tulevastel süsteemide laiendusi. Materjalide ja disainiomaduste kohandamine konkreetseteks rakendusteks tagab optimaalse toimivuse ja pikkema eluea nõudlikest tööstuskeskkondades.

Eriproduktide valmistamise kaalutlused

Materjali valik ja omadused

Kohandatud vormi rakenduste edu sõltub suuresti sobivate materjalide valikust, mis vastavad konkreetsetele toimivusnõuetele ja samas sobivad valitud tootmisprotsessidega. Erinevad rakendused nõuavad materjale erinevate omadustega, nagu keemiline vastupanu, temperatuuristabiilsus, elektrijuhtivus või isoleerivus ning mehaaniline tugevus. Kohandatud vormi tootmine võimaldab paindlikkust spetsiaalsete materjalide kasutamisel, mida ei pruugi olla sobilik kasutada standardsetes tootmisprotsessides, võimaldades komponentide loomist, mis on optimeeritud konkreetseteks töökeskkondadeks.

Edasijõudnud materjaliteadus on laiendanud kohandatud vormide rakenduste jaoks saadaolevaid valikuid, sealhulgas kõrgetehnilisi polymeere, komposiitmaterjale ja spetsiaallegiire, mida on disainitud konkreetsete tööstusharude vajadusteks. Valikuprotsess peab arvestama mitte ainult vahetutel toimimisnõuetel, vaid ka pikaajalistel teguritel, nagu vananemisomadused, keskkonnategurite poolt põhjustatud degradatsioon ja ühilduvus teiste süsteemikomponentidega. Kohandatud vormide valmistamisprotsesse saab optimeerida iga materjali tüübi jaoks, tagades järjepideva kvaliteedi ja toimivuse kogu tootmissarjade vältel.

Kvaliteedikontroll ja kinnitamine

Kohandatud vormide tootmine nõuab keerukaid kvaliteedikontrollisüsteeme, et tagada toodetud komponentide vastavus kõigile määratletud nõuetele ja jõudluse standarditele. Need süsteemid peavad suutma mõõta keerulisi geomeetriaid, kinnitada materjalide omadusi ning kontrollida funktsionaalset jõudlust imiteeritud töötingimustes. Põhjalike kvaliteedikontrollisüsteemide arendamisse investeerimine on oluline rakendustes, kus komponentide rikke korral võivad tekkida ohutusohud, seadusandlikest nõuetest mittepidamine või olulised majanduslikud kaotused.

Kohandatud vormide rakenduste valideerimisprotsessid nõuavad sageli spetsiaalset testimisvarustust ja protseduure, mis on kujundatud konkreetse rakenduse tüübi jaoks. See võib hõlmata keskkonnamudeleerimist töötingimuste simuleerimiseks, mehaanilisi katseid tugevuse ja vastupidavuse kinnitamiseks ning funktsionaalseid katseid täielike süsteemide piires õige toimimise tagamiseks. Kohandatud vormide komponentide dokumenteerimise ja jälgitavuse nõuded ületavad tihti standardtoodete omad, nõudes põhjalikke andmehaldussüsteeme, mis jälgivad materjale, tootmisprotsesse ja testitulemusi kogu valmistusprotsessi vältel.

Majanduslikud ja strateegilised eelised

Kulude optimeerimise strateegiad

Kuigi kohandusliku vormi tootmine eeldab tavaliselt suuremaid algkulusid võrreldes standardtoodetega, õigete rakenduste puhul õigustavad pikaealised majanduslikud eelised seda investeeringut. Spetsiifiliste nõuete jaoks disaini optimeerimise võime tähendab olulisi materjalikulusid, väiksemaid montaažikulusid ja paremat toote jõudlust, mis omakorda tõlgub konkurentsieeliseks turul. Kohanduslikud vormimisprotsessid võimaldavad ka mitme funktsiooni ühendamist ühte komponenti, vähendades seeläbi süsteemi üldist keerukust ja sellega seotud kulusid.

Tavaroostitud vormi tootmise majanduslikud eelised muutuvad enam väljendunud suureneva tootmismahu korral, kuna algsete tööriistade kulud amortiseeritakse suuremate kogustega. Lisaks võimaldab konkreetsete komponentide jaoks tootmisprotsesside optimeerimine saavutada paremat tootmistõhusust, vähendada jäätmete teket ja parandada kvaliteedikontrolli võrreldes teiste tootmisviisidega. Ettevõtete peavad hoolikalt hindama kogumahukulutusi, kaaludes tavaroostitud vormilahendusi, sealhulgas tegureid nagu tööriistade amortiseerimine, tootmistõhusus, kvaliteedikulud ja turuvõimekuse.

Tootmisahela ja riskihaldus

Täppistootmise tootmine võib pakkuda olulisi strateegilisi eeliseid tarnimisahela kontrolli ja riskihalduse seisukohalt. Ettevõtted, kes investeerivad täppistootmise võimekustesse, saavad suurema kontrolli oma tootmisgraafikute, kvaliteedinõuete ja intellektuaalomandi kaitse üle. See kontroll muutub eriti väärtuslikuks sellistes tööstusharudes, kus kehtivad ranged reguleerivad nõuded või kus komponentide saadavus mõjutab otseselt tootmisvõimalusi ja kliendisuhteid.

Võime toota kohandatud komponente sisemiselt või hoolikalt valitud partnerite kaudu vähendab sõltuvust standardsetest toodetest ja tagab suurema paindlikkuse turumuutuste või tehniliste nõuetele reageerimisel. Kohandatud vormide tootmine võimaldab ettevõtetel kaitsta omapäraseid disainilahendusi ning säilitada konkurentsieeliseid kontrollitud tootmisprotsesside kaudu. Nende võimekustega kaasnev strategeetiline väärtus ulatub sageli kaugemale otsestest kuluküsimustest, hõlmates selliseid tegureid nagu innovatsiooni kiirus, turule reageerivus ja pikaajaline konkurentsipoositsioon.

KKK

Millised tööstusharud saavad kõige rohkem kasu kohandatud vormide tootmislahendustest

Meditsiiniseadmete, autotööstuse, lennunduse ja elektroonikatööstuse valdkonnad on kohandatud vormimislahenduste peamised kasusaajad. Need valdkonnad vajavad komponente, mis vastavad rangele jõudluse nõudele, reguleerivatele eeskirjadele ja spetsiifilistele funktsionaalsetele omadustele, mida ei saavutata standardsete tootmisprotsesside abil. Meditsiinirakendused eriti kasutavad kasuks biokompatseeruvuse nõudeid ja täpsusvajadusi, samas kui autotööstuse rakendused kasutavad kohandatud vormimist kaalu vähendamiseks ja integreeritud funktsionaalsuse saavutamiseks. Lennundusrakendused vajavad kohandatud vormimisprotsesside kaudu saavutatavaid kergekaalu ja kõrge tugevuse omadusi.

Kuidas võrduvad kohandatud vormilahendused traditsiooniliste tootmisviisidega

Tarahari tootmine pakub suurepärast disainilist, materjali optimeerimist ja võimalust integreerida mitu funktsiooni ühte komponenti võrreldes traditsiooniliste töötlemis- või monteerimismeetoditega. Kuigi algsete tarvikute kulu on tavaliselt kõrgem, tagab tarahari tootmine parema mõõtmete järjepidevuse, vähendab materjalikadusid ning toob kaasa madalama ühiku kulu keskmise kuni suure koguse tootmisperioodi puhul. See protsess võimaldab luua keerulisi geomeetriaid ja sisemisi elemente, mida oleks saavutada konventsionaalsete tootmisviiside abil kas võimatu või äärmiselt kallis.

Millised tegurid määravad, kas tarahari tootmine on sobiv konkreetse rakenduse jaoks

Peamised tegurid hõlmavad tootmismahtude nõudeid, komponentide keerukust, materjali spetsifikatsioone, mõõdetäpsust ja kulusid. Rakendused, mis nõuavad kõrget täpsust, keerulisi geomeetriaid, spetsiaalseid materjale või integreeritud funktsionaalsust, kasutavad tavaliselt kohandatud vormide lahendusi. Otsus peaks arvestama ka omanduskulu kogusummat, sealhulgas tööriistade amortisatsiooni, tootmisefektiivsust, kvaliteedikontrolli kulusid ning strateegilisi tegureid, nagu intellektuaalomandi kaitse ja tarnimisahela kontroll.

Millised ajagraafiku kaalutlused kehtivad kohandatud vormide arendusprojektide puhul

Tavatlikult nõuavad kohandatud vormi projektid pikemaid arendusajaframesid võrreldes standardkomponentide kasutamisega, kus algne tööriistade arendamine võtab sageli mitu nädalat kuni kuud, olenevalt keerukusest. Kuid kui tööriistad on valmis, saab tootmist sageli teostada kiiremini kui teiste tootmisviiside puhul. Projektide ajagraafikute koostamisel tuleks ette näha korduvaid disainiprotsesse, prototüüpide testimine ja valideerimisfaasid. Õige planeerimise ja arendusfaaside investeering annab tavaliselt tulemuseks efektiivsema tootmise ja paremad pikaajalised tulemused.

Sisukord

- Meditsiiniseadmete tootmise rakendused

- Autotööstuse rakendused

- Aerospace and Defense Applications

- Elektroonika ja tehnoloogia sekktor

- Eriproduktide valmistamise kaalutlused

- Majanduslikud ja strateegilised eelised

-

KKK

- Millised tööstusharud saavad kõige rohkem kasu kohandatud vormide tootmislahendustest

- Kuidas võrduvad kohandatud vormilahendused traditsiooniliste tootmisviisidega

- Millised tegurid määravad, kas tarahari tootmine on sobiv konkreetse rakenduse jaoks

- Millised ajagraafiku kaalutlused kehtivad kohandatud vormide arendusprojektide puhul