世界中の製造業界は、正確な仕様と性能基準を満たす精密部品に大きく依存しています。標準的な市販製品では必要な機能を実現できない場合、企業は設計、材料、生産プロセスのすべてを完全に制御できる特殊な製造ソリューションを採用します。産業が高度化し、規制要件が厳格化するにつれて、カスタマイズされた製造手法に対する需要は指数関数的に増加しています。これらの特殊な製造方法により最も恩恵を受けるアプリケーションを理解することで、企業は生産戦略や投資優先順位について適切な意思決定を行うことができます。

医療機器製造アプリケーション

手術器具部品

医療機器業界は、生命を救う装置の製造においてカスタム金型ソリューションが極めて重要な役割を果たす、精密製造を必要とする最も厳しい分野の一つです。外科用器具には、生体適合性に関する厳格な基準を満たしつつ、優れた耐久性と精度を維持する部品が求められます。カスタム成形プロセスにより、従来の切削加工では実現不可能な複雑な形状を製造することが可能になります。このような特殊な製造技術によって、複数の機能を単一の部品に統合でき、重要な医療用途における組立時間や故障の可能性を低減できます。

医療機器メーカーは、特定の表面仕上げや数マイクロメートル単位の寸法公差、複数回の滅菌サイクルに耐えられる材料を備えた部品を必要とすることが多いです。カスタム金型製造では、これらの要件を生産工程に直接組み込む柔軟性があり、大量生産時でも一貫した品質を保証できます。人体工学に基づいたグリップ、取り扱いを向上させるためのテクスチャ加工された表面、正確な機械的接続部など、一体化された機能を持つ部品を作成できる能力により、外科用手術器具の開発においてカスタム成形は不可欠となっています。

診断機器ハウジング

診断機器メーカーは、敏感な電子部品を保護しつつ、医療従事者にとって使いやすいインターフェースを提供するハウジングを開発する上で、特有の課題に直面しています。カスタム金型ソリューションにより、ケーブル管理システム、通気チャネル、電磁遮蔽など、複数の機能要素を統合した複雑なハウジング設計の製造が可能になります。これらのハウジングは、臨床現場での美的外観や清掃の容易さを維持しつつ、医療機器に関する厳しい規制要件も満たす必要があります。

カスタム成形プロセスが提供する柔軟性により、診断機器の製造業者は、病床での検査用の携帯型デバイスから病院の検査室向けの大型固定式システムまで、特定の用途に最適化された設計を実現できます。カスタム金型製造により、過酷な洗浄剤に対する密閉インターフェース、携帯機器向けの耐衝撃性材料、感度の高い光学部品や電子部品向けの高精度マウントシステムなどの機能を統合することが可能になります。

自動車産業の用途

エンジン部品製造

自動車業界は、極端な温度、圧力、化学薬品の暴露に耐えなければならない重要なエンジン部品の製造において、カスタム成形製造を採用しています。エンジンメーカーは、適切なシール性、最適な性能、長期的な信頼性を確保するために、寸法精度の高い部品を必要としています。カスタム成形プロセスにより、流体の流れを最適化し、重量を削減し、高性能用途に必要な構造的完全性を維持しながら、エンジン全体の効率を向上させる複雑な内部形状を作成することが可能になります。

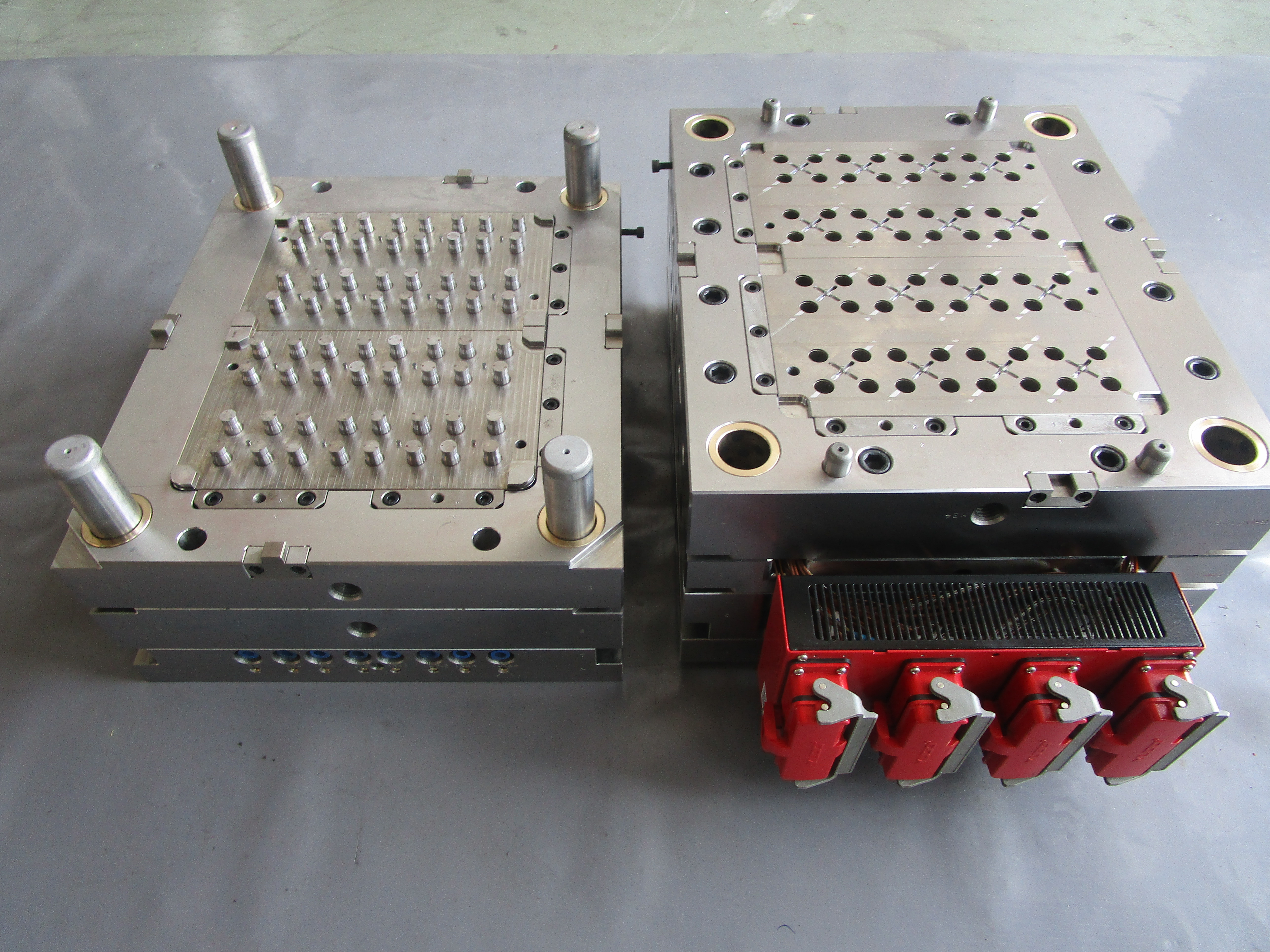

現代の自動車用エンジンは、ますます高度化する設計を採用しており、それらは カスタムモールド 製造能力です。これらのプロセスにより、冷却チャネルを統合した軽量部品や応力管理のための最適化された材料分布、追加のガスケットや密封材を必要としない高精度インターフェースを持つ部品の生産が可能になります。複数の機能を単一の成形部品に組み込むことで、重要なエンジンシステムにおける組立の複雑さや故障箇所の可能性を低減できます。

インテリアコンポーネントシステム

自動車の内装部品は、カスタム金型ソリューションによって提供される柔軟性と精度を必要とする独自の製造上の課題を伴います。これらの部品は、統合された電子機器、空調制御システム、安全機能といった複雑な機能要素を取り入れながら、厳しい美的基準を満たさなければなりません。カスタム成形プロセスにより、製造業者は複数の素材や質感を統合したシームレスなデザインを実現でき、大量生産においても一貫した品質と耐久性基準を維持することが可能になります。

自動車内装市場では、極端な温度変化、紫外線 exposure、および継続的な使用に耐えながらも外観と機能性を維持できる部品が求められています。カスタム成形製造により、ソフトタッチ表面、統合された照明システム、電子部品用の精密マウントポイントなどの機能を統合することが可能になります。この製造方法は、特定の応力パターンや軽量化目標に最適化された、壁厚が異なる部品の作成も実現します。

航空宇宙および防衛用途

構造部品の製造

航空宇宙分野の応用は、製造部品にとって最も過酷な環境の一部であり、極限の条件下でも耐えうる材料と設計が要求される一方で、最小限の重量と最大の信頼性を維持する必要があります。カスタム金型製造により、航空宇宙エンジニアは、従来の製造方法では実現不可能な、最適化された材料分布、統合された補強構造、および複雑な幾何学形状を持つ部品を設計できます。これらの部品は、使用期間中に一貫した性能を提供すると同時に、厳格な認証基準を満たす必要があります。

航空宇宙業界では、複数の機能を単一の部品に統合できるカスタム成形ソリューションにより、システム全体の複雑さや重量を削減できます。カスタム成形プロセスによって、特定の荷重経路に最適化された内部構造、追加システム用のマウントポイントを統合、特定の空力的または熱的要求に対応するように設計された表面を持つ部品を作成することが可能になります。こうした製造方法が提供する精度と再現性は、航空宇宙用途で要求される品質基準を満たすために不可欠です。

アビオニクスハウジングシステム

航空電子システムには、航空宇宙用途で一般的な電磁干渉、振動、極端な温度、その他の環境的危険から感度の高い電子部品を保護するための特殊なハウジングソリューションが必要です。カスタム成形製造により、電磁遮へい機能、精密な冷却チャネル、衝撃吸収機能を統合しつつ、航空宇宙用途において重要な軽量性を維持したハウジングを作成できます。これらのハウジングは、メンテナンス時の容易なアクセス性を確保するとともに、確実な取り付けと環境シール性能も提供しなければなりません。

現代の航空電子システムの複雑さは、小型スペース内に複数の電子モジュール、冷却システム、インターフェース接続を収容できるハウジングソリューションを必要としています。カスタム成形プロセスにより、正確な位置に配置された取り付けポイント、統合されたケーブル管理システム、冷却効率を最大化し、重量と占有空間を最小限に抑える最適化された内部形状を持つハウジングを製作することが可能になります。複数の機能要素を単一の成形部品に統合する能力により、組立の複雑さが削減され、システム全体の信頼性が向上します。

電子機器およびテクノロジー分野

コンシューマー向け電子機器用エンクロージャ

コンシューマー電子機器業界は、外観の美しさと機能的性能を両立するエンクロージャーを製造するために、カスタム金型製造に大きく依存しています。これらのエンクロージャーは、敏感な電子部品を保護しつつ、使いやすいインターフェースを提供し、かつ競争力のある製造コストを維持しなければなりません。カスタム成形プロセスにより、電子機器メーカーは複数の素材、質感、機能要素を統合した複雑な設計を実現でき、厳しい寸法公差や表面仕上げの要件を満たすことが可能になります。

現代のコンシューマーエレクトロニクスでは、内部構造がますます複雑化する一方で、外観はスリムなデザインを維持できる筐体が求められています。カスタム金型製造により、冷却システムを内蔵し、電子部品のための精密な取付ポイントを持ち、保護性能と重量・コストの両立を図るために最適化された壁厚を備えた筐体の作成が可能になります。また、カスタム成形工程の柔軟性により、市場の変化や技術的要求に応じて迅速に設計を改良・反復することができます。

産業制御システム

産業用制御システムには、厳しい製造環境に耐えながら、敏感な電子部品を確実に保護できる堅牢なエンクロージャが必要です。カスタムモールドソリューションにより、メーカーは高温の鋳造工場、腐食性のある化学プラント、過酷な気象条件にさらされる屋外設置など、それぞれの運用環境に特化したエンクロージャを設計できます。これらのエンクロージャは、電磁干渉の防止、環境シール性能、保守時の容易なアクセスが求められる一方で、長期的な耐久性も維持しなければなりません。

産業用電子機器市場は、防爆設計、耐腐食性材料、重い部品向けの高精度マウントシステムなどの専門的な機能を統合できるカスタム金型製造能力の恩恵を受けている。カスタム成形プロセスにより、冷却効率を最大化し、ケーブル配線経路を明確に確保し、将来のシステム拡張にも対応可能な、内部レイアウトを最適化したエンクロージャーの作成が可能になる。特定の用途に応じて材料や設計仕様をカスタマイズできるため、過酷な産業環境下でも最適な性能と長寿命を実現できる。

特殊製造上の考慮事項

材料選定と特性

カスタム金型の応用における成功は、特定の性能要件を満たし、かつ選択された製造プロセスと互換性を保ちつつ、適切な材料を選定することに大きく依存しています。用途によっては、耐薬品性、耐熱性、電気伝導性または絶縁性、機械的強度など、異なる特性を持つ材料が必要となります。カスタム金型製造では、標準的な製造プロセスには適さない特殊材料を使用する柔軟性があり、特定の使用環境に最適化された部品の作成が可能になります。

先進的な材料科学の進展により、高機能ポリマー、複合材料、特定産業向けに設計された特殊合金など、カスタム金型用途における選択肢が広がっています。材料選定のプロセスでは、即時の性能要件に加え、経年変化、環境による劣化、他のシステム部品との適合性といった長期的な要因も検討する必要があります。カスタム金型の製造工程は、それぞれの材料タイプごとに最適化することが可能で、量産時においても一貫した品質と性能を確保できます。

品質管理とバリデーション

カスタム金型の製造には、生産された部品がすべての規定要件および性能基準を満たすことを保証するため、高度な品質管理システムが必要です。これらのシステムは、複雑な幾何学的形状の測定、材料特性の検証、および模擬運転条件下での機能的性能の確認が可能な必要があります。部品の故障が安全上の危険、規制違反、または重大な経済的損失を引き起こす可能性のある用途においては、包括的な品質管理システムへの投資が不可欠です。

カスタム金型アプリケーションの検証プロセスでは、各アプリケーションタイプに特化した専用の試験装置や手順が必要となる場合があります。これには、使用環境を模擬するための環境試験、強度および耐久性を確認するための機械的試験、そして完全なシステム内での適切な性能を保証するための機能試験が含まれます。カスタム金型部品に関する文書化およびトレーサビリティの要件は、標準製品よりも厳格であり、材料、工程、試験結果を製造プロセス全体を通して追跡できる包括的な記録管理システムが求められます。

経済的および戦略的利益

費用最適化戦略

カスタム金型製造は、標準製品と比較して初期投資コストが高くなるのが一般的ですが、適切な用途では長期的な経済的メリットによりこの投資を正当化できることが多くあります。特定の要件に応じて設計を最適化できることで、材料費の大幅な削減、組立コストの低減、市場における競争優位性につながる製品性能の向上を実現できます。また、カスタム成形プロセスにより複数の機能を単一の部品に統合することが可能となり、システム全体の複雑さや関連コストを削減できます。

生産量が増加するにつれて、初期の金型コストがより多くの生産数量に割り当てられるため、オリジナル金型による製造の経済的利点がより明確になります。さらに、特定の部品に合わせて製造プロセスを最適化できる能力により、代替の製造方法と比較して生産効率の向上、廃棄物の削減、品質管理の改善が実現可能です。企業は、カスタム金型ソリューションを検討する際に、金型の償却、生産効率、品質関連コスト、市場競争力などの要素を含めた所有総費用(TCO)を慎重に評価する必要があります。

サプライチェーンおよびリスク管理

カスタム金型製造は、サプライチェーンの管理やリスク管理の観点から、大きな戦略的利点を提供できます。カスタム成形能力に投資する企業は、生産スケジュール、品質基準、知的財産の保護についてより高いコントロールを得られます。このコントロールは、厳しい規制要件がある業界や部品の入手可能性が生産能力および顧客関係に直接影響する状況において特に価値があります。

独自の部品を内部で、または厳選されたパートナーを通じて製造する能力により、標準製品サプライヤーへの依存が減少し、市場の変化や技術的要件に対してより柔軟に対応できるようになります。カスタム金型の製造は、企業が独自設計を保護し、生産プロセスを管理することで競争優位性を維持することも可能にします。こうした能力の戦略的価値は、イノベーションのスピード、市場対応力、長期的な競争ポジショニングといった要素も含め、単なる直接的なコスト以上の範囲に及ぶことがよくあります。

よくある質問

カスタム金型製造ソリューションの恩恵を最も受ける業界はどれですか

医療機器、自動車、航空宇宙、および電子産業は、カスタム金型製造ソリューションの主な恩恵を受ける分野です。これらの産業では、厳しい性能基準、規制要件、および標準的な製造プロセスでは達成できない特定の機能的特性を満たす部品が求められます。特に医療用途は生体適合性の要件と精密さが必要なためカスタム金型の恩恵を大きく受けており、自動車用途では軽量化と機能統合のためにカスタム成形が活用されています。航空宇宙用途では、カスタム成形プロセスによって実現可能な軽量かつ高強度の特性が要求されます。

カスタム金型ソリューションは従来の製造方法とどのように比較されますか

カスタム金型製造は、従来の切削加工や組立方法と比較して、優れた設計自由度、材料の最適化、および複数の機能を単一部品に統合できる能力を提供します。初期の金型費用は通常高額ですが、中~大量生産では、寸法精度の向上、材料の廃棄量削減、および1個あたりのコスト低減が実現できます。また、このプロセスにより、従来の製造方法では不可能または極めて高価となるような複雑な幾何学的形状や内部構造の作成が可能になります。

特定の用途にカスタム金型製造が適しているかどうかを決定する要因は何ですか

主要な要因には、生産量の要件、部品の複雑さ、材料仕様、寸法公差、およびコストの検討が含まれます。高精度、複雑な形状、特殊材料、または統合された機能を必要とする用途では、通常、カスタム金型ソリューションが有利です。この決定には、工具費用の償却、生産効率、品質管理コストに加え、知的財産の保護やサプライチェーンの管理などの戦略的要素を含む所有総コストも考慮する必要があります。

カスタム金型開発プロジェクトにおいては、どのようなタイムラインの検討事項が適用されますか

カスタム金型プロジェクトは、標準部品を使用する場合と比較して、通常はより長い開発期間を要します。初期の金型開発には、複雑さに応じて数週間から数か月かかることがよくあります。しかし、一度金型が完成すれば、生産工程は他の製造方法よりも迅速に進むことができる場合が多いです。企業はプロジェクトのスケジュールを立てる際に、反復的な設計プロセス、試作のテスト、および検証フェーズを計画しておくべきです。適切な計画と開発フェーズへの投資を行うことで、通常は生産効率が向上し、長期的に優れた成果が得られます。