Las industrias manufactureras de todo el mundo dependen en gran medida de componentes de precisión que cumplen especificaciones exactas y estándares de rendimiento. Cuando los productos estándar disponibles no pueden ofrecer la funcionalidad requerida, las empresas recurren a soluciones de fabricación especializadas que brindan control total sobre el diseño, los materiales y los procesos de producción. La demanda de enfoques de fabricación personalizados ha crecido exponencialmente a medida que las industrias se vuelven más sofisticadas y los requisitos regulatorios más estrictos. Comprender qué aplicaciones se benefician más de estos métodos de fabricación especializados puede ayudar a las empresas a tomar decisiones informadas sobre sus estrategias de producción y prioridades de inversión.

Aplicaciones en la Fabricación de Dispositivos Médicos

Componentes de instrumentos quirúrgicos

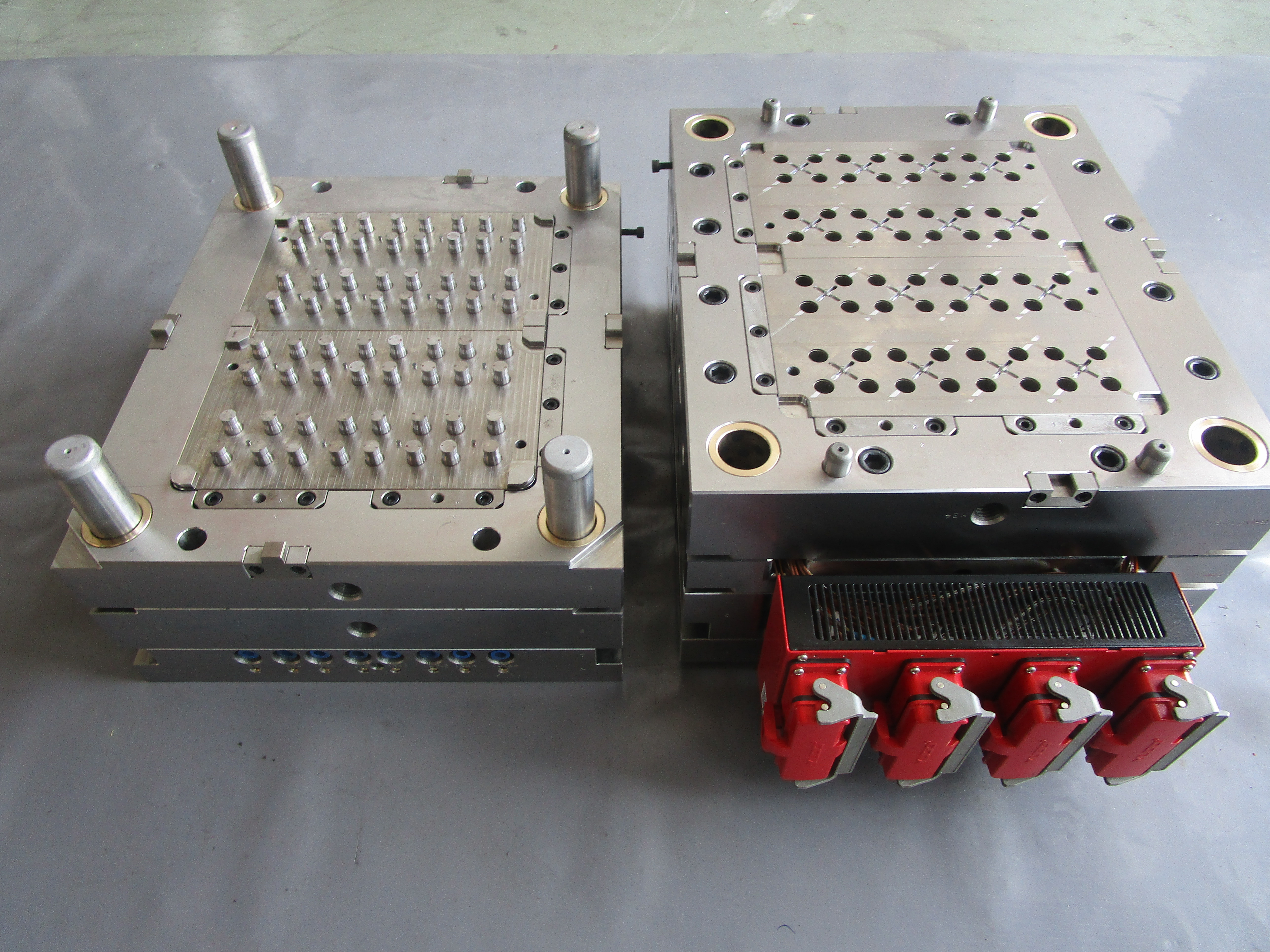

La industria de dispositivos médicos representa uno de los sectores más exigentes para la fabricación de precisión, donde las soluciones de moldes personalizados desempeñan un papel fundamental en la producción de equipos que salvan vidas. Los instrumentos quirúrgicos requieren componentes que cumplan con rigurosos estándares de biocompatibilidad, al tiempo que mantienen una durabilidad y precisión excepcionales. Los procesos de moldeo personalizados permiten a los fabricantes crear geometrías complejas que serían imposibles de lograr mediante métodos tradicionales de mecanizado. Estas técnicas especializadas de fabricación permiten integrar múltiples funciones en componentes individuales, reduciendo el tiempo de ensamblaje y los posibles puntos de fallo en aplicaciones médicas críticas.

Los fabricantes de dispositivos médicos a menudo requieren componentes con acabados superficiales específicos, tolerancias dimensionales medidas en micrones y materiales que puedan soportar ciclos repetidos de esterilización. La fabricación de moldes personalizados ofrece la flexibilidad necesaria para incorporar estos requisitos directamente en el proceso de producción, garantizando una calidad constante en series grandes. La capacidad de crear componentes con características integradas, como agarres ergonómicos, superficies texturizadas para un mejor manejo e interfaces mecánicas precisas, hace que el moldeo personalizado sea indispensable para el desarrollo de instrumentos quirúrgicos.

Carcasas para equipos de diagnóstico

Los fabricantes de equipos de diagnóstico enfrentan desafíos únicos al crear carcasas que protejan componentes electrónicos sensibles a la vez que ofrecen interfaces fáciles de usar para los profesionales de la salud. Las soluciones de moldes personalizados permiten la producción de diseños complejos de carcasas que integran múltiples elementos funcionales, incluidos sistemas de gestión de cables, canales de ventilación y blindaje electromagnético. Estas carcasas también deben cumplir con requisitos regulatorios estrictos para dispositivos médicos, manteniendo al mismo tiempo un aspecto estético y facilidad de limpieza en entornos clínicos.

La flexibilidad que ofrecen los procesos de moldeo personalizado permite a los fabricantes de equipos de diagnóstico optimizar sus diseños para aplicaciones específicas, ya sea creando dispositivos portátiles para pruebas en el punto de atención o sistemas estacionarios grandes para laboratorios hospitalarios. La fabricación de moldes personalizados posibilita la integración de características como interfaces selladas para productos químicos de limpieza agresivos, materiales resistentes a impactos para equipos portátiles y sistemas de montaje de precisión para componentes ópticos o electrónicos sensibles.

Aplicaciones en la industria automotriz

Fabricación de componentes de motores

La industria automotriz ha adoptado la fabricación de moldes personalizados para producir componentes críticos del motor que deben soportar temperaturas extremas, presiones y exposición a productos químicos. Los fabricantes de motores requieren componentes con una precisión dimensional exacta para garantizar un sellado adecuado, un rendimiento óptimo y una fiabilidad a largo plazo. Los procesos de moldeo personalizados permiten crear geometrías internas complejas que optimizan el flujo de fluidos, reducen el peso y mejoran la eficiencia general del motor, al tiempo que mantienen la integridad estructural necesaria para aplicaciones de alto rendimiento.

Los motores automotrices modernos incorporan diseños cada vez más sofisticados que se benefician significativamente de molde personalizado capacidades de fabricación. Estos procesos permiten la producción de componentes ligeros con canales de refrigeración integrados, distribución optimizada de materiales para la gestión del estrés y interfaces de precisión que eliminan la necesidad de juntas adicionales o materiales de sellado. La capacidad de incorporar múltiples funciones en componentes moldeados individuales reduce la complejidad de ensamblaje y los puntos de fallo potenciales en sistemas críticos del motor.

Sistemas de Componentes Interiores

Los componentes interiores de automóviles presentan desafíos únicos de fabricación que requieren la flexibilidad y precisión que ofrecen las soluciones de moldes personalizados. Estos componentes deben cumplir con exigentes estándares estéticos y al mismo tiempo incorporar elementos funcionales complejos, como electrónicos integrados, sistemas de control climático y características de seguridad. Los procesos de moldeo personalizados permiten a los fabricantes crear diseños continuos que integran múltiples materiales y texturas, manteniendo al mismo tiempo estándares consistentes de calidad y durabilidad en producciones de alto volumen.

El mercado de interiores automotrices exige componentes que puedan soportar variaciones extremas de temperatura, exposición a los rayos UV y uso constante, manteniendo al mismo tiempo su apariencia y funcionalidad. La fabricación personalizada de moldes permite la integración de características como superficies de tacto suave, sistemas de iluminación integrados y puntos de montaje precisos para componentes electrónicos. Este enfoque de fabricación también posibilita la creación de componentes con espesores de pared variables, optimizados según patrones específicos de esfuerzo y objetivos de reducción de peso.

Aplicaciones en Aeroespacial y Defensa

Fabricación de Componentes Estructurales

Las aplicaciones aeroespaciales representan algunos entornos de mayor exigencia para componentes fabricados, requiriendo materiales y diseños capaces de soportar condiciones extremas manteniendo al mismo tiempo un peso mínimo y una fiabilidad máxima. La fabricación de moldes personalizados permite a los ingenieros aeroespaciales crear componentes con distribución optimizada de materiales, estructuras de refuerzo integradas y geometrías complejas que serían imposibles de lograr mediante métodos tradicionales de fabricación. Estos componentes deben cumplir requisitos estrictos de certificación y ofrecer un rendimiento constante durante toda su vida operativa.

La industria aeroespacial se beneficia de soluciones personalizadas de moldes que permiten la integración de múltiples funciones en componentes individuales, reduciendo así la complejidad y el peso del sistema en general. Los procesos de moldeo personalizados permiten la creación de componentes con estructuras internas optimizadas para trayectorias de carga específicas, puntos de montaje integrados para sistemas adicionales y superficies diseñadas para requisitos aerodinámicos o térmicos específicos. La precisión y repetibilidad que ofrecen estos métodos de fabricación son esenciales para cumplir con los estándares de calidad requeridos en aplicaciones aeroespaciales.

Sistemas de Carcasa para Aviónica

Los sistemas de aviónica requieren soluciones de alojamiento especializadas que protejan los componentes electrónicos sensibles de la interferencia electromagnética, las vibraciones, las temperaturas extremas y otros peligros ambientales comunes en aplicaciones aeroespaciales. La fabricación de moldes personalizados ofrece la capacidad de crear carcasas con blindaje electromagnético integrado, canales de refrigeración de precisión y características absorbentes de impactos, manteniendo al mismo tiempo los requisitos de ligereza críticos para aplicaciones aeroespaciales. Estas carcasas también deben proporcionar un fácil acceso para el mantenimiento, al tiempo que garantizan un montaje seguro y un sellado ambiental.

La complejidad de los sistemas modernos de aviónica exige soluciones de carcasa que puedan alojar múltiples módulos electrónicos, sistemas de refrigeración y conexiones de interfaz dentro de espacios compactos. Los procesos de moldeo personalizados permiten la creación de carcasas con puntos de montaje precisamente ubicados, sistemas integrados de gestión de cables y geometrías internas optimizadas que maximizan la eficiencia de refrigeración al tiempo que minimizan el peso y los requisitos de espacio. La capacidad de integrar múltiples elementos funcionales en componentes moldeados individuales reduce la complejidad del ensamblaje y mejora la fiabilidad general del sistema.

Sector de Electrónica y Tecnología

Carcasas para Electrónica de Consumo

La industria de la electrónica de consumo depende en gran medida de la fabricación de moldes personalizados para crear carcasas que combinen atractivo estético con rendimiento funcional. Estas carcasas deben proteger componentes electrónicos sensibles, ofrecer interfaces fáciles de usar y mantener costos competitivos de fabricación. Los procesos de moldeo personalizado permiten a los fabricantes de electrónica crear diseños complejos que integran múltiples materiales, texturas y elementos funcionales, cumpliendo al mismo tiempo estrictas tolerancias dimensionales y requisitos de acabado superficial.

La electrónica de consumo moderna exige carcasas que puedan acomodar diseños internos cada vez más complejos, manteniendo al mismo tiempo una apariencia externa elegante. La fabricación de moldes personalizados permite crear carcasas con sistemas de refrigeración integrados, puntos de montaje precisos para componentes electrónicos y espesores de pared optimizados que equilibran la protección con el peso y los costos. La flexibilidad de los procesos de moldeo personalizado también posibilita iteraciones rápidas del diseño para satisfacer las demandas cambiantes del mercado y los requisitos tecnológicos.

Sistemas de control industrial

Los sistemas de control industrial requieren cajas robustas que soporten entornos de fabricación adversos y ofrezcan protección confiable para componentes electrónicos sensibles. Las soluciones personalizadas de moldes permiten a los fabricantes crear cajas diseñadas específicamente para sus entornos operativos, ya sea en fundiciones de alta temperatura, plantas químicas corrosivas o instalaciones al aire libre expuestas a condiciones climáticas extremas. Estas cajas deben proporcionar protección contra interferencias electromagnéticas, sellado ambiental y acceso fácil para mantenimiento, al tiempo que mantienen una durabilidad a largo plazo.

El mercado de electrónica industrial se beneficia de las capacidades de fabricación de moldes personalizados que permiten la integración de características especializadas, como diseños a prueba de explosiones, materiales resistentes a la corrosión y sistemas de montaje de precisión para componentes pesados. Los procesos de moldeo personalizados permiten crear carcasas con distribuciones internas optimizadas que maximizan la eficiencia de refrigeración, proporcionan rutas claras para el paso de cables y permiten futuras ampliaciones del sistema. La posibilidad de personalizar materiales y características de diseño para aplicaciones específicas garantiza un rendimiento óptimo y una mayor durabilidad en entornos industriales exigentes.

Consideraciones Especializadas de Fabricación

Selección del Material y sus Propiedades

El éxito de las aplicaciones de moldes personalizados depende en gran medida de la selección de materiales adecuados que cumplan requisitos específicos de rendimiento y que a su vez sean compatibles con los procesos de fabricación elegidos. Diferentes aplicaciones requieren materiales con propiedades variables, como resistencia química, estabilidad térmica, conductividad eléctrica o aislamiento, y resistencia mecánica. La fabricación de moldes personalizados ofrece la flexibilidad para trabajar con materiales especializados que pueden no ser adecuados para procesos de fabricación estándar, permitiendo la creación de componentes optimizados para entornos operativos específicos.

La ciencia avanzada de materiales ha ampliado la gama de opciones disponibles para aplicaciones de moldes personalizados, incluyendo polímeros de alto rendimiento, materiales compuestos y aleaciones especiales diseñadas para industrias específicas. El proceso de selección debe considerar no solo los requisitos inmediatos de rendimiento, sino también factores a largo plazo como las características de envejecimiento, la degradación ambiental y la compatibilidad con otros componentes del sistema. Los procesos de fabricación de moldes personalizados pueden optimizarse para cada tipo de material, asegurando una calidad y un rendimiento consistentes en todas las series de producción.

Control de Calidad y Validación

La fabricación de moldes personalizados requiere sistemas sofisticados de control de calidad para garantizar que los componentes producidos cumplan con todos los requisitos especificados y las normas de rendimiento. Estos sistemas deben ser capaces de medir geometrías complejas, validar propiedades de los materiales y verificar el rendimiento funcional bajo condiciones operativas simuladas. La inversión en sistemas integrales de control de calidad es esencial en aplicaciones donde un fallo del componente podría provocar riesgos para la seguridad, incumplimientos regulatorios o pérdidas económicas significativas.

Los procesos de validación para aplicaciones de moldes personalizados a menudo requieren equipos y procedimientos de prueba especializados, diseñados específicamente para cada tipo de aplicación. Esto puede incluir pruebas ambientales para simular condiciones de operación, pruebas mecánicas para verificar la resistencia y durabilidad, y pruebas funcionales para asegurar un rendimiento adecuado dentro de sistemas completos. Los requisitos de documentación y trazabilidad para componentes de moldes personalizados suelen ser más exigentes que los de productos estándar, lo que exige sistemas exhaustivos de registro que hagan seguimiento de materiales, procesos y resultados de pruebas durante todo el proceso de fabricación.

Beneficios Económicos y Estratégicos

Estrategias de optimización de costes

Aunque la fabricación de moldes personalizados generalmente implica costos iniciales más altos en comparación con los productos estándar, los beneficios económicos a largo plazo suelen justificar esta inversión para aplicaciones adecuadas. La capacidad de optimizar diseños para requisitos específicos puede resultar en importantes ahorros de material, reducción de costos de ensamblaje y un mejor rendimiento del producto que se traduce en ventajas competitivas en el mercado. Los procesos de moldeo personalizados también permiten la integración de múltiples funciones en componentes individuales, lo que reduce la complejidad general del sistema y los costos asociados.

Las ventajas económicas de la fabricación de moldes personalizados se vuelven más evidentes a medida que aumentan los volúmenes de producción, ya que los costos iniciales de utillaje se amortizan sobre cantidades mayores. Además, la capacidad de optimizar los procesos de fabricación para componentes específicos puede resultar en una mayor eficiencia productiva, menor desperdicio y un mejor control de calidad en comparación con otros métodos de fabricación. Las empresas deben evaluar cuidadosamente el costo total de propiedad al considerar soluciones de moldes personalizados, incluyendo factores como la amortización del utillaje, la eficiencia en la producción, los costos de calidad y la competitividad en el mercado.

Cadena de Suministro y Gestión de Riesgos

La fabricación de moldes personalizados puede ofrecer ventajas estratégicas significativas en términos de control de la cadena de suministro y gestión de riesgos. Las empresas que invierten en capacidades de moldeo personalizado obtienen un mayor control sobre sus programas de producción, estándares de calidad y protección de propiedad intelectual. Este control resulta particularmente valioso en industrias con requisitos regulatorios estrictos o donde la disponibilidad de componentes afecta directamente las capacidades de producción y las relaciones con los clientes.

La capacidad de producir componentes personalizados internamente o a través de socios cuidadosamente seleccionados reduce la dependencia de proveedores de productos estándar y proporciona una mayor flexibilidad para responder a cambios del mercado o requisitos técnicos. La fabricación de moldes personalizados también permite a las empresas proteger diseños patentados y mantener ventajas competitivas mediante procesos de producción controlados. El valor estratégico de estas capacidades suele extenderse más allá de las consideraciones inmediatas de costos e incluye factores como la velocidad de innovación, la capacidad de respuesta al mercado y la posición competitiva a largo plazo.

Preguntas frecuentes

¿Qué industrias se benefician más de las soluciones de fabricación de moldes personalizados?

Los sectores de dispositivos médicos, automoción, aeroespacial y electrónica representan los principales beneficiarios de las soluciones de fabricación de moldes personalizados. Estas industrias requieren componentes que cumplan con estrictos estándares de rendimiento, requisitos regulatorios y características funcionales específicas que no pueden lograrse mediante procesos de fabricación estándar. Las aplicaciones médicas se benefician especialmente debido a los requisitos de biocompatibilidad y necesidades de precisión, mientras que las aplicaciones automotrices aprovechan el moldeo personalizado para la reducción de peso y funcionalidad integrada. Las aplicaciones aeroespaciales requieren las características de ligereza y alta resistencia que pueden lograrse mediante procesos de moldeo personalizados.

¿Cómo se comparan las soluciones de moldes personalizados con los métodos de fabricación tradicionales?

La fabricación de moldes personalizados ofrece una mayor flexibilidad de diseño, optimización de materiales y la capacidad de integrar múltiples funciones en componentes individuales en comparación con los métodos tradicionales de mecanizado o ensamblaje. Aunque los costos iniciales de utillaje suelen ser más altos, el moldeo personalizado proporciona una mejor consistencia dimensional, menor desperdicio de material y costos unitarios más bajos para producciones de volumen medio a alto. El proceso también permite la creación de geometrías complejas y características internas que serían imposibles o extremadamente costosas de lograr mediante métodos convencionales de fabricación.

¿Qué factores determinan si la fabricación de moldes personalizados es adecuada para una aplicación específica?

Los factores clave incluyen los requisitos de volumen de producción, la complejidad del componente, las especificaciones de materiales, las tolerancias dimensionales y las consideraciones de costos. Las aplicaciones que requieren alta precisión, geometrías complejas, materiales especializados o funcionalidad integrada suelen beneficiarse de soluciones de moldes personalizados. La decisión también debe considerar el costo total de propiedad, incluyendo la amortización de la herramienta, la eficiencia de producción, los costos de control de calidad y factores estratégicos como la protección de la propiedad intelectual y el control de la cadena de suministro.

¿Qué consideraciones de plazos se aplican a los proyectos de desarrollo de moldes personalizados?

Los proyectos de moldes personalizados suelen requerir plazos de desarrollo más largos en comparación con el uso de componentes estándar, siendo frecuente que la elaboración inicial de las herramientas tarde varias semanas o meses según la complejidad. Sin embargo, una vez finalizadas las herramientas, la producción a menudo puede avanzar más rápidamente que con otros métodos de fabricación. Las empresas deben planificar procesos iterativos de diseño, pruebas de prototipos y fases de validación al establecer los cronogramas del proyecto. La inversión en fases adecuadas de planificación y desarrollo suele dar como resultado una producción más eficiente y mejores resultados a largo plazo.

Tabla de Contenido

- Aplicaciones en la Fabricación de Dispositivos Médicos

- Aplicaciones en la industria automotriz

- Aplicaciones en Aeroespacial y Defensa

- Sector de Electrónica y Tecnología

- Consideraciones Especializadas de Fabricación

- Beneficios Económicos y Estratégicos

-

Preguntas frecuentes

- ¿Qué industrias se benefician más de las soluciones de fabricación de moldes personalizados?

- ¿Cómo se comparan las soluciones de moldes personalizados con los métodos de fabricación tradicionales?

- ¿Qué factores determinan si la fabricación de moldes personalizados es adecuada para una aplicación específica?

- ¿Qué consideraciones de plazos se aplican a los proyectos de desarrollo de moldes personalizados?