Indústrias de manufatura em todo o mundo dependem fortemente de componentes de precisão que atendam a especificações exatas e padrões de desempenho. Quando produtos padronizados não conseguem oferecer a funcionalidade necessária, as empresas recorrem a soluções especializadas de manufatura que proporcionam controle total sobre design, materiais e processos de produção. A demanda por abordagens personalizadas de manufatura tem crescido exponencialmente à medida que os setores se tornam mais sofisticados e os requisitos regulatórios mais rigorosos. Compreender quais aplicações se beneficiam mais desses métodos especializados de manufatura pode ajudar as empresas a tomarem decisões informadas sobre suas estratégias de produção e prioridades de investimento.

Aplicações na Manufatura de Dispositivos Médicos

Componentes de instrumentos cirúrgicos

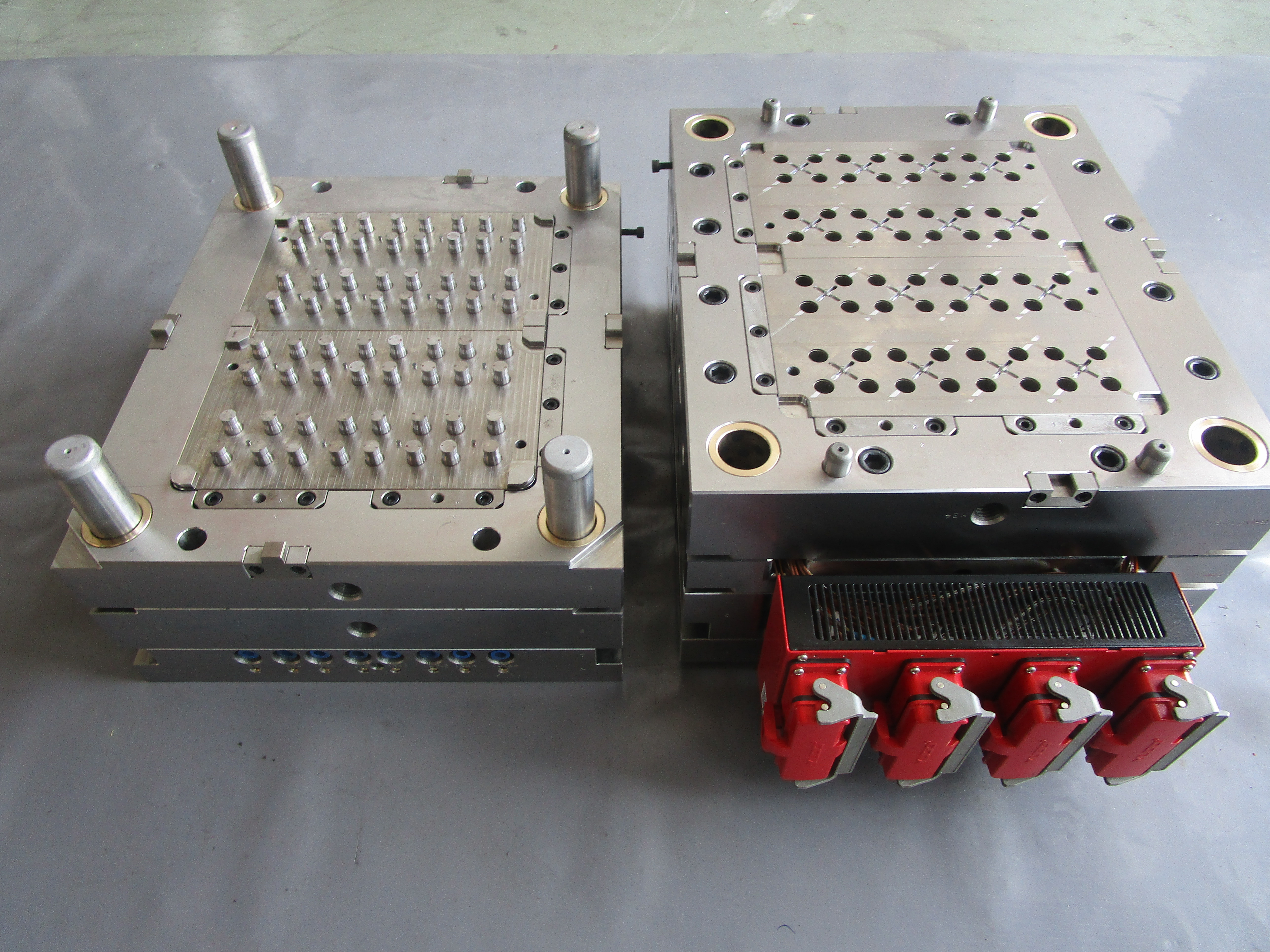

A indústria de dispositivos médicos representa um dos setores mais exigentes para a fabricação de precisão, onde soluções personalizadas de moldagem desempenham um papel fundamental na produção de equipamentos que salvam vidas. Instrumentos cirúrgicos requerem componentes que atendam a rigorosos padrões de biocompatibilidade, ao mesmo tempo em que mantêm durabilidade e precisão excepcionais. Processos de moldagem personalizados permitem aos fabricantes criar geometrias complexas que seriam impossíveis de alcançar por meio de métodos tradicionais de usinagem. Essas técnicas especializadas de fabricação permitem a integração de múltiplas funções em componentes individuais, reduzindo o tempo de montagem e os pontos potenciais de falha em aplicações médicas críticas.

Fabricantes de dispositivos médicos frequentemente exigem componentes com acabamentos superficiais específicos, tolerâncias dimensionais medidas em mícrons e materiais que suportem ciclos repetidos de esterilização. A fabricação personalizada de moldes oferece a flexibilidade necessária para incorporar essas exigências diretamente no processo de produção, garantindo qualidade consistente em grandes séries. A capacidade de criar componentes com características integradas, como empunhaduras ergonômicas, superfícies texturizadas para melhor manipulação e interfaces mecânicas precisas, torna a moldagem personalizada indispensável para o desenvolvimento de instrumentos cirúrgicos.

Carcaça para Equipamentos Diagnósticos

Os fabricantes de equipamentos diagnósticos enfrentam desafios únicos na criação de carcaças que protejam componentes eletrônicos sensíveis, ao mesmo tempo que oferecem interfaces amigáveis para profissionais de saúde. Soluções personalizadas de moldagem permitem a produção de designs complexos de carcaças que integram múltiplos elementos funcionais, incluindo sistemas de gerenciamento de cabos, canais de ventilação e blindagem eletromagnética. Essas carcaças também devem atender a rigorosas exigências regulamentares para dispositivos médicos, mantendo atrativo estético e facilidade de limpeza em ambientes clínicos.

A flexibilidade oferecida pelos processos de moldagem personalizada permite que os fabricantes de equipamentos diagnósticos otimizem seus projetos para aplicações específicas, seja criando dispositivos portáteis para testes na ponta da cadeia assistencial ou sistemas estacionários maiores para laboratórios hospitalares. A fabricação de moldes personalizados possibilita a integração de características como interfaces seladas para produtos químicos de limpeza agressivos, materiais resistentes ao impacto para equipamentos portáteis e sistemas de montagem de precisão para componentes ópticos ou eletrônicos sensíveis.

Aplicações na indústria automóvel

Fabricação de Componentes de Motor

A indústria automotiva tem adotado a fabricação de moldes personalizados para a produção de componentes críticos do motor que precisam suportar temperaturas extremas, pressões elevadas e exposição a produtos químicos. Os fabricantes de motores exigem componentes com precisão dimensional exata para garantir vedação adequada, desempenho ideal e confiabilidade a longo prazo. Os processos de moldagem personalizada permitem a criação de geometrias internas complexas que otimizam o fluxo de fluidos, reduzem o peso e melhoram a eficiência geral do motor, mantendo a integridade estrutural necessária para aplicações de alto desempenho.

Os motores automotivos modernos incorporam designs cada vez mais sofisticados que se beneficiam significativamente da molde Personalizado capacidades de fabricação. Esses processos permitem a produção de componentes leves com canais de refrigeração integrados, distribuição otimizada de material para gerenciamento de tensões e interfaces de precisão que eliminam a necessidade de juntas adicionais ou materiais de vedação. A capacidade de incorporar múltiplas funções em componentes moldados individuais reduz a complexidade de montagem e pontos de falha potenciais em sistemas críticos do motor.

Sistemas de Componentes Internos

Componentes internos de automóveis apresentam desafios únicos de fabricação que exigem a flexibilidade e precisão oferecidas por soluções de moldes personalizados. Esses componentes devem atender a rigorosos padrões estéticos, ao mesmo tempo em que incorporam elementos funcionais complexos, como eletrônicos integrados, sistemas de controle climático e recursos de segurança. Processos de moldagem personalizados permitem aos fabricantes criar designs contínuos que integram múltiplos materiais e texturas, mantendo padrões consistentes de qualidade e durabilidade em produções de alto volume.

O mercado de interiores automotivos exige componentes que suportem variações extremas de temperatura, exposição a raios UV e uso constante, mantendo sua aparência e funcionalidade. A fabricação personalizada de moldes permite a integração de características como superfícies com toque macio, sistemas de iluminação integrados e pontos de montagem precisos para componentes eletrônicos. Essa abordagem de fabricação também possibilita a criação de componentes com espessuras de parede variadas, otimizadas para padrões específicos de tensão e metas de redução de peso.

Aplicações Aeroespaciais e de Defesa

Fabricação de Componentes Estruturais

As aplicações aeroespaciais representam alguns dos ambientes mais exigentes para componentes fabricados, exigindo materiais e projetos capazes de suportar condições extremas, mantendo peso mínimo e máxima confiabilidade. A fabricação de moldes personalizados permite que engenheiros aeroespaciais criem componentes com distribuição otimizada de material, estruturas de reforço integradas e geometrias complexas que seriam impossíveis de alcançar por meio de métodos tradicionais de fabricação. Esses componentes devem atender a rigorosos requisitos de certificação, ao mesmo tempo que oferecem desempenho consistente durante toda a sua vida útil operacional.

A indústria aeroespacial beneficia-se de soluções personalizadas de moldagem que permitem a integração de múltiplas funções em componentes individuais, reduzindo a complexidade e o peso do sistema como um todo. Os processos de moldagem personalizados possibilitam a criação de componentes com estruturas internas otimizadas para trajetos específicos de carga, pontos de montagem integrados para sistemas adicionais e superfícies projetadas para requisitos aerodinâmicos ou térmicos específicos. A precisão e a repetibilidade oferecidas por esses métodos de fabricação são essenciais para atender aos padrões de qualidade exigidos nas aplicações aeroespaciais.

Sistemas de Carcaça para Aviônica

Os sistemas de aviónica exigem soluções especializadas de alojamento que protejam componentes eletrônicos sensíveis contra interferência eletromagnética, vibração, temperaturas extremas e outros riscos ambientais comuns em aplicações aeroespaciais. A fabricação personalizada de moldes proporciona a capacidade de criar carcaças com blindagem eletromagnética integrada, canais de refrigeração de precisão e características de absorção de choque, mantendo ao mesmo tempo os requisitos de leveza essenciais para aplicações aeroespaciais. Essas carcaças também devem permitir fácil acesso para manutenção, garantindo ao mesmo tempo fixação segura e vedação ambiental.

A complexidade dos sistemas modernos de aviónica exige soluções de carcaças que possam acomodar múltiplos módulos eletrônicos, sistemas de refrigeração e conexões de interface em espaços compactos. Os processos de moldagem personalizados permitem a criação de carcaças com pontos de montagem precisamente posicionados, sistemas integrados de gerenciamento de cabos e geometrias internas otimizadas que maximizam a eficiência de refrigeração, ao mesmo tempo que minimizam o peso e os requisitos de espaço. A capacidade de integrar múltiplos elementos funcionais em componentes moldados únicos reduz a complexidade da montagem e melhora a confiabilidade geral do sistema.

Setor de Eletrônica e Tecnologia

Carcaças para Eletrônicos de Consumo

A indústria de eletrônicos de consumo depende fortemente da fabricação sob medida de moldes para criar carcaças que combinam apelo estético com desempenho funcional. Essas carcaças devem proteger componentes eletrônicos sensíveis, ao mesmo tempo que oferecem interfaces amigáveis ao usuário e mantêm custos competitivos de fabricação. Os processos de moldagem personalizados permitem que os fabricantes de eletrônicos criem designs complexos que integram múltiplos materiais, texturas e elementos funcionais, atendendo rigorosas tolerâncias dimensionais e requisitos de acabamento superficial.

A eletrônica moderna exige invólucros que possam acomodar layouts internos cada vez mais complexos, mantendo aparências externas elegantes. A fabricação personalizada de moldes permite a criação de invólucros com sistemas integrados de refrigeração, pontos de montagem precisos para componentes eletrônicos e espessuras de parede otimizadas que equilibram proteção com considerações de peso e custo. A flexibilidade dos processos de moldagem personalizados também possibilita iterações rápidas de design para atender às demandas do mercado e requisitos tecnológicos em constante mudança.

Sistemas de controlo industrial

Os sistemas de controle industrial exigem invólucros resistentes capazes de suportar ambientes agressivos de fabricação, ao mesmo tempo que oferecem proteção confiável para componentes eletrônicos sensíveis. Soluções personalizadas de moldagem permitem que os fabricantes criem invólucros projetados especificamente para seus ambientes operacionais, seja em fundições de alta temperatura, plantas químicas corrosivas ou instalações externas expostas a condições climáticas extremas. Esses invólucros devem proporcionar proteção contra interferência eletromagnética, vedação ambiental e fácil acesso para manutenção, mantendo ao mesmo tempo a durabilidade a longo prazo.

O mercado de eletrônica industrial se beneficia da capacidade de fabricação sob medida de moldes, que permite a integração de características especializadas, como designs à prova de explosão, materiais resistentes à corrosão e sistemas de montagem de precisão para componentes pesados. Os processos de moldagem personalizados permitem a criação de invólucros com layouts internos otimizados que maximizam a eficiência de refrigeração, proporcionam rotas claras para passagem de cabos e acomodam futuras expansões do sistema. A possibilidade de personalizar materiais e características de design para aplicações específicas garante desempenho ideal e longevidade em ambientes industriais exigentes.

Considerações Especializadas de Fabricação

Seleção e Propriedades dos Materiais

O sucesso de aplicações com moldes personalizados depende fortemente da seleção de materiais apropriados que atendam requisitos específicos de desempenho, mantendo-se compatíveis com os processos de fabricação escolhidos. Diferentes aplicações exigem materiais com propriedades variadas, como resistência química, estabilidade térmica, condutividade elétrica ou isolamento e resistência mecânica. A fabricação de moldes personalizados oferece flexibilidade para trabalhar com materiais especializados que podem não ser adequados para processos de fabricação convencionais, permitindo a criação de componentes otimizados para ambientes operacionais específicos.

A ciência avançada dos materiais expandiu a gama de opções disponíveis para aplicações de moldes personalizados, incluindo polímeros de alto desempenho, materiais compostos e ligas especiais projetadas para indústrias específicas. O processo de seleção deve considerar não apenas os requisitos imediatos de desempenho, mas também fatores de longo prazo, como características de envelhecimento, degradação ambiental e compatibilidade com outros componentes do sistema. Os processos de fabricação de moldes personalizados podem ser otimizados para cada tipo de material, garantindo qualidade e desempenho consistentes ao longo das produções.

Controle de Qualidade e Validação

A fabricação sob medida requer sistemas sofisticados de controle de qualidade para garantir que os componentes produzidos atendam a todos os requisitos especificados e padrões de desempenho. Esses sistemas devem ser capazes de medir geometrias complexas, validar propriedades dos materiais e verificar o desempenho funcional em condições operacionais simuladas. O investimento em sistemas abrangentes de controle de qualidade é essencial para aplicações em que a falha de um componente poderia resultar em riscos à segurança, violações regulatórias ou perdas econômicas significativas.

Os processos de validação para aplicações de moldes personalizados frequentemente exigem equipamentos e procedimentos de teste especializados, projetados especificamente para cada tipo de aplicação. Isso pode incluir testes ambientais para simular condições operacionais, testes mecânicos para verificar resistência e durabilidade, e testes funcionais para garantir o desempenho adequado dentro de sistemas completos. Os requisitos de documentação e rastreabilidade para componentes de moldes personalizados muitas vezes são mais rigorosos do que os aplicáveis a produtos padrão, exigindo sistemas abrangentes de registro que acompanhem materiais, processos e resultados de testes ao longo de todo o processo de fabricação.

Benefícios Econômicos e Estratégicos

Estratégias de Otimização de Custos

Embora a fabricação de moldes personalizados geralmente envolva custos iniciais mais altos em comparação com produtos padrão, os benefícios econômicos de longo prazo muitas vezes justificam esse investimento para aplicações adequadas. A capacidade de otimizar projetos para requisitos específicos pode resultar em economias significativas de material, redução dos custos de montagem e melhoria do desempenho do produto, o que se traduz em vantagens competitivas no mercado. Os processos de moldagem personalizados também permitem a integração de múltiplas funções em componentes únicos, reduzindo a complexidade geral do sistema e os custos associados.

As vantagens econômicas da fabricação de moldes personalizados tornam-se mais acentuadas com o aumento dos volumes de produção, já que os custos iniciais de ferramental são amortizados em quantidades maiores. Além disso, a capacidade de otimizar processos de fabricação para componentes específicos pode resultar em maior eficiência produtiva, redução de desperdícios e melhor controle de qualidade em comparação com métodos alternativos de fabricação. As empresas devem avaliar cuidadosamente o custo total de propriedade ao considerar soluções de moldes personalizados, incluindo fatores como amortização do ferramental, eficiência na produção, custos com qualidade e competitividade no mercado.

Cadeia de Suprimentos e Gestão de Riscos

A fabricação de moldes personalizados pode proporcionar vantagens estratégicas significativas em termos de controle da cadeia de suprimentos e gestão de riscos. Empresas que investem em capacidades de moldagem personalizada obtêm maior controle sobre seus cronogramas de produção, padrões de qualidade e proteção da propriedade intelectual. Esse controle torna-se particularmente valioso em indústrias com requisitos regulatórios rigorosos ou onde a disponibilidade de componentes impacta diretamente as capacidades de produção e os relacionamentos com clientes.

A capacidade de produzir componentes personalizados internamente ou por meio de parceiros cuidadosamente selecionados reduz a dependência de fornecedores de produtos padrão e proporciona maior flexibilidade para responder a mudanças de mercado ou requisitos técnicos. A fabricação de moldes personalizados também permite que as empresas protejam projetos proprietários e mantenham vantagens competitivas por meio de processos de produção controlados. O valor estratégico dessas capacidades muitas vezes vai além das considerações imediatas de custo, incluindo fatores como velocidade de inovação, capacidade de resposta ao mercado e posicionamento competitivo de longo prazo.

Perguntas Frequentes

Quais indústrias se beneficiam mais com soluções de fabricação de moldes personalizados

As indústrias de dispositivos médicos, automotiva, aeroespacial e eletrônica representam os principais beneficiários das soluções de fabricação personalizada de moldes. Essas indústrias exigem componentes que atendam a rigorosos padrões de desempenho, requisitos regulatórios e características funcionais específicas que não podem ser alcançados por meio de processos de fabricação convencionais. As aplicações médicas se beneficiam particularmente devido aos requisitos de biocompatibilidade e necessidades de precisão, enquanto as aplicações automotivas utilizam a moldagem personalizada para redução de peso e funcionalidade integrada. As aplicações aeroespaciais requerem as características leves e de alta resistência alcançáveis por meio de processos de moldagem personalizados.

Como as soluções de moldes personalizados se comparam aos métodos tradicionais de fabricação

A fabricação personalizada de moldes oferece flexibilidade superior no design, otimização de materiais e capacidade de integrar múltiplas funções em componentes individuais, comparada aos métodos tradicionais de usinagem ou montagem. Embora os custos iniciais com ferramentas sejam tipicamente mais altos, a moldagem personalizada proporciona melhor consistência dimensional, redução no desperdício de material e custos unitários mais baixos para produções em volumes médios a altos. O processo também permite a criação de geometrias complexas e características internas que seriam impossíveis ou extremamente caras de obter por meio de métodos convencionais de fabricação.

Quais fatores determinam se a fabricação personalizada de moldes é adequada para uma aplicação específica

Os fatores-chave incluem requisitos de volume de produção, complexidade do componente, especificações de material, tolerâncias dimensionais e considerações de custo. Aplicações que exigem alta precisão, geometrias complexas, materiais especializados ou funcionalidades integradas normalmente se beneficiam de soluções personalizadas de moldes. A decisão também deve levar em conta o custo total de propriedade, incluindo amortização da ferramenta, eficiência na produção, custos de controle de qualidade e fatores estratégicos como proteção da propriedade intelectual e controle da cadeia de suprimentos.

Quais considerações de cronograma se aplicam a projetos de desenvolvimento de moldes personalizados

Projetos de moldes personalizados geralmente exigem prazos mais longos de desenvolvimento em comparação com o uso de componentes padrão, sendo comum que o desenvolvimento inicial de ferramentas leve várias semanas a meses, dependendo da complexidade. No entanto, uma vez concluída a ferramenta, a produção pode frequentemente avançar mais rapidamente do que com outros métodos de fabricação. As empresas devem planejar processos iterativos de design, testes de protótipos e fases de validação ao estabelecer os cronogramas do projeto. O investimento em fases adequadas de planejamento e desenvolvimento resulta tipicamente em uma produção mais eficiente e melhores resultados a longo prazo.

Sumário

- Aplicações na Manufatura de Dispositivos Médicos

- Aplicações na indústria automóvel

- Aplicações Aeroespaciais e de Defesa

- Setor de Eletrônica e Tecnologia

- Considerações Especializadas de Fabricação

- Benefícios Econômicos e Estratégicos

-

Perguntas Frequentes

- Quais indústrias se beneficiam mais com soluções de fabricação de moldes personalizados

- Como as soluções de moldes personalizados se comparam aos métodos tradicionais de fabricação

- Quais fatores determinam se a fabricação personalizada de moldes é adequada para uma aplicação específica

- Quais considerações de cronograma se aplicam a projetos de desenvolvimento de moldes personalizados