spritzgießform

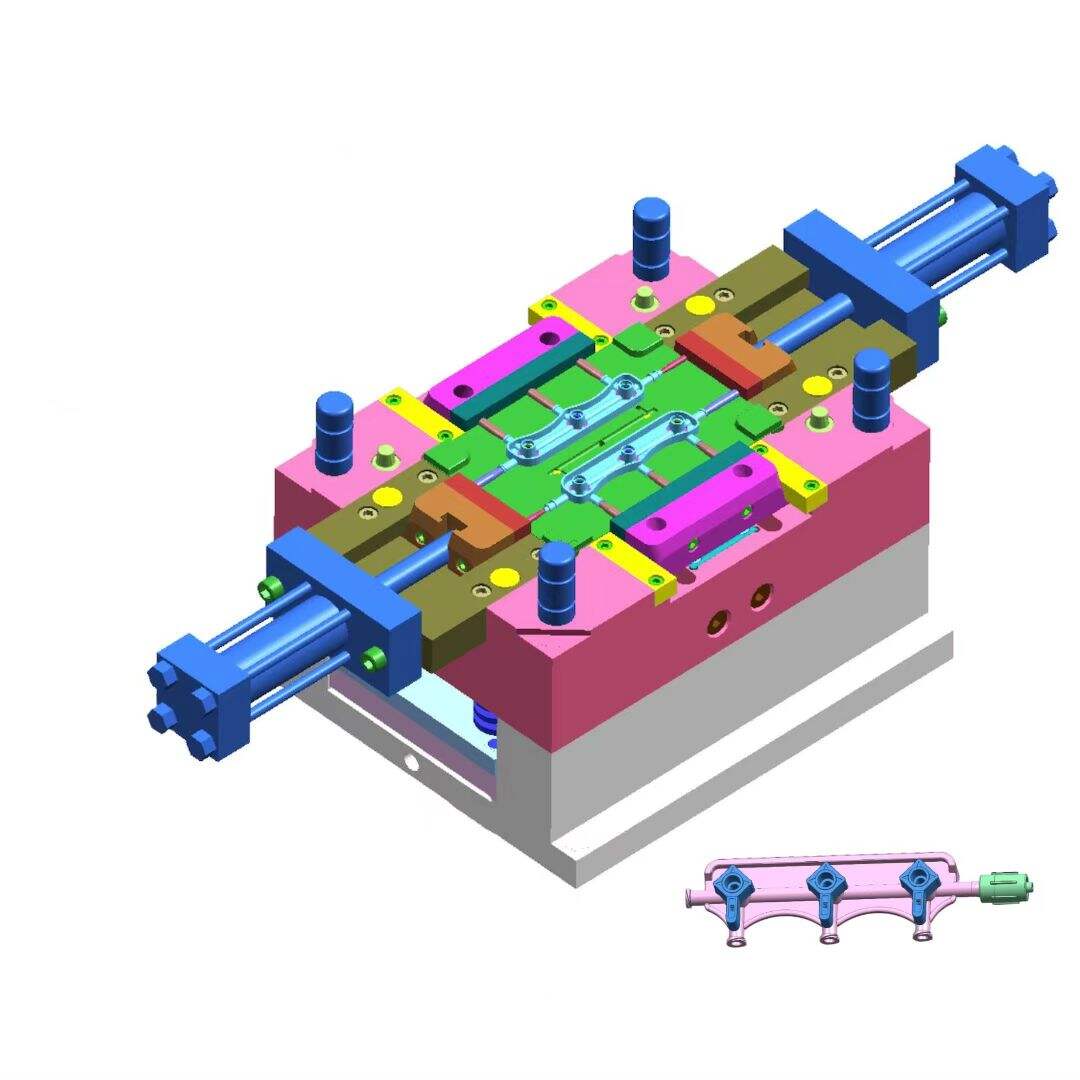

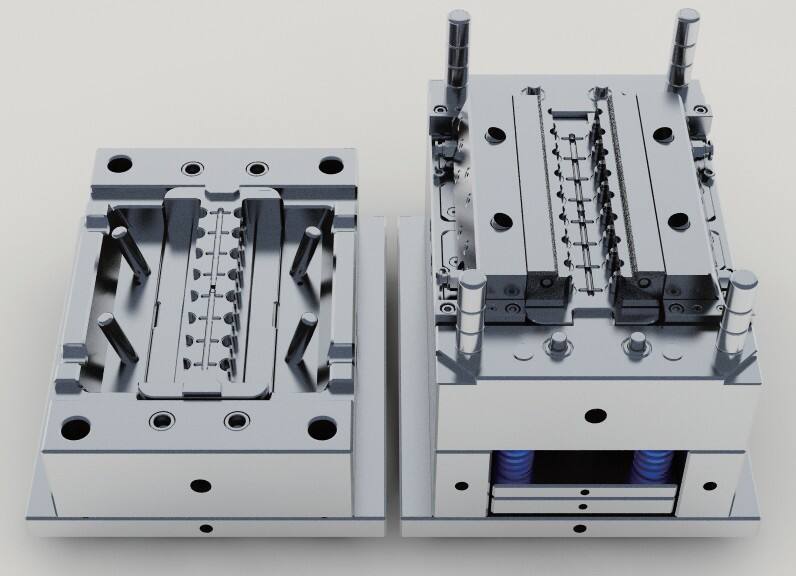

Eine Spritzgießform ist ein präzise konstruiertes Werkzeug, das den Eckpfeiler von Fertigungsprozessen für Kunststoffe darstellt. Dieses hochentwickelte Gerät besteht aus zwei Hauptkomponenten: der Hohlräumung und dem Kern, die gemeinsam arbeiten, um komplexe Kunststoffteile mit außergewöhnlicher Genauigkeit herzustellen. Die Form funktioniert, indem sie spritzflüssiges Kunststoffmaterial unter hohem Druck aufnimmt, welches dann die Form der sorgfältig entworfenen inneren Hohlräume annimmt. Die technologischen Merkmale umfassen fortschrittliche Kühlkanäle, die die Temperaturverteilung regulieren, genau berechnete Einspeisungen und Laufkanäle, die den Materialfluss steuern, sowie Entkopplungssysteme, die eine reibungslose Teilver entfernung gewährleisten. Moderne Spritzgießformen integrieren oft Heißkanalsysteme, die das Kunststoffmaterial zwischen den Schüssen im flüssigen Zustand halten, was Abfall reduziert und die Effizienz erhöht. Diese Formen können mit mehreren Hohlräumen entworfen werden, um gleichzeitig mehrere identische Teile herzustellen, was die Produktionsausgabe erheblich steigert. Die Anwendungen erstrecken sich über zahlreiche Industrien, von Automobilkomponenten und Verbraucherelektronik bis hin zu Medizingeräten und Haushaltsprodukten. Die Vielseitigkeit von Spritzgießformen ermöglicht die Herstellung von Teilen, die von einfachen geometrischen Formen bis hin zu hochkomplexen Komponenten mit detaillierten Merkmalen reichen, was sie in der modernen Fertigung unverzichtbar macht.