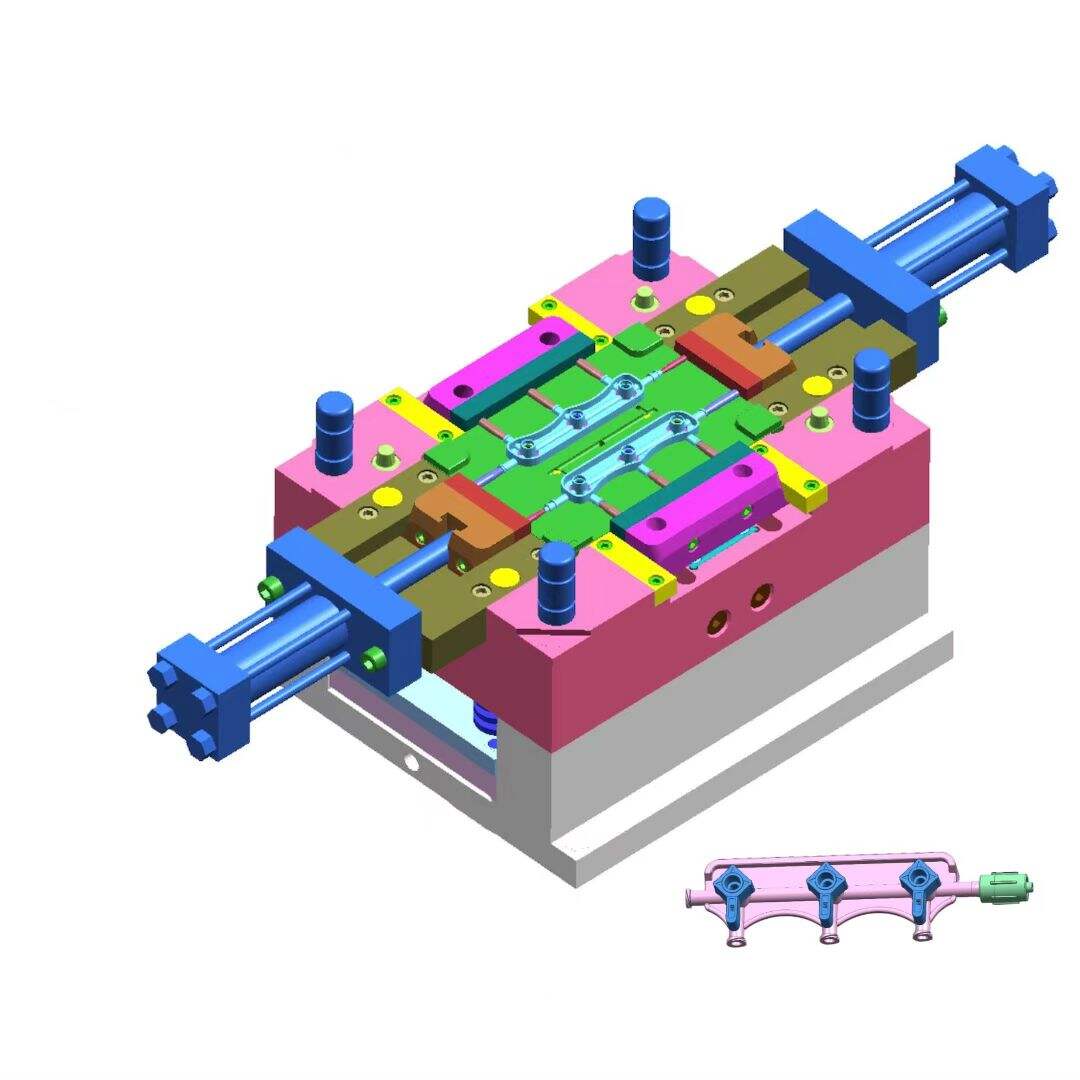

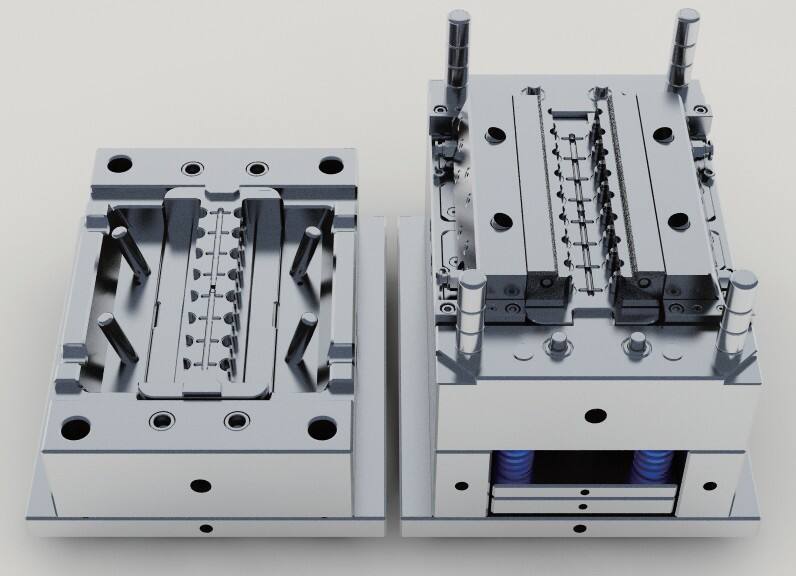

форма для инжекционного литья

Инжекционная форма представляет собой точно инженерно разработанный инструмент, который служит основой процессов производства пластмасс. Это сложное оборудование состоит из двух основных компонентов: полости и сердцевины, которые совместно работают для создания сложных пластиковых деталей с исключительной точностью. Форма функционирует путем приема расплавленного пластического материала, вводимого под высоким давлением, который затем принимает форму тщательно спроектированных внутренних полостей. Технологические особенности включают продвинутые системы охлаждения, которые регулируют распределение температуры, точно рассчитанные шлюзы и каналы, контролирующие поток материала, а также извлекательные системы, обеспечивающие плавное удаление деталей. Современные инжекционные формы часто оснащаются горячими каналами, которые поддерживают пластик в жидком состоянии между циклами, что снижает отходы и повышает эффективность. Эти формы могут быть спроектированы с множеством полостей для одновременного производства нескольких одинаковых деталей, значительно увеличивая производственный выход. Применение охватывает множество отраслей, от автомобильных компонентов и потребительской электроники до медицинских устройств и бытовых продуктов. Многофункциональность инжекционных форм позволяет производить детали, начиная от простых геометрических форм до высокосложных компонентов с мелкими деталями, делая их незаменимыми в современном производстве.