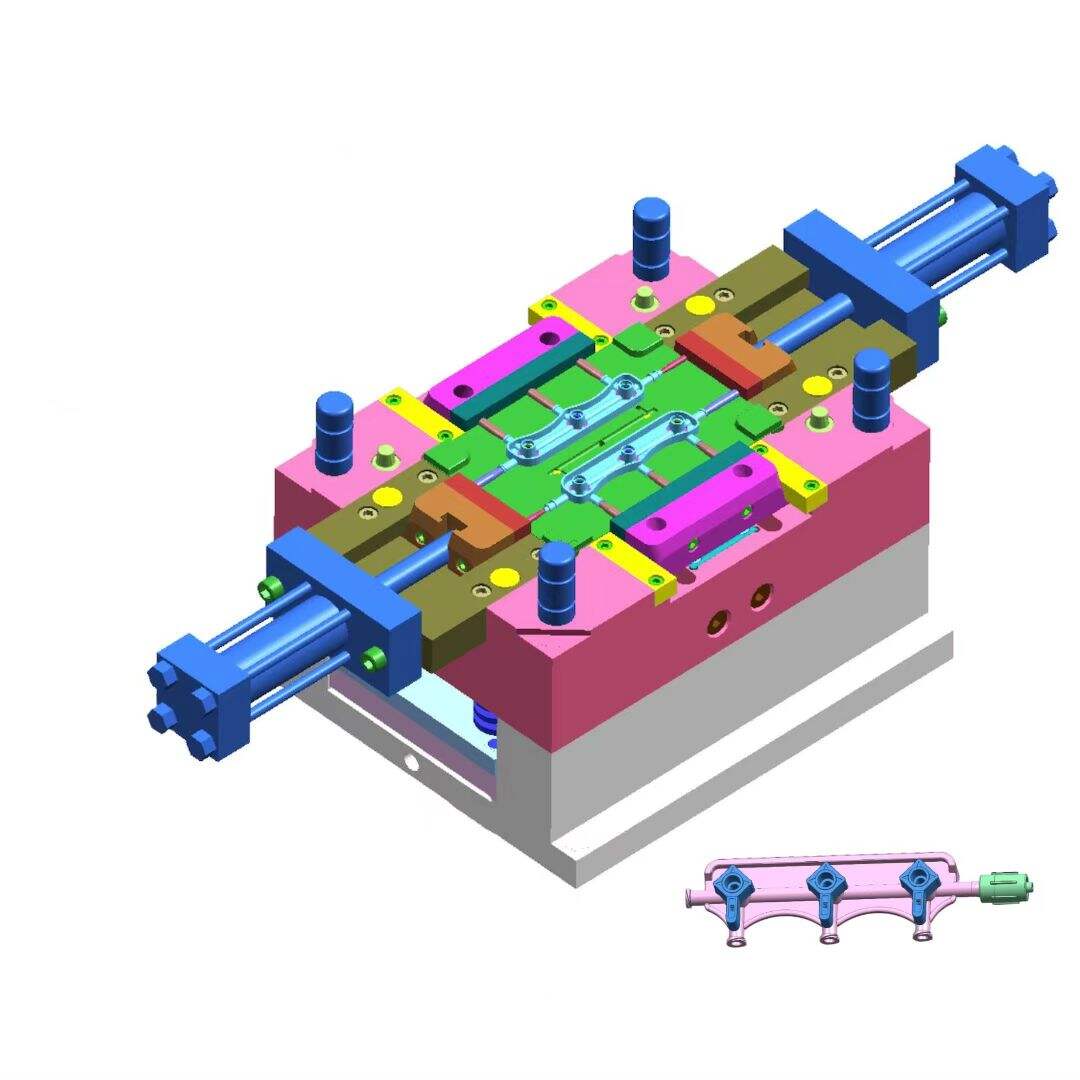

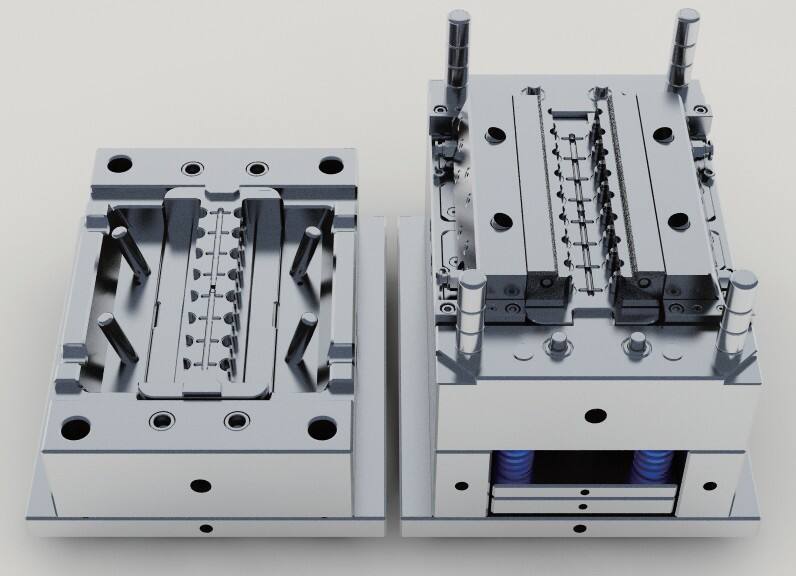

moule d'injection

Un moule d'injection est un outil conçu avec précision qui sert de pierre angulaire dans les processus de fabrication de plastiques. Ce dispositif sophistiqué se compose de deux composants principaux : la cavité et le noyau, qui travaillent ensemble pour créer des pièces en plastique complexes avec une grande exactitude. Le moule fonctionne en recevant du matériau plastique fondu injecté sous haute pression, qui prend ensuite la forme des cavités internes soigneusement conçues. Les caractéristiques technologiques incluent des canaux de refroidissement avancés qui régulent la distribution de température, des orifices et des canaux précisément calculés qui contrôlrent l'écoulement du matériau, ainsi que des systèmes d'éjection qui assurent un retrait fluide des pièces. Les moules d'injection modernes intègrent souvent des systèmes de canal chaud, qui maintiennent le plastique à l'état fondu entre les cycles, réduisant ainsi les déchets et améliorant l'efficacité. Ces moules peuvent être conçus avec plusieurs cavités pour produire simultanément plusieurs pièces identiques, augmentant considérablement le rendement de production. Les applications couvrent de nombreux secteurs, allant des composants automobiles et des appareils électroniques grand public aux dispositifs médicaux et aux produits ménagers. La polyvalence des moules d'injection permet de produire des pièces allant des formes géométriques simples à des composants très complexes avec des caractéristiques délicates, ce qui en fait un élément indispensable dans la fabrication moderne.