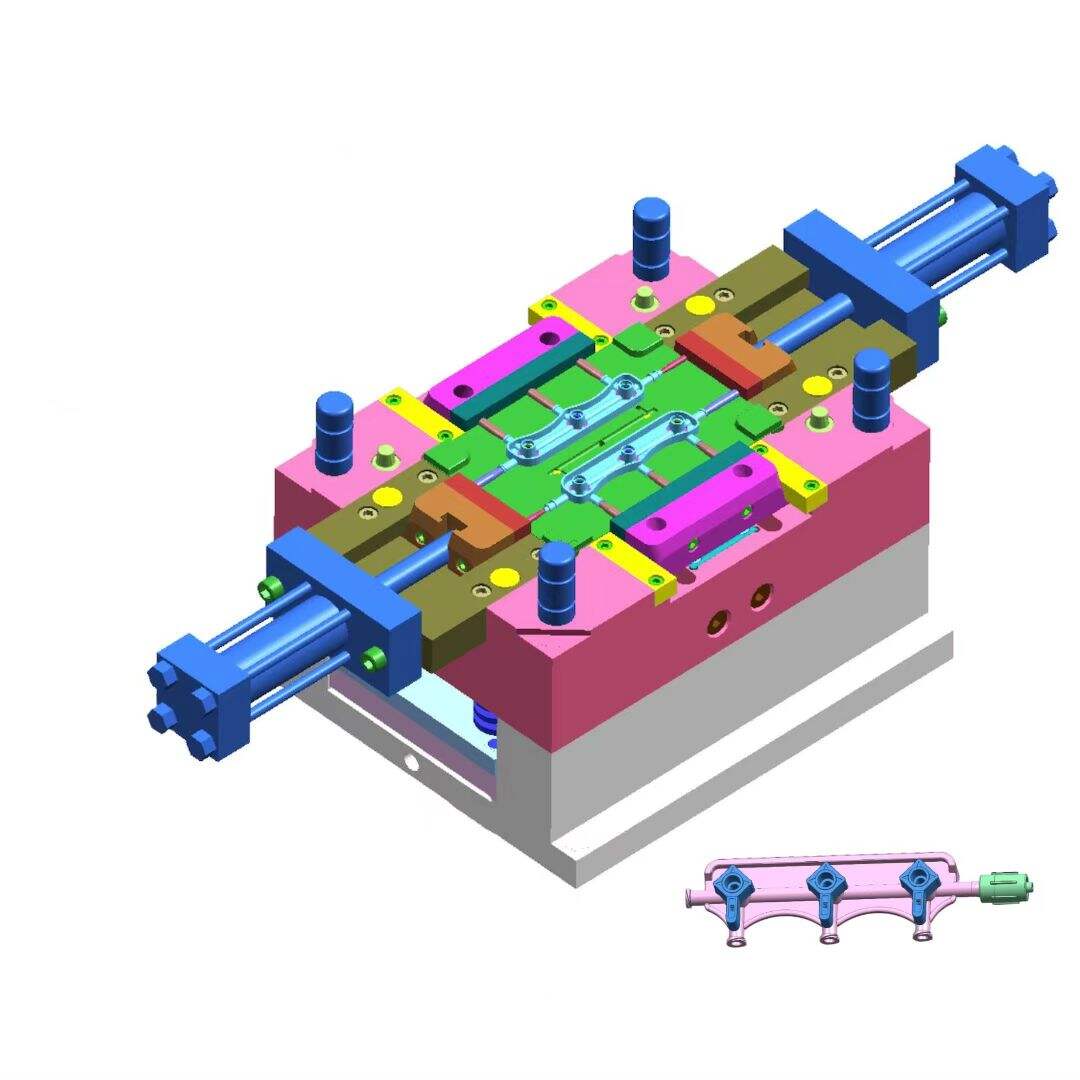

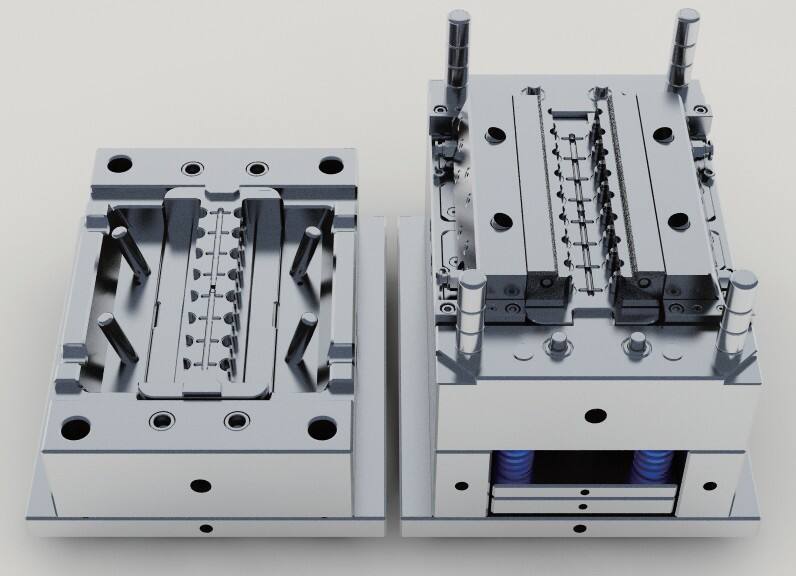

molde de inyección

Un molde de inyección es una herramienta de precisión ingenieril que sirve como el pilar fundamental de los procesos de fabricación de plásticos. Este sofisticado equipo consta de dos componentes principales: la cavidad y el núcleo, que trabajan juntos para crear piezas plásticas complejas con una precisión excepcional. El molde funciona al recibir material plástico fundido inyectado a alta presión, el cual toma la forma de las cavidades internas cuidadosamente diseñadas. Las características tecnológicas incluyen canales de enfriamiento avanzados que regulan la distribución de temperatura, puertas y conductores calculados con precisión que controlan el flujo de material, y sistemas eyeccionadores que aseguran la eliminación suave de las piezas. Los moldes de inyección modernos a menudo incorporan sistemas de corredor caliente, que mantienen el plástico en estado fundido entre disparos, reduciendo residuos y mejorando la eficiencia. Estos moldes pueden diseñarse con múltiples cavidades para producir varias piezas idénticas simultáneamente, aumentando significativamente la producción. Las aplicaciones abarcan numerosas industrias, desde componentes automotrices y electrónica de consumo hasta dispositivos médicos y productos para el hogar. La versatilidad de los moldes de inyección permite la producción de piezas que van desde formas geométricas simples hasta componentes muy complejos con características intrincadas, haciéndolos indispensables en la fabricación moderna.