enjeksiyon moling

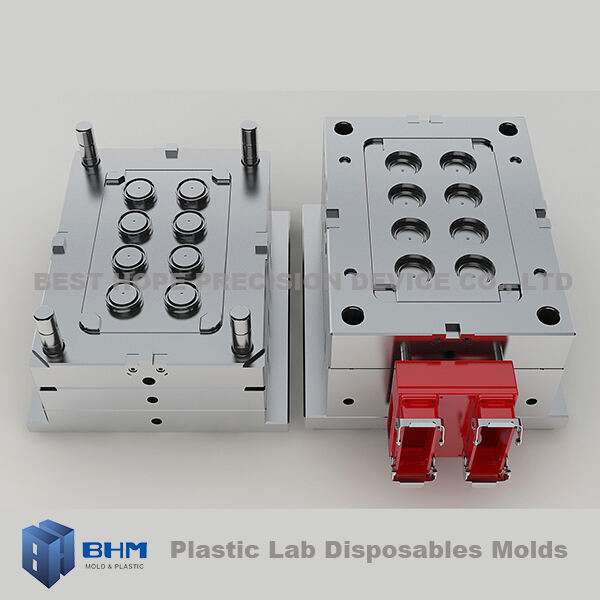

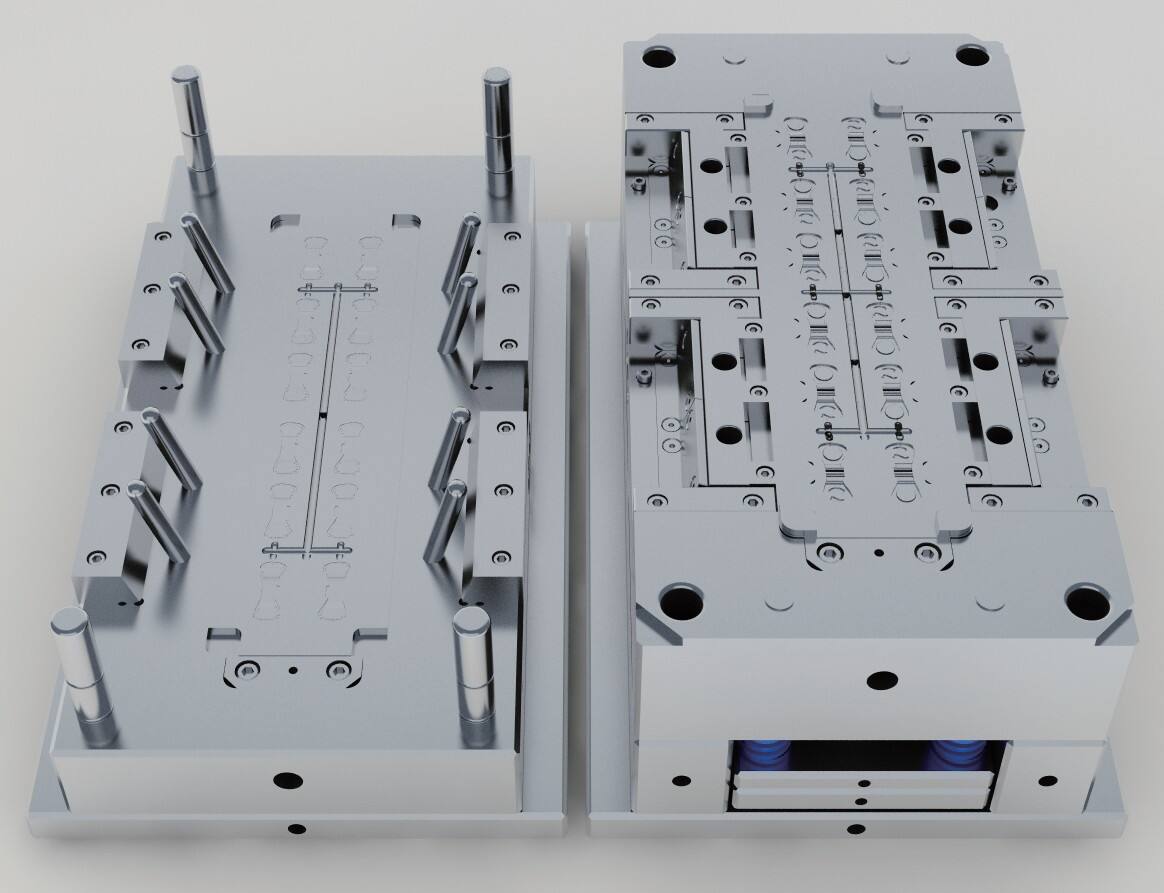

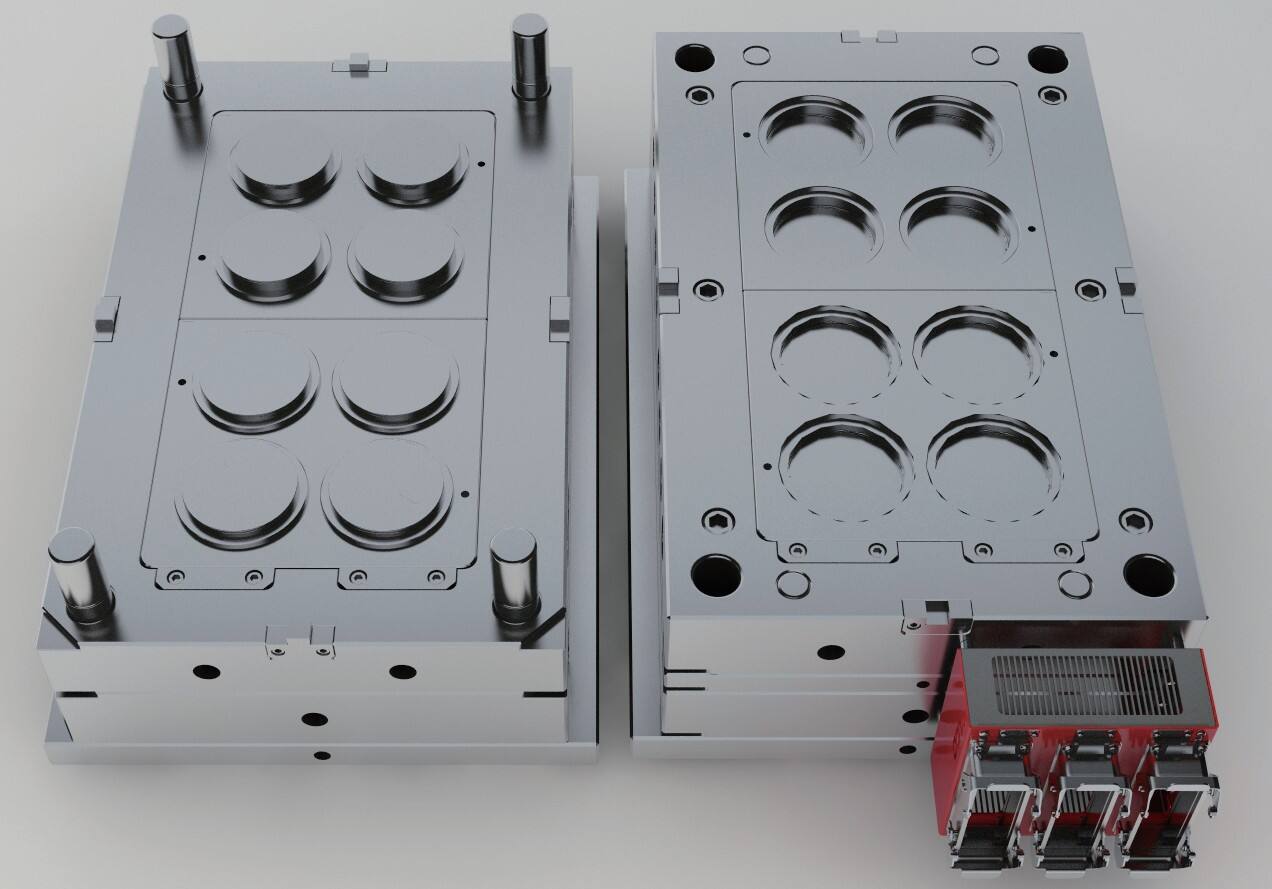

Enjeksiyon kalıplama, plastik malzemeleri bir ısıtma, enjeksiyon ve soğutma sistemini kullanarak hassas şekilde mühendislik yapılmış ürünler haline getiren devrimci bir üretim sürecidir. Bu çoğaltıcı teknoloji, plastik çekirdeğini bir ısıtma barriga besleyerek onları sıvı hale getirir. Kaynamış plastik, ardından yüksek basınç altında özel tasarlanmış bir kalıp boşluğuna zorla enjekte edilir. Kalıbın içine girdikten sonra, malzeme soğur ve katılaşır, boşluğun tam şeklini alır. Bu süreç, karmaşık geometrileri şaşırtıcı bir tutarlılık ve verimlilikle üretebilir, bu da hem yüksek hacimli üretim serileri için hem de özelleştirilmiş üretim gereksinimleri için ideal kılar. Teknoloji, basit bileşenlerden karmaşık tıbbi cihazlara kadar uzanan ürünlerin oluşturulmasını mümkün kılan geniş bir spektrumdaki termoplastik ve termoset polimerleri destekler. Modern enjeksiyon kalıplama makineleri, sıcaklık, basınç ve zamanlama gibi kritik parametreleri izlemek ve ayarlamak için ileri kontrol sistemlerine sahiptir, böylece optimal ürün kalitesi sağlanır. Süreç, otomotiv, tüketime dayalı ürünler, elektronik ve tıbbi ekipman üretimi dahil olmak üzere endüstrilere hayati bir unsur olmuştur, plastiğin parçası üretiminde eşsiz kesinlik ve tekrarlanabilirlik sunmaktadır.