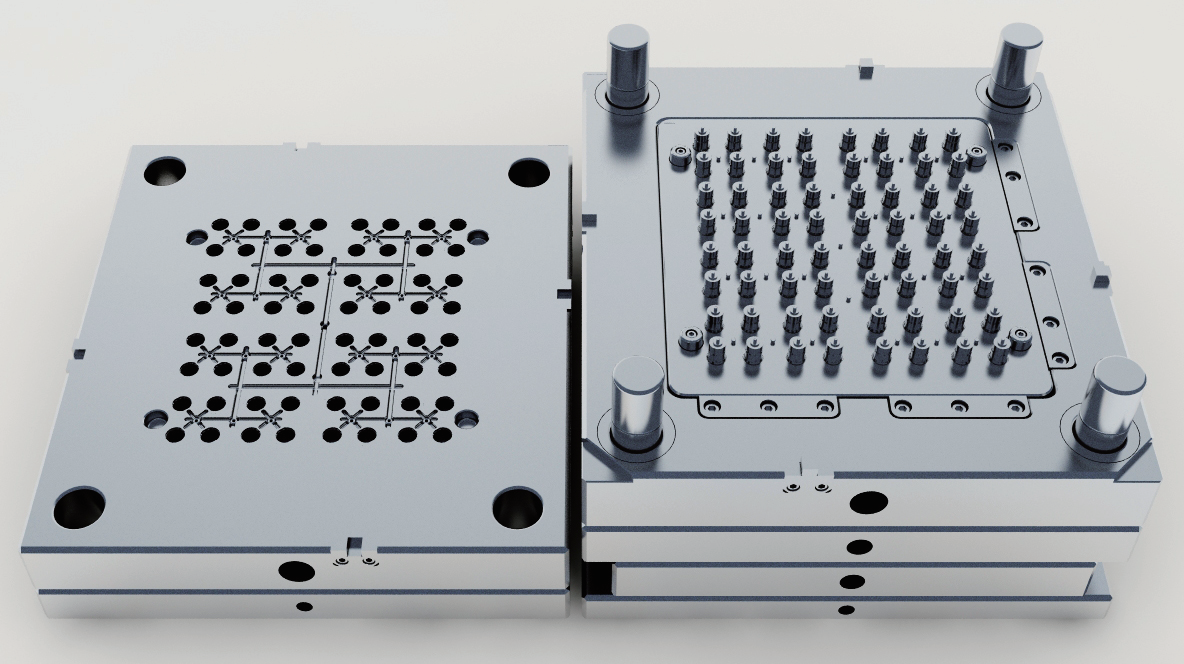

termoset enjeksiyon molası

Termoset enjeksiyon kalıbı, termoset polimerleri dikkatli bir şekilde kontrol edilen bir enjeksiyon ve sertleşme süreci aracılığıyla dayanıklı, yüksek performanslı parçalara dönüştüren sofistike bir üretim sürecidir. Bu ileri düzeydeki üretim yöntemi, özel sıcaklık kontrolü, basınç uygulaması ve malzeme akışını yönetmeyi birleştirerek, istisnai mekanik özelliklere ve termal kararlılığa sahip bileşenler oluşturur. Süreç, termoset malzemelerin optimal akış özelliklerini elde etmek için ısıtılması ile başlar ve ardından sıcaklık kontrolü altındaki bir kalıp boşluğuna enjeksiyonla devam eder. Termoplastik kalıplamadan farklı olarak, malzeme sertleşme sırasında tersine çevrilemeyen bir kimyasal reaksiyon yaşar ve bu da üstün güç, kimyasal direnci ve boyutsal kararlılığı sağlayan kesişmiş moleküler bir yapı sağlar. Teknoloji, epoksi, fenolik ve poliüretan bileşikleri dahil olmak üzere geniş bir yelpazede termoset malzemesini destekleyerek, otomotiv ve havacılıkta elektronik ve tıbbi uygulamalara kadar çeşitli endüstrilere uygun bileşenler üretmeye elverişlidir. Süreç, tutarlı kaliteyi garanti eder, minimum atık bırakır ve dar toleranslarla karmaşık geometrilere sahip bileşenler üretebilme yeteneğini sunar.