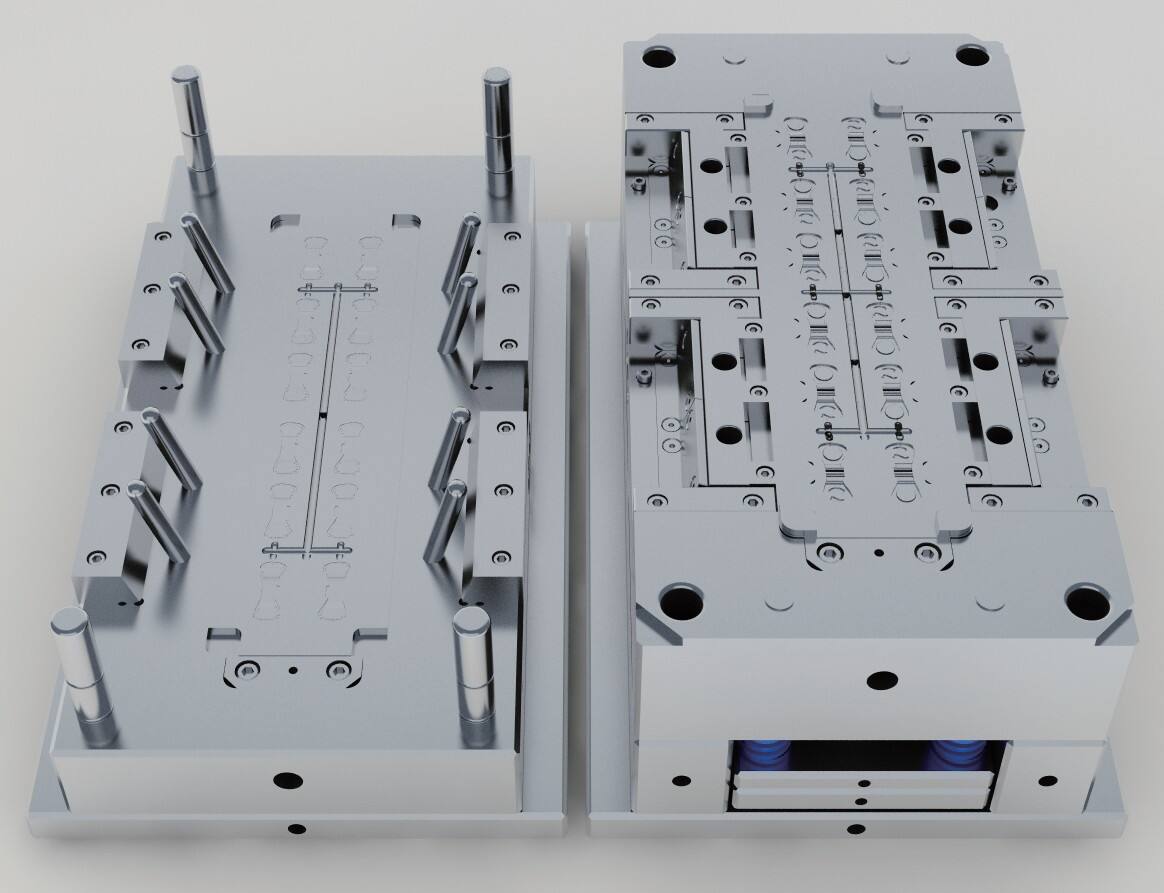

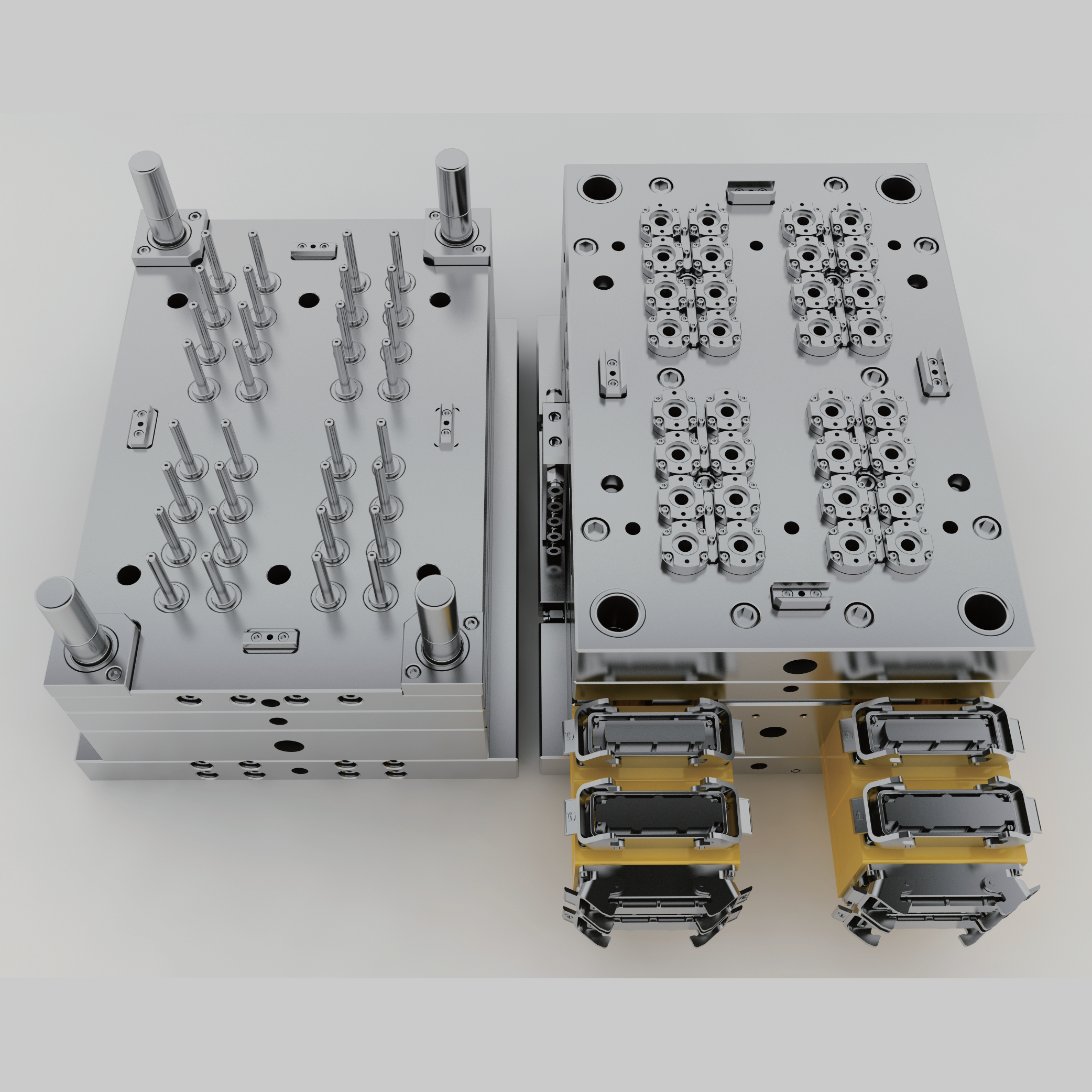

prototip enjeksiyon kalıbı

Prototip enjeksiyon kalıplamaları, test ve doğrulama amaçlı yüksek kaliteli plastik parçaların hızlı üretimini sağlayan ileri bir imalat sürecidir. Bu yenilikçi teknoloji, geleneksel enjeksiyon kalıplama ilkelerini modern hızlı araç teknikleriyle birleştirerek işlevsel prototipleri hızlı ve maliyet etkin şekilde oluşturur. Süreç, genellikle alüminyum veya diğer yumuşak metallardan üretilen düşük maliyetli bir kalıbın oluşturulmasıyla başlar ve birkaç düzine ile birkaç bin parçaya kadar üretimi sağlayabilir. Sistem, boyutsal hassasiyeti sağlamak ve üretim boyunca tutarlı kaliteyi korumak için sofistike CAD/CAM teknolojisini kullanır. Süreç sırasında, erimiş plastik malzeme yüksek basınç altında kalıp boşluğuna enjekte edilir, burada soğurarak katılaşır ve istenen parçayı oluşturur. Bu yöntem, karmaşık geometrilere, ince ayrıntılara ve çeşitli yüzey bitişlerine sahip parçaların üretimini mümkün kılar, bu da ürün geliştirmedeki ve test aşamaları için ideal hale getirir. Teknoloji, farklı malzeme özelliklerini ve karakteristiklerini tam ölçekli üretimden önce denemeye izin veren geniş bir termodüzlü malzeme yelpazesini destekler. Ayrıca süreç, genellikle 10 ila 15 iş günü arasında değişen hızlı teslimat süreleri sunar, bu da ürün geliştirme döngüsünü önemli ölçüde hızlandırır.