過去数十年間で製造業界は顕著な変革を遂げており、射出成形は自動車部品から医療機器、民生用電子機器から包装ソリューションに至るまで、さまざまな業界において最も重要な生産プロセスの一つとして浮上しています。高精度なプラスチック製品への需要は世界的にますます高まっています。この競争激しい分野で主要メーカーを際立たせているものを理解するには、それらの技術的能力、品質管理システム、および革新に対する戦略的アプローチを検討する必要があります。

射出成形業界は現代の製造業の柱を成しており、毎年何十億ドルもの収益を上げるとともに、多数の下流産業を支えています。トップクラスのメーカー各社は、高品質な製品を一貫して提供しつつ、競争力のある価格と効率的な生産スケジュールを維持する能力によって他と差別化されています。こうした業界リーダーたちは、最先端の技術や熟練労働力の育成、そしてすべての射出成形製品が厳格な仕様を満たすことを保証する包括的な品質管理システムに多額の投資を行ってきました。

市場の動向は、消費者の期待の高まり、環境規制、技術進歩を背景に急速に変化し続けています。成功するメーカーは、電気自動車、再生可能エネルギー、先進医療ソリューションなどの新興分野における機会を活かしつつ、こうした課題を的確に乗り越えていく必要があります。この環境で thrive する企業は、優れた適応力と先見性のある戦略を持ち、持続的な成長を実現しています。

先進の製造技術および設備

最先端の射出成形機械

主要な製造業者は、最先端の制御システム、高精度化機能、および向上したエネルギー効率を備えた最新の射出成形設備への戦略的な投資を通じて差別化を図っています。こうした高度な機械により、厳しい公差を要する複雑な幾何学的形状の部品を大量生産時に一貫した品質で製造することが可能になります。現代の設備には、温度、圧力、サイクルタイムなどの重要なパラメータをリアルタイムで監視するシステムが組み込まれており、ずれが生じた場合にオペレーターが即座に調整を行うことができます。

サーボ駆動システムの統合により、従来の油圧システムと比較して優れた速度制御とエネルギー効率を実現し、製造プロセスが革新されました。これらの技術的進歩は、製品品質の向上、廃棄物の削減、運用コストの低減に直接つながっています。トップメーカーはモジュール式構成を備えた装置を重視しており、生産効率を損なうことなく、異なる製品仕様間での迅速な切替えが可能になります。

自動化とロボット工学の統合

自動化は現代の射出成形作業において極めて重要な役割を果たしており、主要メーカーは材料の取り扱い、品質検査、包装プロセスにわたり包括的なロボットシステムを導入しています。こうした自動化ソリューションにより、人的誤りが削減され、生産の一貫性が向上し、24時間365日稼働が可能になります。高度なロボットシステムは、インサートの配置、被覆成形、多段階の組立工程など、複雑な作業を極めて高い精度で実行できます。

協働ロボット(コボット)の導入により、人間の作業者が自動化システムと安全に共同作業できるようになり、製造の柔軟性がさらに高まりました。このハイブリッドなアプローチは、カスタムアプリケーションや迅速なプロトタイプ開発に必要な適応性を維持しつつ、生産効率を最適化します。主要メーカー各社は、人工知能(AI)や機械学習といった新興技術をさらに活用して自動化プロセスを最適化する方法を引き続き探求しています。

品質管理と認証基準

包括的な品質管理体制

優れたメーカーは、原材料の検査から完成品の検証まで、生産プロセスのあらゆる側面を網羅する堅牢な品質管理システムを導入しています。これらのシステムは通常、ISO 9001などの国際規格に準拠しており、すべての工程にわたり一貫した品質を保証します。高度な品質管理プロトコルには、統計的プロセス制御(SPC)手法が含まれ、生産変数をリアルタイムで監視することで、品質問題が発生する前に能動的な調整が可能になります。

高度な測定および試験設備を統合することで、寸法精度、材料特性、機能性能について包括的な評価が可能になります。主要企業は、座標測定機、自動光学検査装置、材料試験ラボなどを導入し、すべての 射出成形製品 が規定された要求仕様を満たしていることを確認しています。このような品質卓越への取り組みは、顧客の信頼を築き上げ、長期的なビジネス関係を支えます。

業界特有の認証

主要な製造業者は、医療機器向けのISO 13485、自動車用途向けのTS 16949、食品接触製品向けのFDA適合など、対象市場に応じた専門的な認証を取得しようとする傾向があります。これらの認証は、業界のベストプラクティスおよび規制遵守への取り組みを示しており、高付加価値市場セグメントへのアクセスを可能にします。認証取得には包括的な文書作成、定期的な監査、および継続的な改善活動が求められ、これらは全体的な運営の卓越性を高めます。

複数の認証を維持するには、トレーニング、文書管理、プロセスの標準化に多大な投資が必要ですが、得られる競争上の優位性はこれらのコストを正当化します。認証を取得した製造業者は、プレミアム市場セグメントにアクセスでき、製品に対して高い価格を設定でき、またサプライヤーの信頼性とコンプライアンスを重視する品質志向の顧客との強固な関係を築くことができます。

素材科学とイノベーション

Advanced Polymer Technologies

主要な射出成形メーカーは高分子科学に関する広範な専門知識を有しており、特定の用途や加工要件に最適な材料を選定できる能力を持っています。この知識には、材料の物性、加工特性、および長期的な性能予測に関する理解が含まれます。最先端のメーカーは、多くの場合、材料サプライヤーと連携して、顧客の独自要件を満たしたり製品性能を向上させたりするためのカスタム配合を開発しています。

高性能エンジニアリングプラスチックの開発により、航空宇宙、医療インプラント、電子部品など厳しい要求条件がある分野での新たな機会が広がっています。トップメーカーは材料試験能力への投資を行い、顧客の設計プロセスを支援し、各用途に対して最適な材料選定を確実にするために、包括的な材料データベースを維持しています。

持続可能な素材ソリューション

環境意識は重要な差別化要因となっており、主要メーカー各社は持続可能な素材ソリューションや循環経済の原則を積極的に追求しています。これには、リサイクル素材、生分解性ポリマー、バイオベース材料の使用が含まれ、性能を損なうことなく環境への影響を低減します。高度なリサイクル技術により、家庭や産業から出る廃棄物を新たな製品に再利用することが可能になっています。

持続可能な取り組みは、素材選定にとどまらず、省エネルギー加工プロセス、廃棄物削減の取り組み、および製品の寿命終了後の処理まで広がっています。環境保護に対する真剣な取り組みを示すメーカーは、消費者や規制当局が持続可能性をますます重視する市場において、競争上の優位を得ることがよくあります。

設計およびエンジニアリング能力

高度な製品開発サービス

優れた製造業者は、製品開発ライフサイクル全体を通じて顧客を支援する包括的な設計およびエンジニアリングサービスを提供しています。これらのサービスには、量産性を考慮した設計分析、金型設計の最適化、および試作開発機能が含まれます。高度なコンピュータ支援設計ソフトウェアやシミュレーションツールを活用することで、エンジニアは物理的な試作開始前に製品性能を予測し、最適化することが可能になります。

概念段階から量産まで統合されたソリューションを提供できる能力は、優良メーカーに大きな競争優位性をもたらします。顧客は開発プロセスの合理化、市場投入期間の短縮、生産コストを最小限に抑えつつ性能を最大化する最適化された設計の恩恵を受けられます。こうした付加価値サービスは、しばしば高価格で取引され、長期的な顧客関係を築く要となります。

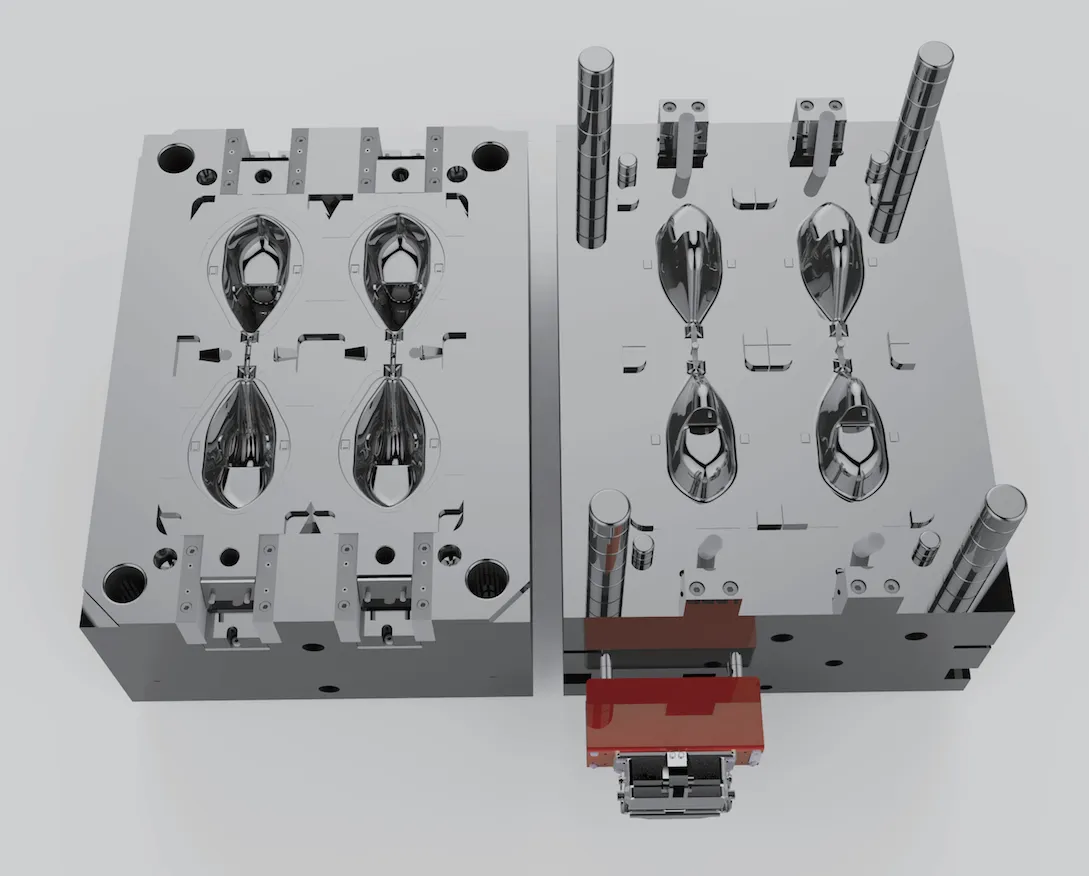

迅速な試作および金型製作

市場投入スピードは競争の激しい業界においてますます重要になってきており、主要な製造業者にとって迅速なプロトタイピング能力が不可欠となっています。3Dプリント、CNC加工、ラピッドツーリングなどの先進的なプロトタイピング技術により、設計コンセプトの迅速な検証と開発サイクルの短縮が可能になります。これらの機能により、顧客は量産用金型の製作に着手する前に製品をテストおよび改良することができます。

アルミニウム製金型やアディティブ製造法を含むラピッドツーリング技術への投資により、費用対効果の高い短納期生産と市場検証が可能になります。この柔軟性により、顧客は新たな市場機会をテストでき、新製品投入に伴う財務リスクを低減できます。

サプライチェーン管理およびグローバル展開

戦略的サプライチェーンパートナーシップ

主要メーカーは、高品質な原材料および部品に確実にアクセスできるようにする強固なサプライチェーンネットワークを構築しています。これらの提携関係は、多くの場合、素材サプライヤー、物流事業者、および生産スケジュールと品質基準の一貫性を支援する二次サービスプロバイダーとの長期契約を含みます。戦略的なサプライヤーとの関係により、優れた価格条件、新素材への優先アクセス、革新的なソリューションの共同開発が可能になります。

高度なサプライチェーン管理システムにより、素材の入手可能性、価格動向、納入スケジュールについてリアルタイムでの可視化が可能になります。この透明性により、生産の中断を最小限に抑え、顧客サービスレベルを維持するための、先手を打った意思決定やリスク軽減策が実現します。主要企業は、調達の安全性を確保するため、重要な素材について複数のサプライヤーとの関係を維持していることが一般的です。

グローバル製造および流通

国際的な存在感は、多国籍顧客への対応やグローバル市場へのアクセスにおいてますます重要になっています。主要メーカーは、コストメリット、主要顧客への近接性、専門的技術へのアクセスを提供する戦略的立地に製造拠点を設立しています。このグローバルな展開により、迅速なカスタマーサービス、輸送コストの削減、および現地法規制への準拠が可能になります。

複数の拠点間での効果的な連携には、すべての拠点で一貫した品質とサービスレベルを保証するための高度な情報システムと標準化されたプロセスが必要です。トップ企業は、グローバルな事業部門間でシームレスな協働を実現する通信技術や管理システムに積極的に投資しています。

顧客 サービス およびテクニカルサポート

包括的な技術支援

優れたカスタマーサービスは、製品ライフサイクル全体を通じて専門的な技術支援を提供する能力により、トップメーカーを際立たせます。このサポートには、アプリケーションエンジニアリング、トラブルシューティング支援、および継続的な最適化のアドバイスが含まれます。テクニカルサポートチームは、射出成形プロセス、材料科学、アプリケーション固有の要件について深い専門知識を持っており、顧客が抱える複雑な課題を解決できます。

能動的な顧客とのコミュニケーションには、定期的なパフォーマンスレビュー、予防保全の提案、および顧客のアプリケーションに有益な可能性のある新技術や新材料に関するアップデートが含まれます。このようなコンサルティングアプローチにより、強固な顧客関係が築かれ、メーカーは単なるサプライヤーではなく、信頼できるパートナーとしての地位を確立します。

柔軟な生産および納品オプション

市場への迅速な対応には、変動する需要パターン、カスタム要件、緊急の納期スケジュールに対応できる柔軟な生産能力が求められます。主要メーカーは、モジュール式の設備構成、多能工化された従業員、効率的なスケジューリングシステムを通じて生産能力の柔軟性を維持しています。この柔軟性により、顧客の要望や市場の機会に迅速に対応できます。

高度な在庫管理および物流機能により、ジャストインタイム納品の要件を満たしつつ、最適な在庫レベルを維持できます。これらのシステムには、顧客別在庫プログラム、自動補充システム、迅速出荷オプションが含まれることが多く、顧客の利便性と満足度を高めます。

よくある質問

射出成形メーカーを選定する際、企業が考慮すべき要因は何ですか?

企業は射出成形パートナーを選定する際、製造能力、品質認証、技術的専門性、生産能力を評価する必要があります。主な検討事項には、設備の高度さ、材料取り扱い能力、品質管理システム、同様の用途におけるメーカーの実績が含まれます。さらに、設計支援サービス、サプライチェーンの安定性、需要の変動に応じた生産スケールの拡大能力についても評価してください。

主要メーカーは、大量生産において一貫した品質をどのように確保しているのでしょうか?

主要な製造業者は、生産サイクル全体を通じてリアルタイムで重要なパラメータを監視する包括的な統計的工程管理システムを導入しています。それらのシステムでは、高度な測定機器、自動検査システム、および一貫性を保証する文書化された品質手順を活用しています。装置の定期的な校正、継続的な作業者トレーニング、および品質データの体系的な分析により、製品品質に影響が出る前の潜在的な問題を早期に検出し、継続的な改善を実現しています。

自動化は現代の射出成形作業においてどのような役割を果たしていますか?

自動化により、射出成形工程における生産効率、一貫性、安全性が向上し、労働コストや人的ミスを削減できます。最新の設備では、ロボットシステムが材料の取り扱い、製品の取出し、品質検査、包装プロセスに統合されています。高度な自動化により、24時間365日稼働、正確な再現性、複雑な多段階プロセスの処理が可能になります。この技術は、継続的改善活動を支援する貴重な生産データも提供します。

環境への配慮は射出成形製造プロセスにどのように影響していますか?

環境の持続可能性は、材料、プロセス、廃棄物管理の各分野におけるイノベーションを推進する重要な要因となっています。主要な製造業者は、再生材やバイオベースの材料の採用、省エネ設備の導入、クローズドループ型リサイクルシステムの開発を進めています。こうした取り組みは、規制要件や顧客の需要、企業の持続可能性目標に対応するものであり、材料の無駄やエネルギー消費の削減を通じてコストメリットをもたらすこともあります。