El panorama de la fabricación ha experimentado transformaciones notables en las últimas décadas, con el moldeo por inyección emergiendo como uno de los procesos de producción más críticos en múltiples industrias. Desde componentes automotrices hasta dispositivos médicos, electrónica de consumo hasta soluciones de embalaje, la demanda de productos plásticos de precisión sigue aumentando a nivel mundial. Comprender qué distingue a los fabricantes líderes en este sector competitivo requiere examinar sus capacidades tecnológicas, sistemas de control de calidad y enfoques estratégicos hacia la innovación.

La industria del moldeo por inyección representa un pilar fundamental de la fabricación moderna, generando miles de millones de dólares en ingresos anualmente y apoyando a innumerables industrias derivadas. Los fabricantes líderes se han destacado por su capacidad para entregar productos de alta calidad de forma consistente, manteniendo al mismo tiempo precios competitivos y calendarios de producción eficientes. Estos líderes del sector han invertido fuertemente en tecnología de vanguardia, desarrollo de una fuerza laboral calificada y sistemas integrales de gestión de calidad que garantizan que cada producto de moldeo por inyección cumpla con especificaciones rigurosas.

La dinámica del mercado sigue evolucionando rápidamente, impulsada por las crecientes expectativas de los consumidores, la regulación ambiental y los avances tecnológicos. Los fabricantes exitosos deben enfrentar estos desafíos aprovechando las oportunidades emergentes en sectores como vehículos eléctricos, energías renovables y soluciones avanzadas de atención médica. Las empresas que prosperan en este entorno demuestran una adaptabilidad excepcional y estrategias innovadoras que las posicionan para un crecimiento sostenido.

Tecnologías y Equipos de Fabricación Avanzada

Maquinaria de Moldeo por Inyección de Última Generación

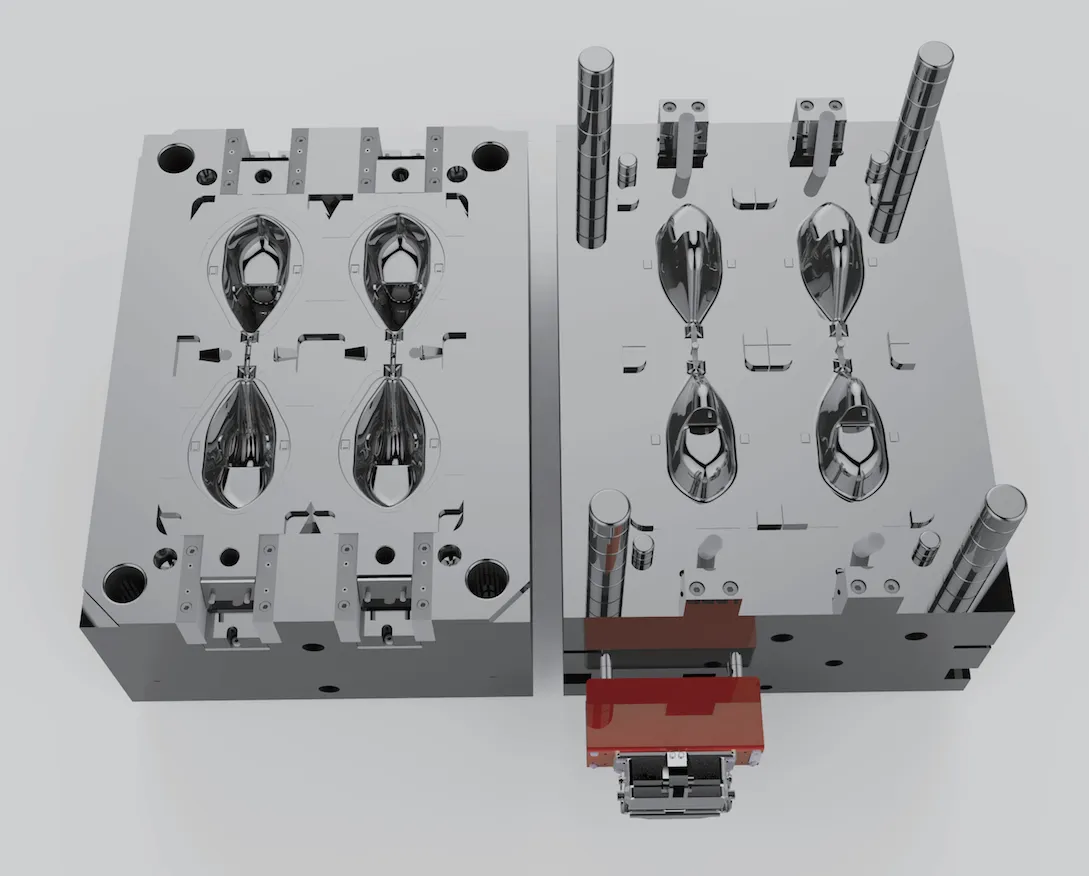

Los principales fabricantes se distinguen mediante inversiones estratégicas en los últimos equipos de moldeo por inyección, que cuentan con sistemas avanzados de control, capacidades mejoradas de precisión y una mayor eficiencia energética. Estas máquinas sofisticadas permiten la producción de geometrías complejas con tolerancias estrechas, garantizando una calidad constante en grandes series de producción. Los equipos modernos incorporan sistemas de monitoreo en tiempo real que rastrean parámetros críticos como temperatura, presión y tiempos de ciclo, lo que permite a los operadores realizar ajustes inmediatos cuando se producen desviaciones.

La integración de sistemas accionados por servomotores ha revolucionado el proceso de fabricación, ofreciendo un control de velocidad superior y mayor eficiencia energética en comparación con los sistemas hidráulicos tradicionales. Estas mejoras tecnológicas se traducen directamente en una calidad de producto mejorada, menor desperdicio y costos operativos reducidos. Los principales fabricantes priorizan equipos que ofrecen configuraciones modulares, lo que permite cambios rápidos entre diferentes especificaciones de producto sin comprometer la eficiencia de producción.

Integración de Automatización y Robótica

La automatización desempeña un papel crucial en las operaciones modernas de moldeo por inyección, con los principales fabricantes implementando sistemas robóticos integrales para el manejo de materiales, inspección de calidad y procesos de empaquetado. Estas soluciones automatizadas reducen los errores humanos, aumentan la consistencia de la producción y permiten operaciones continuas las 24 horas del día. Los sistemas robóticos avanzados pueden realizar tareas complejas como la colocación de insertos, operaciones de sobremoldeo y procesos de ensamblaje multipaso con una precisión excepcional.

La implementación de robots colaborativos, o cobots, ha mejorado aún más la flexibilidad manufacturera al permitir que los trabajadores humanos colaboren de forma segura con sistemas automatizados. Este enfoque híbrido optimiza la eficiencia de producción manteniendo la adaptabilidad necesaria para aplicaciones personalizadas y el desarrollo rápido de prototipos. Los principales fabricantes continúan explorando tecnologías emergentes como la inteligencia artificial y el aprendizaje automático para optimizar aún más sus procesos automatizados.

Control de Calidad y Estándares de Certificación

Sistemas Completos de Gestión de Calidad

Los fabricantes excepcionales implementan sólidos sistemas de gestión de la calidad que abarcan todos los aspectos del proceso de producción, desde la inspección de materias primas hasta la validación del producto final. Estos sistemas suelen cumplir con estándares internacionales como ISO 9001, garantizando una calidad consistente en todas las operaciones. Los protocolos avanzados de control de calidad incluyen métodos de control estadístico de procesos que monitorean en tiempo real las variables de producción, permitiendo ajustes proactivos antes de que surjan problemas de calidad.

La integración de equipos avanzados de medición y pruebas permite una evaluación integral de la precisión dimensional, las propiedades de los materiales y el rendimiento funcional. Las empresas líderes invierten en máquinas de medición por coordenadas, sistemas automatizados de inspección óptica y laboratorios de ensayo de materiales para verificar que cada producto de moldeo por inyección cumpla con los requisitos especificados. Este compromiso con la excelencia en la calidad genera confianza en los clientes y apoya relaciones comerciales a largo plazo.

Certificaciones Específicas del Sector

Los principales fabricantes suelen obtener certificaciones especializadas relacionadas con sus mercados objetivo, como la ISO 13485 para dispositivos médicos, la TS 16949 para aplicaciones automotrices o el cumplimiento de la FDA para productos en contacto con alimentos. Estas certificaciones demuestran un compromiso con las mejores prácticas del sector y el cumplimiento normativo, abriendo puertas a segmentos de mercado de alto valor. El proceso de certificación requiere documentación exhaustiva, auditorías periódicas e iniciativas de mejora continua que potencian la excelencia operativa general.

Mantener múltiples certificaciones requiere una inversión significativa en formación, documentación y estandarización de procesos, pero las ventajas competitivas resultantes justifican estos costos. Los fabricantes certificados pueden acceder a segmentos de mercado premium, fijar precios más altos por sus productos y establecer relaciones más sólidas con clientes exigentes en calidad, que priorizan la fiabilidad y el cumplimiento del proveedor.

Ciencia de Materiales e Innovación

Advanced Polymer Technologies

Los principales fabricantes de moldeo por inyección poseen una amplia experiencia en ciencia de polímeros, lo que les permite seleccionar materiales óptimos para aplicaciones específicas y requisitos de procesamiento. Este conocimiento incluye la comprensión de las propiedades de los materiales, sus características de procesamiento y las expectativas de rendimiento a largo plazo. Los fabricantes avanzados suelen colaborar con proveedores de materiales para desarrollar formulaciones personalizadas que satisfagan requisitos únicos de los clientes o mejoren el rendimiento del producto.

El desarrollo de plásticos técnicos de alto rendimiento ha abierto nuevas oportunidades en aplicaciones exigentes, como la aeroespacial, implantes médicos y componentes electrónicos. Los principales fabricantes invierten en capacidades de pruebas de materiales y mantienen bibliotecas completas de datos de materiales para apoyar los procesos de diseño de los clientes y garantizar la selección óptima de materiales para cada aplicación.

Soluciones Sostenibles de Materiales

La conciencia ambiental se ha convertido en un factor diferenciador clave, con fabricantes líderes que buscan activamente soluciones sostenibles de materiales y principios de economía circular. Esto incluye el uso de contenido reciclado, polímeros biodegradables y materiales basados en recursos biológicos que reducen el impacto ambiental sin comprometer el rendimiento. Las tecnologías avanzadas de reciclaje permiten la incorporación de residuos postconsumo y postindustriales en nuevos productos.

Las prácticas sostenibles van más allá de la selección de materiales e incluyen procesos eficientes en el uso de energía, iniciativas para la reducción de residuos y consideraciones sobre el fin de vida del producto. Los fabricantes que demuestran un compromiso genuino con la responsabilidad ambiental suelen obtener ventajas competitivas en mercados donde la sostenibilidad es cada vez más valorada por los consumidores y las entidades reguladoras.

Capacidades de Diseño e Ingeniería

Servicios Avanzados de Desarrollo de Productos

Fabricantes excepcionales ofrecen servicios integrales de diseño e ingeniería que apoyan a los clientes durante todo el ciclo de vida del desarrollo del producto. Estos servicios incluyen análisis de diseño para fabricabilidad, optimización del diseño de moldes y capacidades de desarrollo de prototipos. El uso de software avanzado de diseño asistido por computadora y herramientas de simulación permite a los ingenieros predecir y optimizar el rendimiento del producto antes de comenzar con la prototipificación física.

La capacidad de proporcionar soluciones integradas desde el concepto hasta la producción otorga a los principales fabricantes ventajas competitivas significativas. Los clientes se benefician de procesos de desarrollo simplificados, menor tiempo de lanzamiento al mercado y diseños optimizados que reducen los costos de producción al tiempo que maximizan el rendimiento. Estos servicios de valor añadido suelen tener precios superiores y fomentan relaciones duraderas con los clientes.

Prototipado y Herramental Rápidos

La rapidez en la introducción al mercado se ha vuelto cada vez más crítica en industrias competitivas, haciendo imprescindibles las capacidades de prototipado rápido para los principales fabricantes. Las tecnologías avanzadas de prototipado, como la impresión 3D, el mecanizado CNC y las herramientas rápidas, permiten una validación ágil de conceptos de diseño y ciclos de desarrollo acelerados. Estas capacidades permiten a los clientes probar y perfeccionar sus productos antes de comprometerse con las herramientas de producción definitivas.

La inversión en tecnologías de utillajes rápidos, incluyendo moldes de aluminio y enfoques de fabricación aditiva, posibilita una producción económica en series cortas y la validación en el mercado. Esta flexibilidad ayuda a los clientes a probar nuevas oportunidades comerciales y reduce el riesgo financiero asociado con el lanzamiento de nuevos productos.

Gestión de la Cadena de Suministro y Alcance Global

Asociaciones estratégicas en la cadena de suministro

Los principales fabricantes desarrollan redes de cadena de suministro robustas que garantizan acceso confiable a materias primas y componentes de alta calidad. Estas asociaciones suelen incluir acuerdos a largo plazo con proveedores de materiales, proveedores logísticos y proveedores de servicios secundarios que apoyan cronogramas de producción consistentes y estándares de calidad. Las relaciones estratégicas con proveedores permiten mejores precios, acceso prioritario a nuevos materiales y el desarrollo conjunto de soluciones innovadoras.

Los sistemas avanzados de gestión de la cadena de suministro ofrecen visibilidad en tiempo real sobre la disponibilidad de materiales, las tendencias de precios y los horarios de entrega. Esta transparencia posibilita la toma proactiva de decisiones y estrategias de mitigación de riesgos que minimizan las interrupciones en la producción y mantienen los niveles de servicio al cliente. Las empresas líderes suelen mantener múltiples relaciones con proveedores para materiales críticos con el fin de asegurar el suministro.

Fabricación y Distribución Globales

La presencia internacional se ha vuelto cada vez más importante para atender a clientes multinacionales y acceder a mercados globales. Los principales fabricantes establecen instalaciones de producción en ubicaciones estratégicas que ofrecen ventajas de costos, proximidad a clientes clave y acceso a conocimientos especializados. Esta presencia global permite un servicio al cliente ágil, costos reducidos de transporte y cumplimiento con las regulaciones locales.

Una coordinación eficaz entre múltiples instalaciones requiere sistemas de información sofisticados y procesos estandarizados que garanticen niveles consistentes de calidad y servicio en todas las ubicaciones. Las empresas líderes invierten fuertemente en tecnologías de comunicación y sistemas de gestión que permiten una colaboración fluida entre los equipos de operaciones globales.

Cliente Servicio y Soporte Técnico

Asistencia técnica integral

Un servicio al cliente excepcional distingue a los principales fabricantes por su capacidad para ofrecer asistencia técnica experta durante todo el ciclo de vida del producto. Este soporte incluye ingeniería de aplicaciones, ayuda en la resolución de problemas y recomendaciones continuas de optimización. Los equipos de soporte técnico poseen un profundo conocimiento en procesos de inyección, ciencia de materiales y requisitos específicos de aplicación, lo que les permite resolver desafíos complejos de los clientes.

La comunicación proactiva con el cliente incluye revisiones periódicas de rendimiento, recomendaciones de mantenimiento preventivo y actualizaciones sobre nuevas tecnologías o materiales que podrían beneficiar las aplicaciones del cliente. Este enfoque consultivo fortalece las relaciones con los clientes y posiciona a los fabricantes como socios de confianza, más que simples proveedores.

Opciones Flexibles de Producción y Entrega

La capacidad de respuesta al mercado requiere capacidades de producción flexibles que acomoden patrones de demanda variables, requisitos personalizados y plazos de entrega urgentes. Los fabricantes líderes mantienen la flexibilidad de capacidad productiva mediante configuraciones modulares de equipos, personal capacitado multifuncionalmente y sistemas eficientes de programación. Esta flexibilidad permite una respuesta rápida a solicitudes de clientes y oportunidades del mercado.

Gestión avanzada de inventario y capacidades logísticas que cumplen con los requisitos de entrega justo a tiempo, al mismo tiempo que mantienen niveles óptimos de inventario. Estos sistemas suelen incluir programas de almacenamiento específicos para cada cliente, sistemas automatizados de reposición y opciones de envío acelerado que mejoran la comodidad y satisfacción del cliente.

Preguntas frecuentes

¿Qué factores deberían considerar las empresas al seleccionar un fabricante de moldes por inyección?

Las empresas deben evaluar las capacidades de fabricación, certificaciones de calidad, experiencia técnica y capacidad de producción al seleccionar un socio para el moldeo por inyección. Las consideraciones clave incluyen la sofisticación del equipo, las capacidades de manejo de materiales, los sistemas de control de calidad y el historial del fabricante en aplicaciones similares. Además, es importante evaluar sus servicios de apoyo en diseño, la estabilidad de la cadena de suministro y su capacidad para escalar la producción según las fluctuaciones de la demanda.

¿Cómo garantizan los principales fabricantes una calidad constante en series de producción de alto volumen?

Los principales fabricantes implementan sistemas integrales de control estadístico de procesos que supervisan parámetros críticos en tiempo real durante todos los ciclos de producción. Utilizan equipos avanzados de medición, sistemas automatizados de inspección y procedimientos documentados de calidad que garantizan la consistencia. La calibración regular de los equipos, la formación continua de los operadores y el análisis sistemático de los datos de calidad permiten la mejora continua y la detección temprana de posibles problemas antes de que afecten a la calidad del producto.

¿Qué papel desempeña la automatización en las operaciones modernas de moldeo por inyección?

La automatización mejora la eficiencia, la consistencia y la seguridad en la producción, a la vez que reduce los costos laborales y los errores humanos en las operaciones de moldeo por inyección. Las instalaciones modernas integran sistemas robóticos para el manejo de materiales, extracción de piezas, inspección de calidad y procesos de empaquetado. La automatización avanzada permite operaciones las 24 horas, repetibilidad precisa y la capacidad de manejar procesos complejos de múltiples pasos. Esta tecnología también proporciona datos valiosos de producción que apoyan iniciativas de mejora continua.

¿Cómo están afectando las consideraciones ambientales a las prácticas de fabricación en el moldeo por inyección?

La sostenibilidad ambiental se ha convertido en un factor crítico que impulsa la innovación en materiales, procesos y prácticas de gestión de residuos. Los principales fabricantes están adoptando materiales reciclados y de origen biológico, implementando equipos eficientes en el consumo de energía y desarrollando sistemas de reciclaje de ciclo cerrado. Estas iniciativas responden a los requisitos regulatorios, a las demandas de los clientes y a los objetivos corporativos de sostenibilidad, y a menudo proporcionan beneficios económicos mediante la reducción del desperdicio de materiales y el consumo de energía.

Tabla de Contenido

- Tecnologías y Equipos de Fabricación Avanzada

- Control de Calidad y Estándares de Certificación

- Ciencia de Materiales e Innovación

- Capacidades de Diseño e Ingeniería

- Gestión de la Cadena de Suministro y Alcance Global

- Cliente Servicio y Soporte Técnico

-

Preguntas frecuentes

- ¿Qué factores deberían considerar las empresas al seleccionar un fabricante de moldes por inyección?

- ¿Cómo garantizan los principales fabricantes una calidad constante en series de producción de alto volumen?

- ¿Qué papel desempeña la automatización en las operaciones modernas de moldeo por inyección?

- ¿Cómo están afectando las consideraciones ambientales a las prácticas de fabricación en el moldeo por inyección?