Die Produktionslandschaft hat in den letzten Jahrzehnten bemerkenswerte Veränderungen erlebt, wobei das Spritzgießen zu einem der wichtigsten Fertigungsverfahren in zahlreichen Branchen geworden ist. Von Automobilkomponenten über medizinische Geräte bis hin zu Unterhaltungselektronik und Verpackungslösungen steigt die Nachfrage nach präzisionsgefertigten Kunststoffprodukten weltweit weiter an. Um zu verstehen, was führende Hersteller in diesem wettbewerbsintensiven Bereich auszeichnet, müssen deren technologische Fähigkeiten, Qualitätskontrollsysteme sowie strategische Ansätze zur Innovation betrachtet werden.

Die Spritzgussindustrie stellt eine tragende Säule der modernen Fertigung dar und erwirtschaftet jährlich Milliarden von Dollar Umsatz, während sie unzählige nachgelagerte Industrien unterstützt. Spitzenhersteller haben sich dadurch hervorgetan, dass sie konsequent qualitativ hochwertige Produkte liefern, gleichzeitig wettbewerbsfähige Preise anbieten und effiziente Produktionspläne einhalten. Diese Branchenführer haben erhebliche Investitionen in Spitzentechnologie, die Entwicklung eines qualifizierten Arbeitskräftepotenzials und umfassende Qualitätsmanagementsysteme getätigt, die sicherstellen, dass jedes Spritzgussteil strengen Spezifikationen entspricht.

Die Marktdynamik entwickelt sich weiterhin rasant, angetrieben durch steigende Erwartungen der Verbraucher, Umweltvorschriften und technologische Fortschritte. Erfolgreiche Hersteller müssen diese Herausforderungen meistern und gleichzeitig aufstrebende Chancen in Bereichen wie Elektrofahrzeuge, erneuerbare Energien und fortschrittliche Gesundheitslösungen nutzen. Die Unternehmen, die in diesem Umfeld erfolgreich sind, zeichnen sich durch außergewöhnliche Anpassungsfähigkeit und zukunftsorientierte Strategien aus, die sie für nachhaltiges Wachstum positionieren.

Fortgeschrittene Fertigungstechnologien und Ausrüstung

Hochmoderne Spritzgussmaschinen

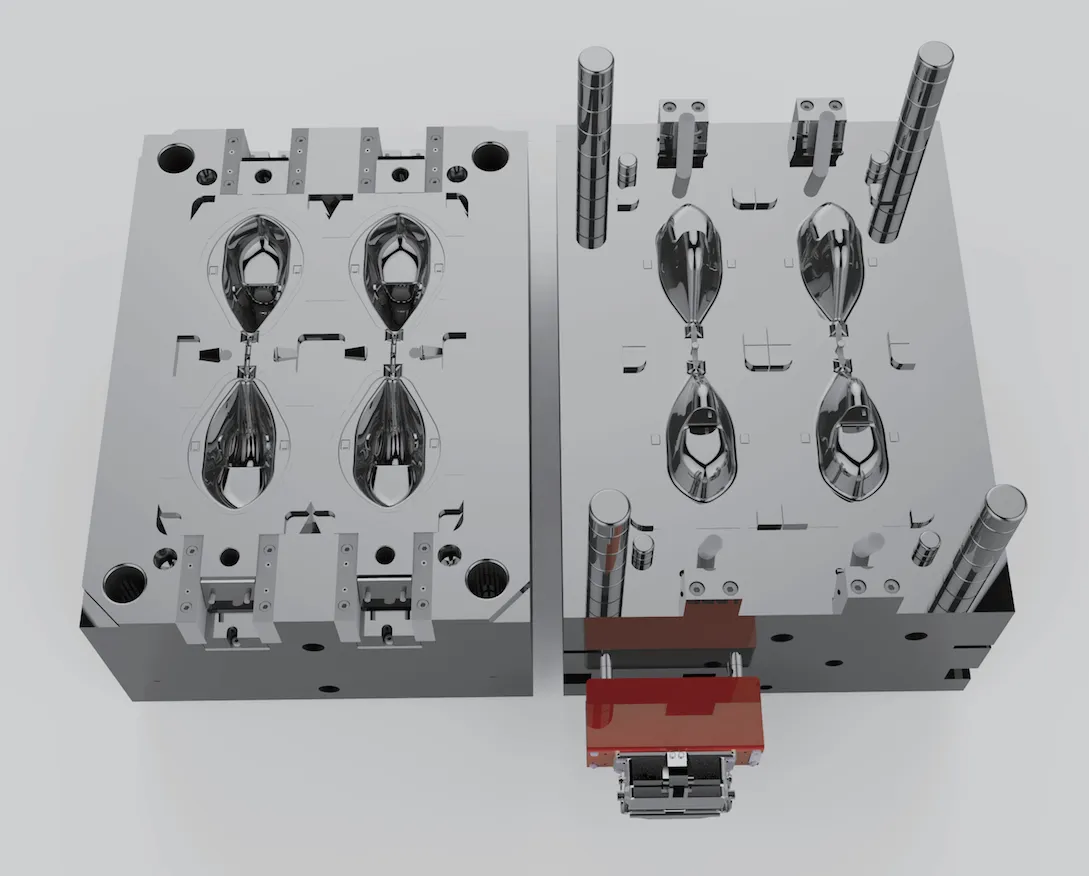

Führende Hersteller zeichnen sich durch strategische Investitionen in die neueste Spritzgussausrüstung aus, die über fortschrittliche Steuerungssysteme, verbesserte Präzisionsfähigkeiten und eine höhere Energieeffizienz verfügt. Diese hochentwickelten Maschinen ermöglichen die Herstellung komplexer Geometrien mit engen Toleranzen und gewährleisten eine gleichbleibende Qualität bei großen Serien. Moderne Anlagen verfügen über Echtzeit-Überwachungssysteme, die kritische Parameter wie Temperatur, Druck und Zykluszeiten erfassen und es den Bedienern ermöglichen, sofortige Anpassungen vorzunehmen, wenn Abweichungen auftreten.

Die Integration von servogesteuerten Systemen hat den Herstellungsprozess revolutioniert und bietet im Vergleich zu herkömmlichen hydraulischen Systemen eine überlegene Geschwindigkeitsregelung und höhere Energieeffizienz. Diese technologischen Verbesserungen führen direkt zu einer besseren Produktqualität, geringerem Ausschuss und niedrigeren Betriebskosten. Spitzenhersteller bevorzugen Anlagen mit modularen Konfigurationen, die einen schnellen Wechsel zwischen verschiedenen Produktspezifikationen ermöglichen, ohne die Produktionseffizienz zu beeinträchtigen.

Integration von Automatisierung und Robotik

Automatisierung spielt eine entscheidende Rolle in modernen Spritzgussanwendungen, wobei führende Hersteller umfassende Robotersysteme für die Materialhandhabung, Qualitätsinspektion und Verpackungsprozesse einsetzen. Diese automatisierten Lösungen reduzieren menschliche Fehler, erhöhen die Konsistenz der Produktion und ermöglichen einen 24/7-Betrieb. Fortschrittliche Robotersysteme können komplexe Aufgaben wie das Einlegen von Einsätzen, Überformvorgänge und mehrstufige Montageprozesse mit außergewöhnlicher Präzision ausführen.

Die Einführung von kollaborativen Robotern, sogenannten Cobots, hat die Fertigungsflexibilität weiter verbessert, indem sie es menschlichen Mitarbeitern ermöglicht, sicher mit automatisierten Systemen zusammenzuarbeiten. Dieser hybride Ansatz optimiert die Produktionseffizienz und bewahrt gleichzeitig die Anpassungsfähigkeit, die für kundenspezifische Anwendungen und die schnelle Entwicklung von Prototypen erforderlich ist. Führende Hersteller erforschen weiterhin neu aufkommende Technologien wie künstliche Intelligenz und maschinelles Lernen, um ihre automatisierten Prozesse weiter zu optimieren.

Qualitätskontrolle und Zertifizierungsstandards

Umfassende Qualitätsmanagementsysteme

Herausragende Hersteller setzen robuste Qualitätsmanagementsysteme ein, die jeden Aspekt des Produktionsprozesses abdecken, von der Rohmaterialprüfung bis zur abschließenden Produktvalidierung. Diese Systeme entsprechen in der Regel internationalen Standards wie ISO 9001 und gewährleisten eine gleichbleibende Qualität über alle Tätigkeiten hinweg. Zu den fortschrittlichen Qualitätskontrollverfahren gehören statistische Prozessregelmethoden, die Produktionsparameter in Echtzeit überwachen und proaktive Anpassungen ermöglichen, bevor Qualitätsprobleme auftreten.

Die Integration fortschrittlicher Mess- und Prüfgeräte ermöglicht eine umfassende Bewertung der Maßgenauigkeit, der Materialeigenschaften und der Funktionsleistung. Führende Unternehmen investieren in Koordinatenmessgeräte, automatisierte optische Inspektionssysteme und Materialprüfungs-Labore, um sicherzustellen, dass jedes spritzgusserzeugnis die festgelegten Anforderungen erfüllt. Dieses Engagement für exzellente Qualität stärkt das Kundenvertrauen und unterstützt langfristige Geschäftsbeziehungen.

Branchenspezifische Zertifizierungen

Spitzenhersteller verfolgen häufig spezialisierte Zertifizierungen, die für ihre Zielmärkte relevant sind, wie beispielsweise ISO 13485 für Medizinprodukte, TS 16949 für Automobilanwendungen oder FDA-Konformität für lebensmittelberührende Produkte. Diese Zertifizierungen belegen das Engagement für bewährte Verfahren in der Branche und die Einhaltung gesetzlicher Vorschriften und erschließen Zugang zu lukrativen Marktsegmenten. Der Zertifizierungsprozess erfordert umfassende Dokumentation, regelmäßige Audits sowie Initiativen zur kontinuierlichen Verbesserung, wodurch die gesamte betriebliche Exzellenz gesteigert wird.

Die Aufrechterhaltung mehrerer Zertifizierungen erfordert erhebliche Investitionen in Schulungen, Dokumentation und Prozessstandardisierung, doch die sich daraus ergebenden Wettbewerbsvorteile rechtfertigen diese Kosten. Zertifizierte Hersteller können auf Premium-Marktsegmente zugreifen, höhere Preise für ihre Produkte erzielen und stärkere Beziehungen zu qualitätsorientierten Kunden aufbauen, denen Zuverlässigkeit und Konformität des Lieferanten wichtig sind.

Werkstoffwissenschaft und Innovation

Advanced Polymer Technologies

Führende Spritzgusshersteller verfügen über umfangreiche Fachkenntnisse in der Polymerwissenschaft, wodurch sie optimale Materialien für spezifische Anwendungen und Verarbeitungsanforderungen auswählen können. Dieses Wissen umfasst das Verständnis von Materialeigenschaften, Verarbeitungseigenschaften und langfristigen Leistungserwartungen. Fortschrittliche Hersteller arbeiten häufig mit Materiallieferanten zusammen, um maßgeschneiderte Formulierungen zu entwickeln, die besonderen Kundenanforderungen gerecht werden oder die Produktleistung verbessern.

Die Entwicklung von Hochleistungskunststoffen hat neue Möglichkeiten in anspruchsvollen Anwendungen wie Luft- und Raumfahrt, medizinischen Implantaten und elektronischen Bauteilen eröffnet. Spitzenhersteller investieren in Materialprüffähigkeiten und führen umfassende Datenbibliotheken zu Materialien, um die Konstruktionsprozesse ihrer Kunden zu unterstützen und eine optimale Materialauswahl für jede Anwendung sicherzustellen.

Nachhaltige Materiallösungen

Das Umweltbewusstsein ist zu einem entscheidenden Differenzierungsmerkmal geworden, wobei führende Hersteller aktiv nachhaltige Materiallösungen und Prinzipien der Kreislaufwirtschaft verfolgen. Dazu gehört die Verwendung von Recycling-Inhalten, biologisch abbaubaren Polymeren und bio-basierten Materialien, die die Umweltbelastung reduzieren, ohne die Leistung zu beeinträchtigen. Fortschrittliche Recyclingtechnologien ermöglichen die Einbindung von Post-Consumer- und Post-Industrial-Abfallströmen in neue Produkte.

Nachhaltige Praktiken erstrecken sich über die Materialauswahl hinaus und umfassen energieeffiziente Verarbeitungsverfahren, Maßnahmen zur Abfallreduzierung sowie Überlegungen zum Produktendeleben. Hersteller, die eine echte Verpflichtung zur ökologischen Verantwortung zeigen, erlangen oft Wettbewerbsvorteile in Märkten, in denen Nachhaltigkeit von Verbrauchern und Aufsichtsbehörden zunehmend geschätzt wird.

Konstruktion und Entwicklungskapazitäten

Dienstleistungen für die fortgeschrittene Produktentwicklung

Hervorragende Hersteller bieten umfassende Konstruktions- und Ingenieurdienstleistungen, die Kunden während des gesamten Produktentwicklungszyklus unterstützen. Zu diesen Dienstleistungen gehören Analysen zur Konstruktion für die Fertigung, Optimierung der Formwerkzeugkonstruktion sowie Möglichkeiten zur Prototypenentwicklung. Moderne computergestützte Konstruktionssoftware und Simulationswerkzeuge ermöglichen es Ingenieuren, die Produktleistung vor Beginn der physischen Prototyperstellung vorherzusagen und zu optimieren.

Die Fähigkeit, integrierte Lösungen von der Idee bis zur Produktion anzubieten, verschafft führenden Herstellern erhebliche Wettbewerbsvorteile. Kunden profitieren von vereinfachten Entwicklungsprozessen, verkürzter Markteinführungszeit und optimierten Konstruktionen, die die Produktionskosten minimieren und gleichzeitig die Leistung maximieren. Diese Mehrwertdienstleistungen erzielen oft Premium-Preise und fördern langfristige Kundenbeziehungen.

Schnelle Prototypenerstellung und Werkzeugbau

Die Geschwindigkeit bei der Markteinführung ist in wettbewerbsintensiven Branchen zunehmend entscheidend geworden, weshalb schnelle Prototypenerstellung für führende Hersteller unverzichtbar ist. Fortschrittliche Prototypentechnologien wie 3D-Druck, CNC-Bearbeitung und schnelle Werkzeugherstellung ermöglichen eine rasche Validierung von Designkonzepten und beschleunigen die Entwicklungszyklen. Diese Fähigkeiten erlauben es Kunden, ihre Produkte zu testen und weiterzuentwickeln, bevor sie in die vollständige Serienwerkzeugausstattung investieren.

Investitionen in Technologien zur schnellen Werkzeugherstellung, einschließlich Aluminium-Werkzeuge und additiver Fertigungsverfahren, ermöglichen kostengünstige Kleinserienproduktion und Marktabklärung. Diese Flexibilität unterstützt Kunden dabei, neue Marktchancen zu testen und verringert das finanzielle Risiko im Zusammenhang mit der Einführung neuer Produkte.

Lieferkettenmanagement und globale Reichweite

Strategische Lieferkettenpartnerschaften

Führende Hersteller entwickeln robuste Liefernetzwerke, die zuverlässigen Zugang zu hochwertigen Rohstoffen und Komponenten sicherstellen. Diese Partnerschaften umfassen oft langfristige Vereinbarungen mit Materiallieferanten, Logistikdienstleistern und weiteren Serviceanbietern, die konsistente Produktionsabläufe und Qualitätsstandards unterstützen. Strategische Lieferantenbeziehungen ermöglichen bessere Preise, Prioritätszugang zu neuen Materialien und die gemeinsame Entwicklung innovativer Lösungen.

Fortgeschrittene Systeme zum Management der Lieferkette bieten Echtzeit-Transparenz hinsichtlich Materialverfügbarkeit, Preisentwicklungen und Lieferterminen. Diese Transparenz ermöglicht proaktive Entscheidungen und Risikominderungsstrategien, die Produktionsausfälle minimieren und das Kundenservice-Niveau aufrechterhalten. Führende Unternehmen unterhalten häufig mehrere Lieferantenbeziehungen für kritische Materialien, um die Versorgungssicherheit zu gewährleisten.

Globale Produktion und Distribution

Eine internationale Präsenz ist zunehmend wichtig, um multinationale Kunden bedienen zu können und Zugang zu globalen Märkten zu erhalten. Die führenden Hersteller errichten Produktionsstätten an strategischen Standorten, die Kostenvorteile bieten, in der Nähe wichtiger Kunden liegen und Zugang zu spezialisiertem Know-how ermöglichen. Diese globale Präsenz erlaubt eine reaktionsschnelle Kundenbetreuung, reduzierte Transportkosten und die Einhaltung lokaler Vorschriften.

Eine effektive Koordination zwischen mehreren Standorten erfordert ausgeklügelte Informationssysteme und standardisierte Prozesse, die eine einheitliche Qualität und Serviceleistungen an allen Standorten sicherstellen. Führende Unternehmen investieren erheblich in Kommunikationstechnologien und Managementsysteme, die eine nahtlose Zusammenarbeit zwischen den globalen Betriebsteams ermöglichen.

Kunde Service und technischer Support

Umfassende technische Unterstützung

Hervorragender Kundenservice zeichnet führende Hersteller aus, indem sie während des gesamten Produktlebenszyklus fachkundige technische Unterstützung bieten. Diese Unterstützung umfasst Anwendungsengineering, Hilfe bei der Fehlerbehebung sowie Empfehlungen zur kontinuierlichen Optimierung. Die technischen Supportteams verfügen über fundierte Kenntnisse in Spritzgussverfahren, Werkstoffkunde und anwendungsspezifischen Anforderungen, die es ihnen ermöglichen, komplexe Kundenanforderungen zu lösen.

Proaktive Kundenkommunikation beinhaltet regelmäßige Leistungsüberprüfungen, Empfehlungen zur vorbeugenden Wartung sowie Informationen über neue Technologien oder Materialien, die für die Anwendungen der Kunden von Vorteil sein könnten. Dieser beratende Ansatz stärkt die Kundenbeziehungen und positioniert Hersteller als vertrauenswürdige Partner und nicht nur als einfache Lieferanten.

Flexible Produktions- und Liefervarianten

Die Marktreaktionsfähigkeit erfordert flexible Produktionskapazitäten, die unterschiedliche Nachfragemuster, kundenspezifische Anforderungen und dringende Liefertermine berücksichtigen. Führende Hersteller gewährleisten Flexibilität in der Produktionskapazität durch modulare Ausrüstungskonfigurationen, ein breit geschultes Personal und effiziente Planungssysteme. Diese Flexibilität ermöglicht eine schnelle Reaktion auf Kundenanfragen und Marktmöglichkeiten.

Fortgeschrittene Lagerverwaltungs- und Logistiksysteme unterstützen Just-in-Time-Lieferungen, während gleichzeitig optimale Lagerbestände aufrechterhalten werden. Zu diesen Systemen gehören häufig kundenspezifische Lagerhaltungsprogramme, automatisierte Nachbestellsysteme und beschleunigte Versandoptionen, die den Kundenservice und die Zufriedenheit verbessern.

FAQ

Welche Faktoren sollten Unternehmen berücksichtigen, wenn sie einen Spritzguss-Hersteller auswählen?

Unternehmen sollten die Fertigungskapazitäten, Qualitätszertifizierungen, technische Expertise und Produktionskapazität bewerten, wenn sie einen Partner für das Spritzgießen auswählen. Wichtige Aspekte umfassen den Grad der Ausrüstungstechnik, Materialhandhabungsfähigkeiten, Qualitätskontrollsysteme und die Erfolgsbilanz des Herstellers in ähnlichen Anwendungen. Zusätzlich sollten die angebotene Konstruktionsunterstützung, die Stabilität der Lieferkette sowie die Fähigkeit zur Skalierung der Produktion entsprechend der Nachfrageschwankungen geprüft werden.

Wie stellen führende Hersteller eine gleichbleibende Qualität bei Serienproduktionen in hohem Volumen sicher?

Top-Hersteller setzen umfassende Systeme zur statistischen Prozesssteuerung ein, die kritische Parameter während des gesamten Produktionszyklus in Echtzeit überwachen. Sie nutzen fortschrittliche Messgeräte, automatisierte Inspektionssysteme und dokumentierte Qualitätsverfahren, um Konsistenz sicherzustellen. Regelmäßige Kalibrierung der Ausrüstung, kontinuierliche Schulung der Bediener sowie systematische Analyse von Qualitätsdaten ermöglichen eine kontinuierliche Verbesserung und die frühzeitige Erkennung potenzieller Probleme, bevor sie die Produktqualität beeinträchtigen.

Welche Rolle spielt Automatisierung in modernen Spritzgussanlagen?

Automatisierung verbessert die Produktionseffizienz, Konsistenz und Sicherheit und reduziert gleichzeitig die Arbeitskosten und menschlichen Fehler bei Spritzgussverfahren. Moderne Anlagen integrieren Robotersysteme für das Materialhandling, die Bauteilentnahme, die Qualitätsinspektion und Verpackungsprozesse. Fortschrittliche Automatisierung ermöglicht einen 24/7-Betrieb, präzise Wiederholbarkeit und die Fähigkeit, komplexe mehrstufige Prozesse zu bewältigen. Diese Technologie liefert zudem wertvolle Produktionsdaten, die kontinuierliche Verbesserungsmaßnahmen unterstützen.

Wie wirken sich Umweltüberlegungen auf die Herstellungspraktiken im Spritzguss aus?

Die ökologische Nachhaltigkeit ist zu einem entscheidenden Faktor geworden, der Innovationen bei Materialien, Verfahren und Abfallmanagementpraktiken vorantreibt. Führende Hersteller setzen auf recycelte und biobasierte Materialien, implementieren energieeffiziente Ausrüstungen und entwickeln Recycling-Systeme im geschlossenen Kreislauf. Diese Maßnahmen erfolgen in Reaktion auf gesetzliche Vorgaben, Kundenanforderungen und unternehmensinterne Nachhaltigkeitsziele und bieten oft Kostenvorteile durch geringeren Materialabfall und reduzierten Energieverbrauch.

Inhaltsverzeichnis

- Fortgeschrittene Fertigungstechnologien und Ausrüstung

- Qualitätskontrolle und Zertifizierungsstandards

- Werkstoffwissenschaft und Innovation

- Konstruktion und Entwicklungskapazitäten

- Lieferkettenmanagement und globale Reichweite

- Kunde Service und technischer Support

-

FAQ

- Welche Faktoren sollten Unternehmen berücksichtigen, wenn sie einen Spritzguss-Hersteller auswählen?

- Wie stellen führende Hersteller eine gleichbleibende Qualität bei Serienproduktionen in hohem Volumen sicher?

- Welche Rolle spielt Automatisierung in modernen Spritzgussanlagen?

- Wie wirken sich Umweltüberlegungen auf die Herstellungspraktiken im Spritzguss aus?