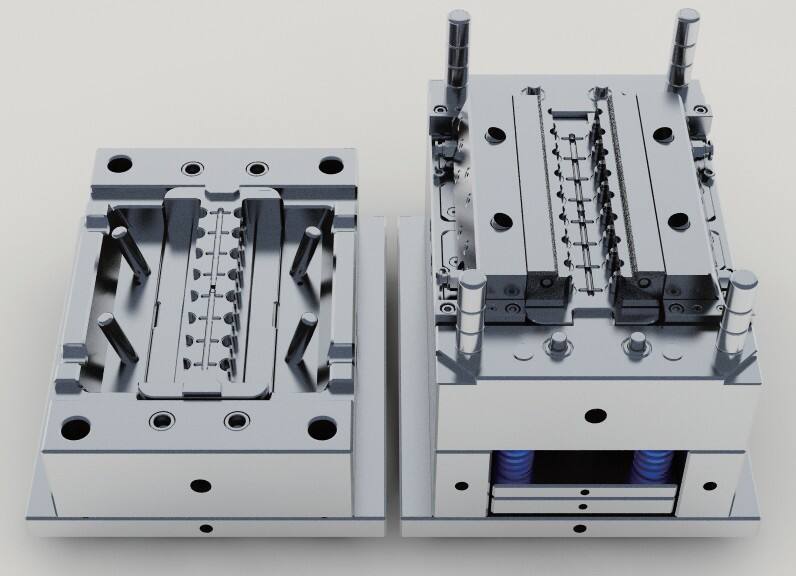

moulage par injection de thermolateur

Le thermoletteur pour la fabrication par moulage par injection représente un système sophistiqué de contrôle de la température, essentiel dans les processus modernes de fabrication du plastique. Cette technologie avancée maintient un contrôle précis de la température du moule tout au long du cycle de moulage par injection, garantissant une qualité de produit constante et une efficacité optimale de production. Le système fonctionne en faisant circuler un fluide à température contrôlée à travers des canaux à l'intérieur du moule, permettant des phases d'échauffement et de refroidissement précises. Un unité de thermoletteur se compose généralement d'un élément chauffant, d'un système de pompe, de capteurs de température et de mécanismes de contrôle sophistiqués qui travaillent ensemble pour maintenir les paramètres de température souhaités. La technologie excelle dans les applications nécessitant un contrôle strict de la température, notamment dans la production de composants en plastique haute précision pour les industries automobile, médicale et des produits électroniques grand public. Les thermoletteurs modernes disposent de contrôles microprocesseurs avancés, permettant des ajustements précis de la température à l'intérieur d'un degré Fahrenheit, tout en offrant des capacités de surveillance à distance et des fonctions d'enregistrement de données. Ce système s'avère particulièrement précieux dans le traitement de plastiques de grade ingénierie qui exigent des conditions de température exactes pour une orientation moléculaire et une cristallisation optimales. La polyvalence du moulage par injection avec thermoletteur s'étend à divers matériaux et applications, ce qui en fait un outil indispensable dans les opérations actuelles de fabrication du plastique.