thermolator-Spritzgusser

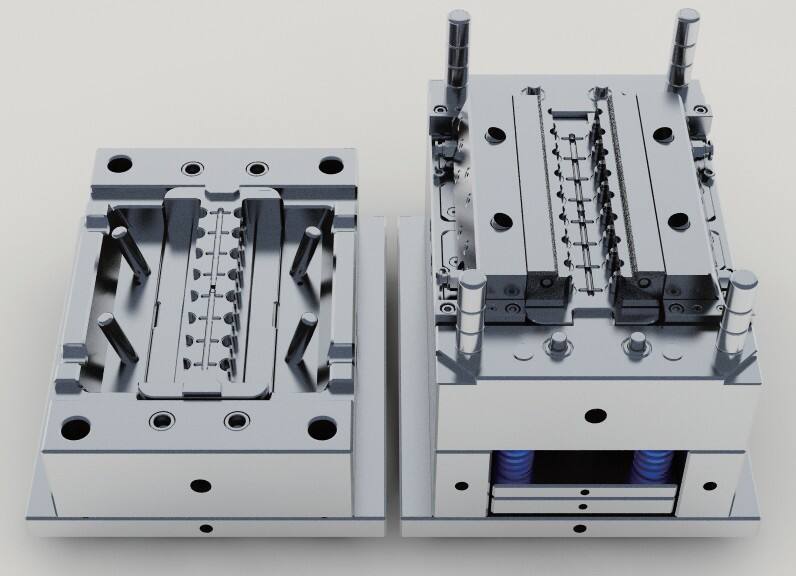

Thermolator-Spritzgießtechnik stellt ein hochentwickeltes Temperaturregelsystem dar, das in modernen Kunststoffherstellungsprozessen essenziell ist. Diese fortschrittliche Technologie gewährleistet eine präzise Temperaturregelung des Formwerkzeugs während des gesamten Spritzgießzyklus, was zur Sicherstellung konstanter Produktqualität und optimaler Produktionswirksamkeit beiträgt. Das System funktioniert durch die Zirkulation temperaturgeregelten Fluids in Kanälen innerhalb der Form, wodurch genaue Heiz- und Kühlphasen ermöglicht werden. Ein Thermolator besteht typischerweise aus einer Heizeinheit, einem Pumpensystem, Temperatursensoren und fortschrittlichen Regelmechanismen, die gemeinsam arbeiten, um die gewünschten Temperaturparameter aufrechtzuerhalten. Die Technologie leistet hervorragende Dienste in Anwendungen, die strenge Temperaturregeln erfordern, insbesondere bei der Herstellung hochgenauer Kunststoffkomponenten für die Automobil-, Medizin- und Verbraucherelektronikindustrie. Moderne Thermolatoren verfügen über fortgeschrittene Mikroprozessorensysteme, die es ermöglichen, Temperaturen auf +- 1 Grad Fahrenheit genau einzustellen, sowie über Fernüberwachungsfunktionen und Datenaufzeichnungsfähigkeiten. Dieses System zeigt sich besonders wertvoll bei der Verarbeitung ingenieurtechnischer Kunststoffe, die exakte Temperaturbedingungen für optimale molekulare Ausrichtung und Kristallisation benötigen. Die Vielseitigkeit der Thermolator-Spritzgießtechnik erstreckt sich auf verschiedene Materialien und Anwendungen, was sie zu einem unverzichtbaren Werkzeug in der heutigen Kunststoffherstellung macht.