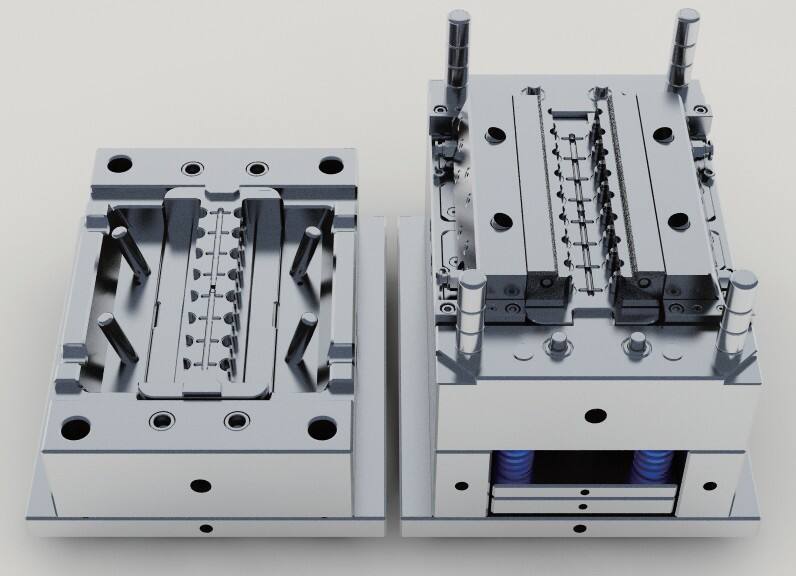

moldeo por inyección de thermolator

La inyección de termoladores representa un sofisticado sistema de control de temperatura esencial en los procesos modernos de fabricación de plásticos. Esta tecnología avanzada mantiene un control preciso de la temperatura del molde durante todo el ciclo de inyección, asegurando una calidad de producto consistente y una eficiencia óptima en la producción. El sistema funciona circulando un fluido a temperatura controlada a través de canales dentro del molde, permitiendo fases precisas de calentamiento y enfriamiento. Un equipo termolador típicamente consta de un elemento de calefacción, un sistema de bomba, sensores de temperatura y mecanismos de control sofisticados que trabajan en conjunto para mantener los parámetros de temperatura deseados. La tecnología se destaca en aplicaciones que requieren un estricto control de temperatura, particularmente en la producción de componentes plásticos de alta precisión para las industrias automotriz, médica y de electrónica de consumo. Los termoladores modernos cuentan con controles avanzados de microprocesadores, lo que permite ajustes de temperatura precisos dentro de un margen de 1 grado Fahrenheit, además de ofrecer capacidades de monitoreo remoto y funciones de registro de datos. Este sistema resulta particularmente valioso en el procesamiento de plásticos de grado ingenieril que demandan condiciones de temperatura exactas para una orientación molecular óptima y cristalización. La versatilidad de la inyección de termoladores se extiende a diversos materiales y aplicaciones, convirtiéndolo en una herramienta indispensable en las operaciones actuales de fabricación de plásticos.