moulage par injection haute pression

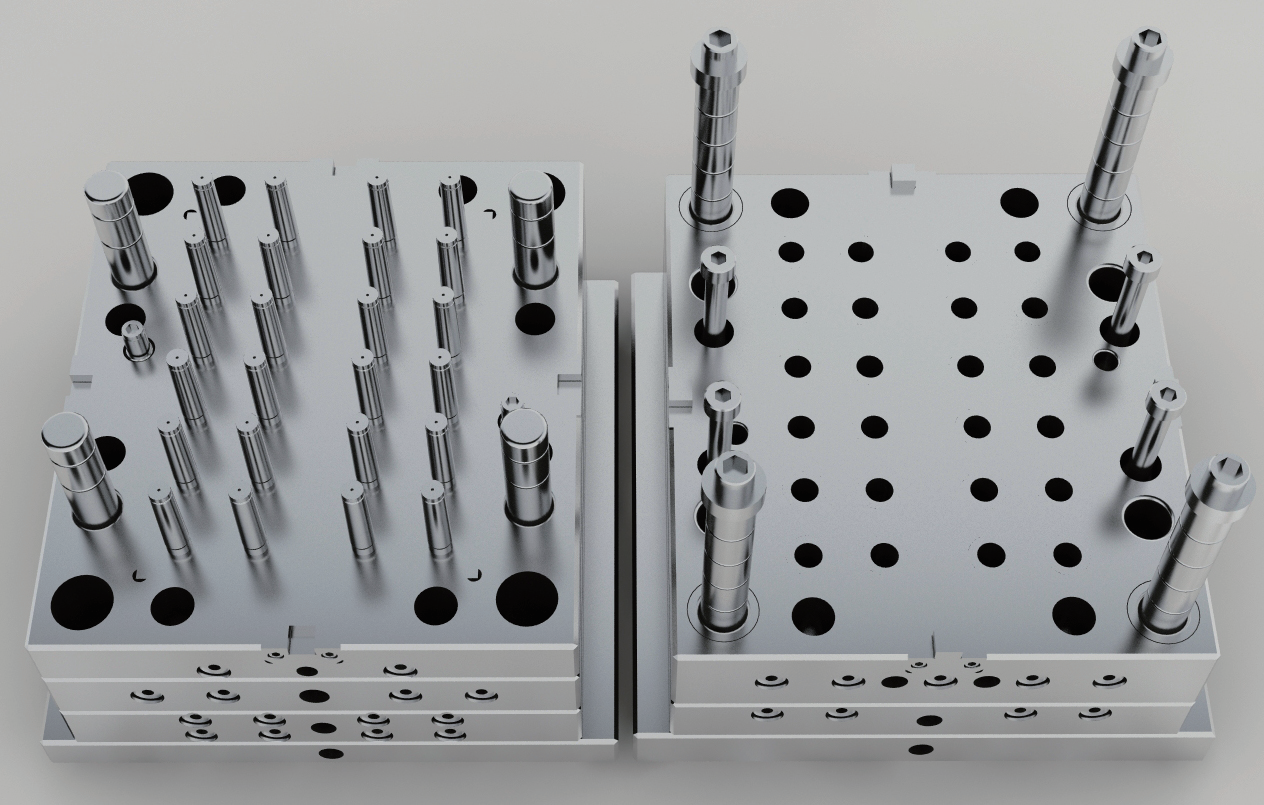

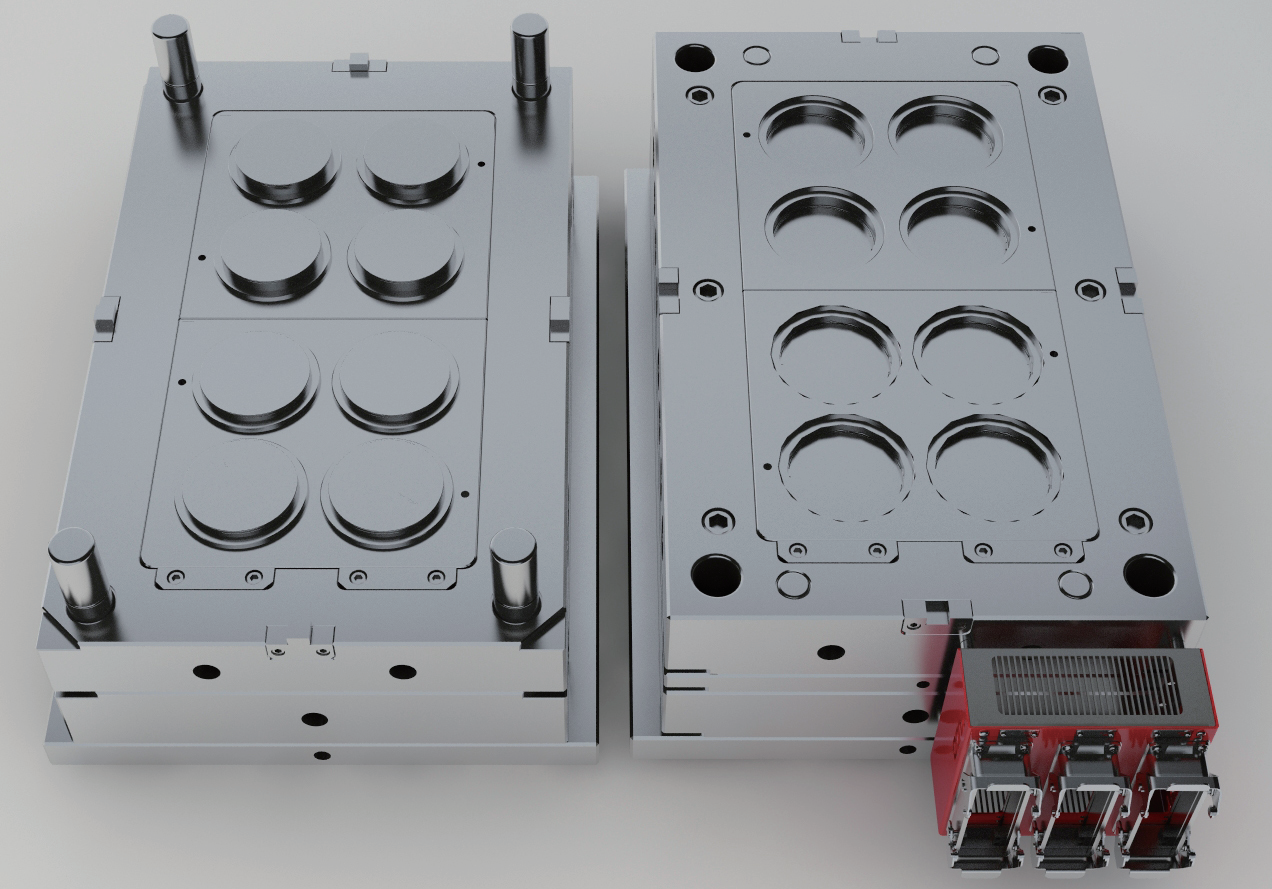

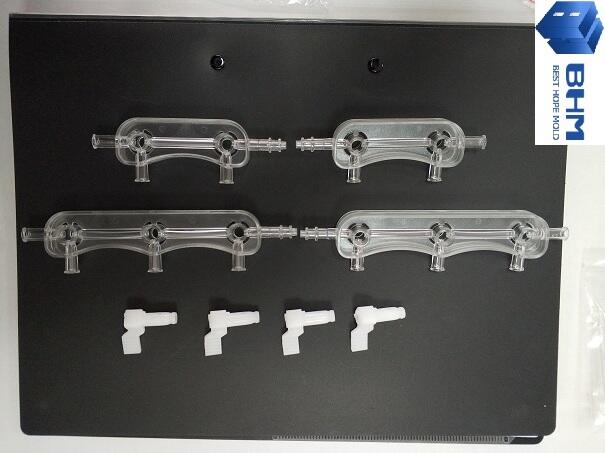

L'injection sous haute pression est un procédé de fabrication avancé qui révolutionne la production de pièces en plastique grâce à l'application d'une pression extrême et d'un contrôle précis. Cette technologie sophistiquée consiste à injecter du matériau plastique fondu dans une cavité de moule à des pressions généralement comprises entre 15 000 et 30 000 PSI. Le processus commence par le chauffage de granulés de plastique jusqu'à ce qu'ils atteignent un état fondu, puis en forçant ce matériau à travers un canon chauffant à l'aide d'une vis sans fin. La haute pression assure un remplissage complet de géométries complexes de moules, permettant la production de pièces détaillées avec une exceptionnelle précision et cohérence. La technologie excelle dans la création de composants avec des tolérances serrées, des finitions de surface lisses et une excellente stabilité dimensionnelle. Elle est particulièrement précieuse dans les industries nécessitant une production en grande série de pièces en plastique précises, telles que l'automobile, l'électronique grand public, les dispositifs médicaux et les applications aérospatiales. L'application de haute pression minimise également les défauts courants tels que les marques de rétractation, les vides et les déformations, aboutissant à des produits finis de qualité supérieure. Cette méthode prend en charge une large gamme de matériaux thermoplastiques et peut accommoder diverses tailles de pièces, des composants microscopiques aux pièces industrielles de grande taille, ce qui en fait une solution de fabrication incroyablement versatile.