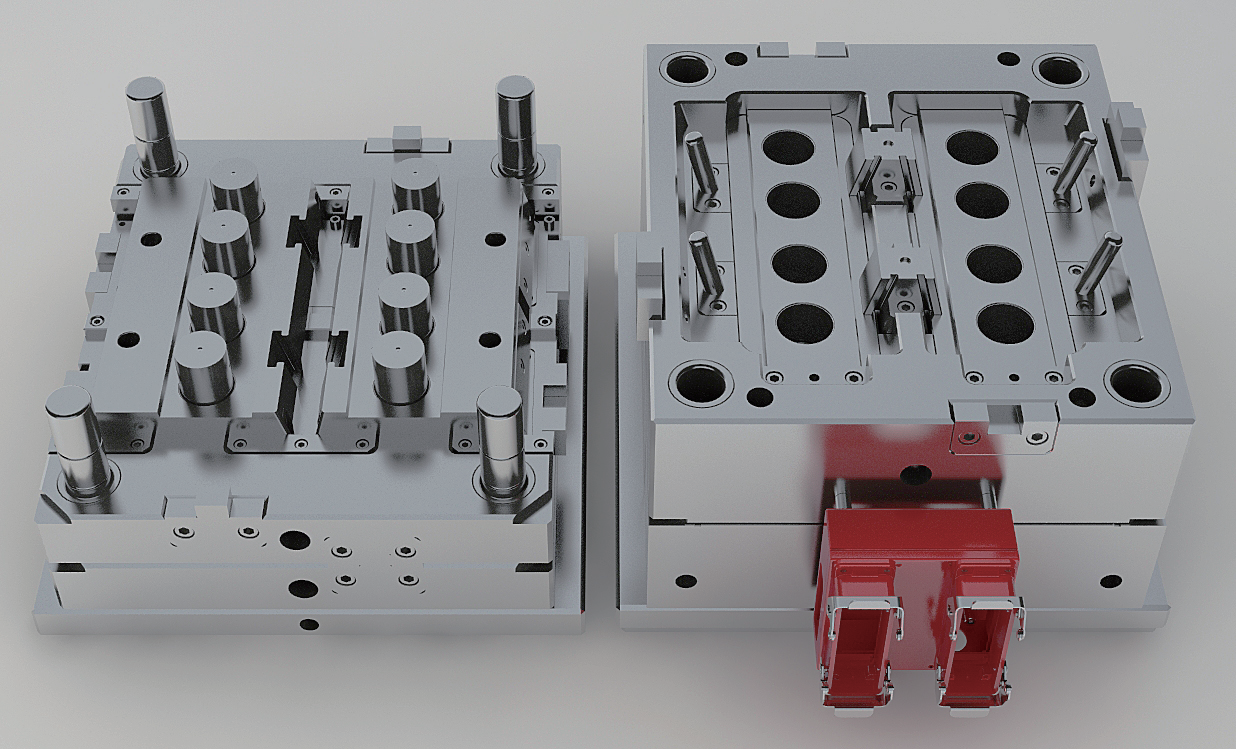

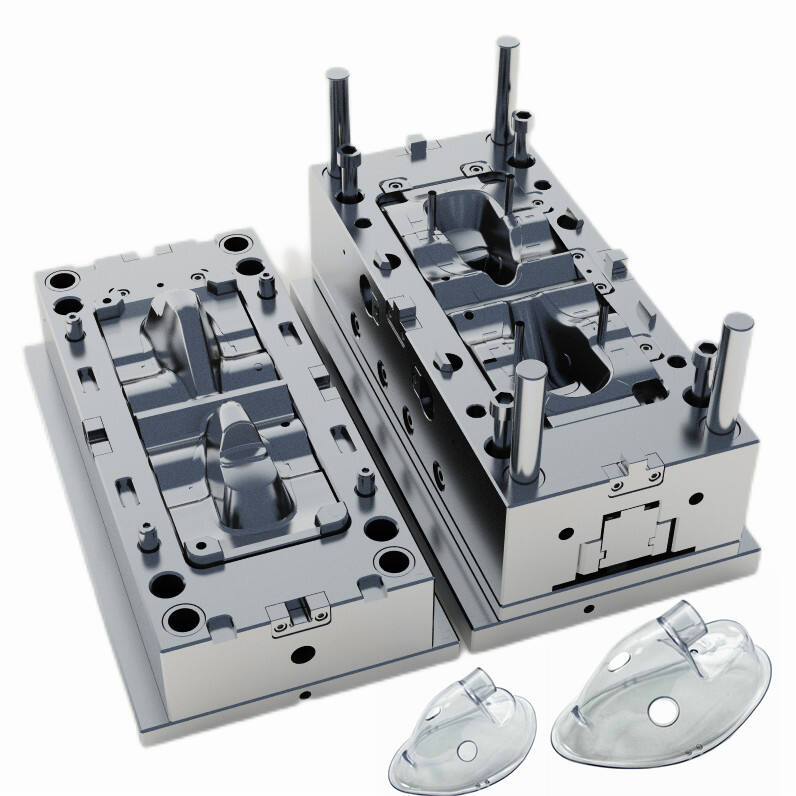

moulage par injection

Le moulage par injection de PEEK représente un procédé de fabrication sophistiqué qui utilise le polyétheréthercétone (PEEK), un polymère thermoplastique haute performance, pour créer des composants précis et durables. Cette technique avancée de fabrication combine les propriétés exceptionnelles du matériau PEEK avec la versatilité du moulage par injection pour produire des pièces qui excellent dans des environnements exigeants. Le processus consiste à chauffer les granulés de PEEK jusqu'à leur point de fusion, environ 343°C, et à injecter le matériau fondu dans des moules soigneusement conçus sous haute pression. Les composants résultants présentent une remarquable résistance chimique, une excellente résistance mécanique et une stabilité thermique exceptionnelle. La technologie permet la production de géométries complexes avec de faibles tolérances, ce qui la rend particulièrement précieuse dans des secteurs tels que l'aérospatial, les dispositifs médicaux et la fabrication automobile. Le processus garantit une qualité constante sur de grandes séries de production tout en maintenant les propriétés intrinsèques du matériau, y compris sa résistance à l'usure, ses performances à haute température et sa compatibilité avec les procédures de stérilisation. De plus, le moulage par injection de PEEK permet l'intégration de caractéristiques spécifiques comme des filets, des assemblages par clic et d'autres éléments fonctionnels directement dans les pièces moulées, réduisant ainsi le besoin d'opérations secondaires et améliorant l'efficacité globale de la production.