moulure sur moulure

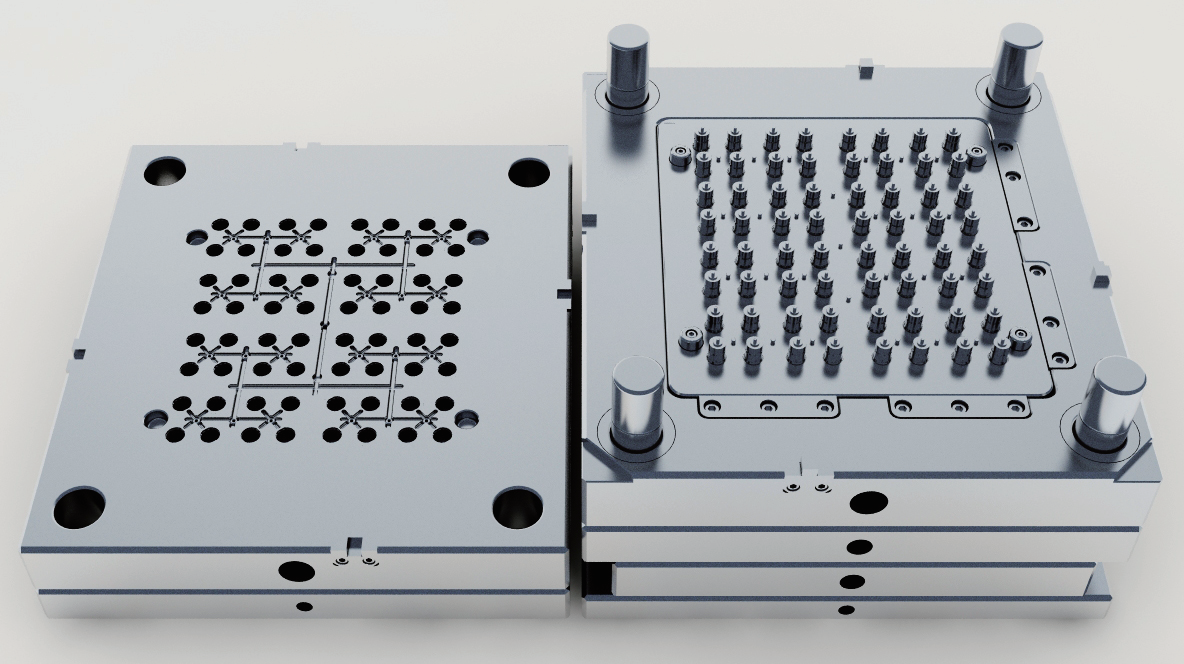

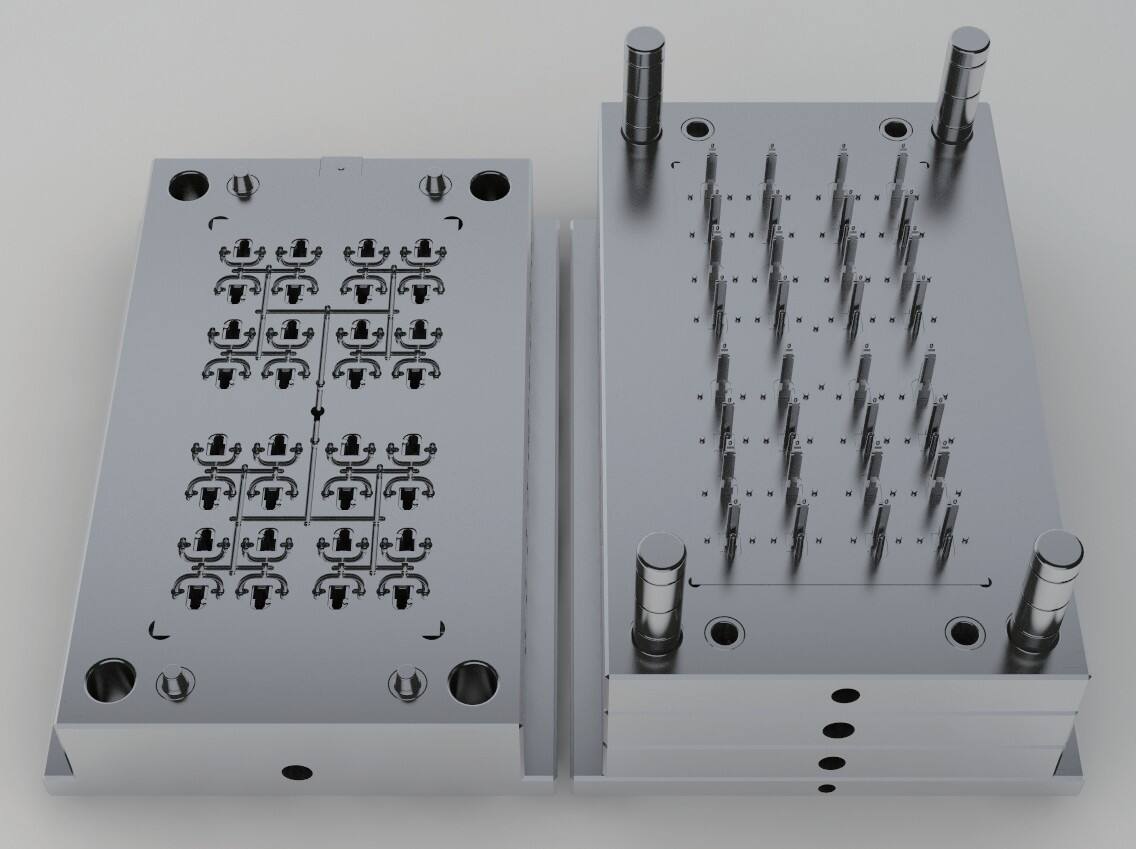

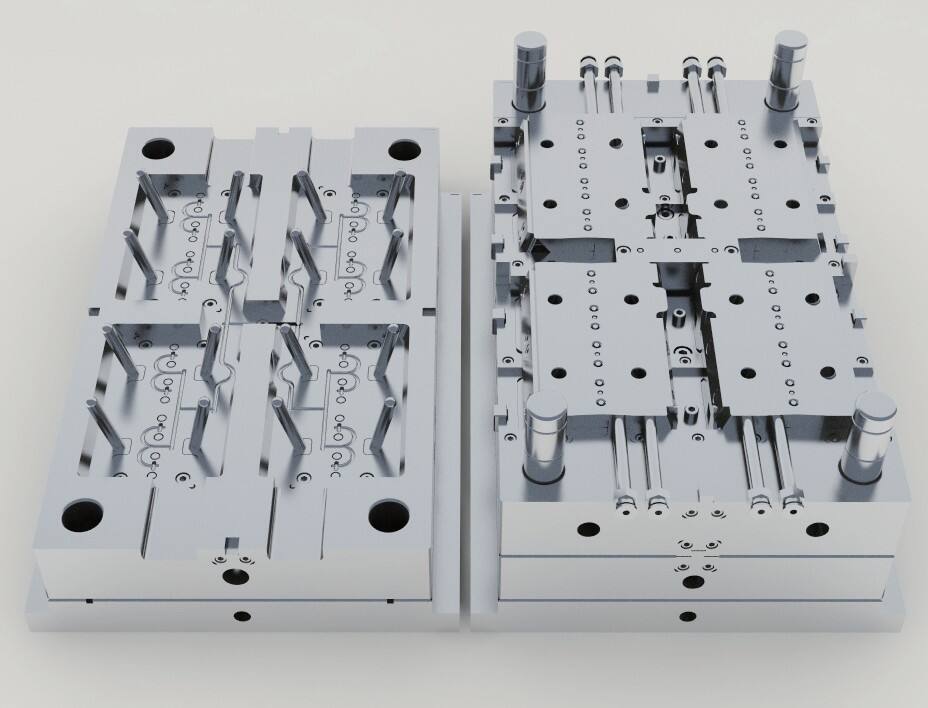

Le moulage sur moulage, également connu sous le nom de surmoulage ou de moulage en deux injections, est un procédé de fabrication avancé qui combine plusieurs matériaux dans une seule pièce par injection. Cette technique innovante consiste à créer un composant de base à partir d'un matériau et à mouler ensuite un deuxième matériau par-dessus ou autour de celui-ci. Le procédé permet l'intégration sans couture de différents matériaux, chacun apportant des propriétés spécifiques au produit final. Le matériau principal fournit généralement l'intégrité structurelle et la résistance mécanique, tandis que le matériau secondaire ajoute souvent des fonctionnalités telles qu'une meilleure prise en main, une isolation ou un attrait esthétique. Cette méthode de fabrication a révolutionné la conception des produits dans divers secteurs, des appareils électroniques grand public aux dispositifs médicaux. Le processus commence par l'injection du premier matériau dans un moule pour créer le composant de base. Une fois ce composant formé, il est soit transféré dans un deuxième moule, soit reste dans le même moule où le deuxième matériau est injecté. Les deux matériaux s'associent chimiquement ou mécaniquement, créant ainsi un composant intégré et permanent. Cette technologie permet aux fabricants de créer des pièces complexes avec plusieurs propriétés en une seule étape de fabrication, réduisant ainsi le temps d'assemblage et les coûts tout en améliorant la qualité et la durabilité du produit.