prototypage par injection rapide

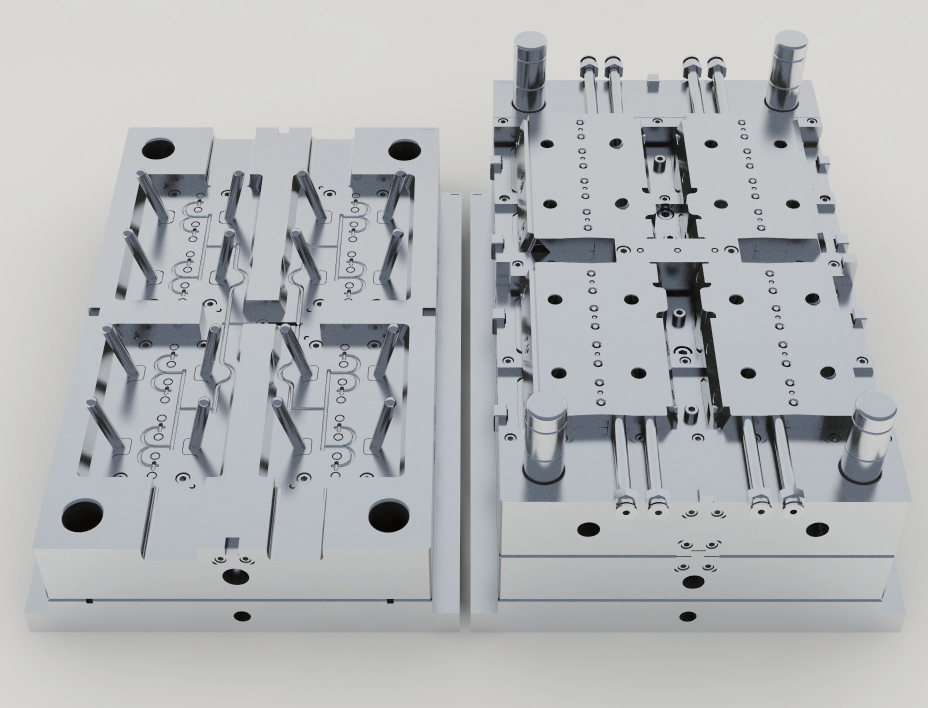

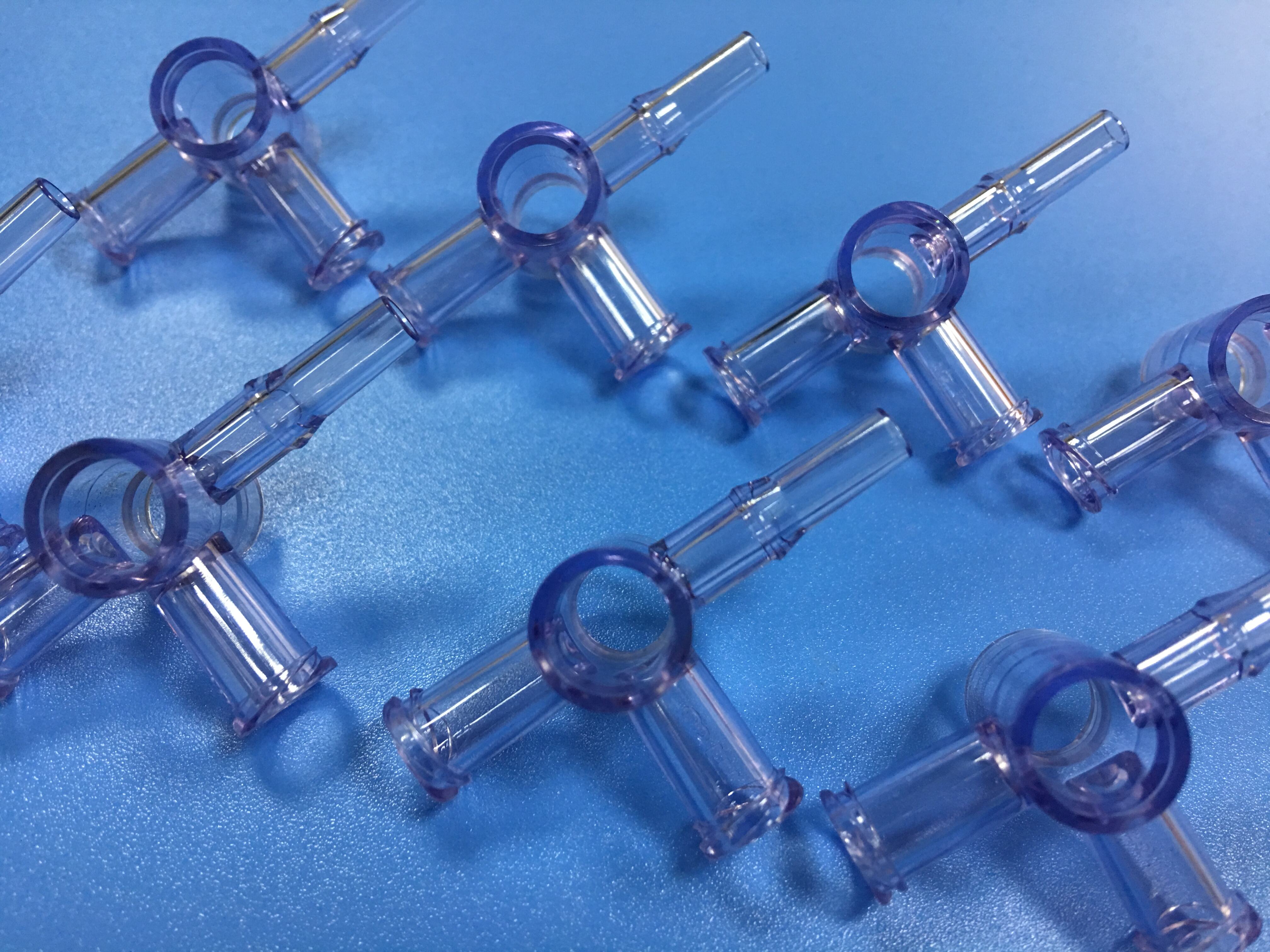

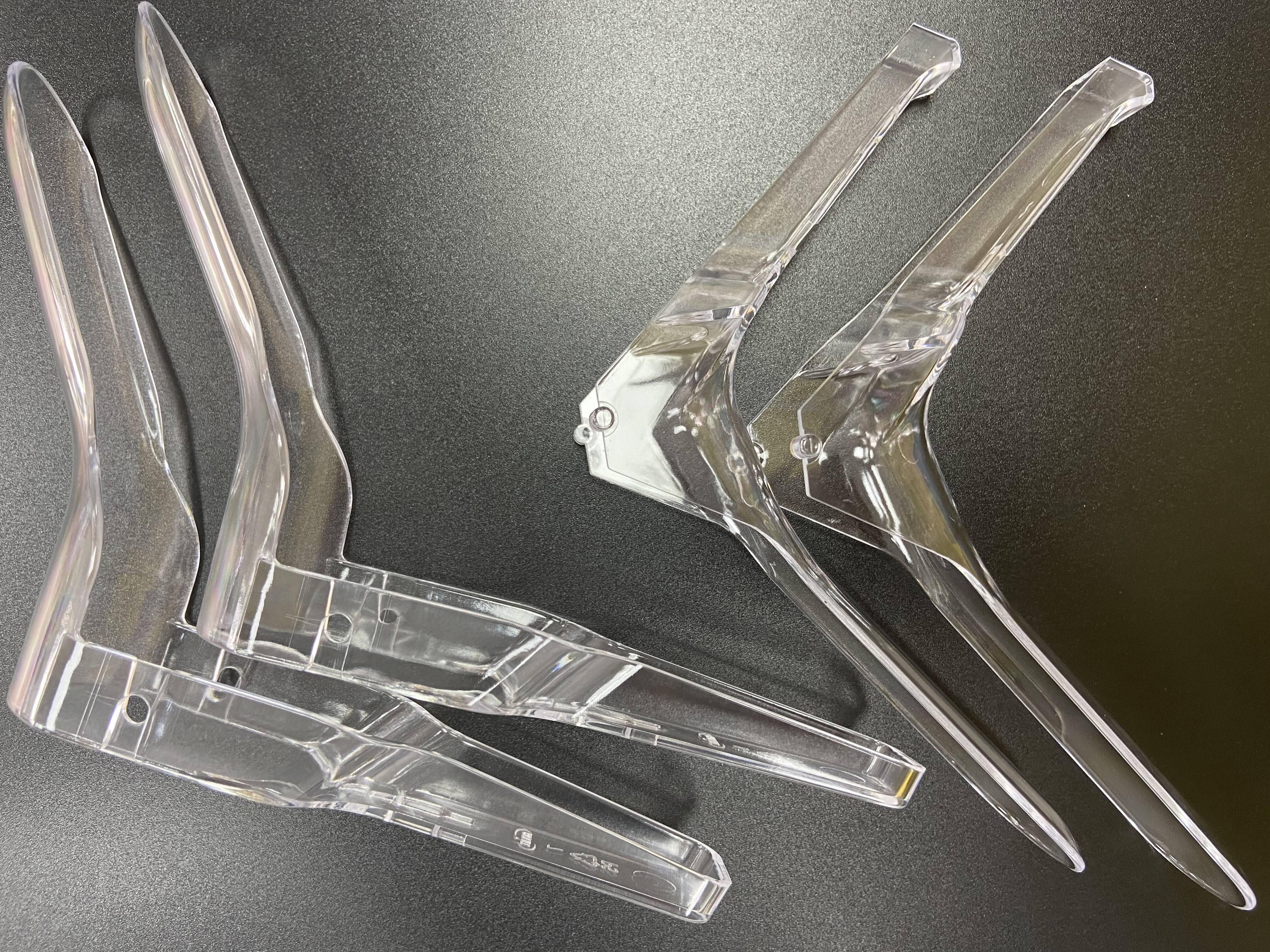

Le prototypage rapide par moulage par injection représente un processus de fabrication révolutionnaire qui combine la précision du moulage par injection traditionnel avec la vitesse et la flexibilité des technologies de prototypage rapide. Cette méthode avancée de fabrication permet la production de pièces et prototypes en plastique de haute qualité en une fraction du temps nécessaire avec les méthodes conventionnelles. Le processus commence par la création d'un modèle 3D CAD détaillé, qui est ensuite utilisé pour fabriquer des moules en aluminium par usinage CNC. Ces moules sont spécifiquement conçus pour des séries de production courtes, généralement allant de 50 à 10 000 pièces. La technologie intègre des systèmes de refroidissement sophistiqués et des mécanismes de contrôle précis de la température pour garantir une qualité constante des pièces. Ce qui distingue le prototypage rapide par moulage par injection, c'est sa capacité à utiliser des matériaux de grade de production, permettant aux fabricants de tester des prototypes possédant les mêmes propriétés physiques que le produit final. Le procédé prend en charge une large gamme de matériaux thermoplastiques, y compris des résines de grade ingénierie, et peut accommoder des géométries complexes avec des caractéristiques telles que les sous-ensembles, les filets et plusieurs cavités. Cette polyvalence le rend particulièrement précieux pour des secteurs tels que l'automobile, la fabrication de dispositifs médicaux, l'électronique grand public et l'aérospatial.