moulage par injection à paroi fine

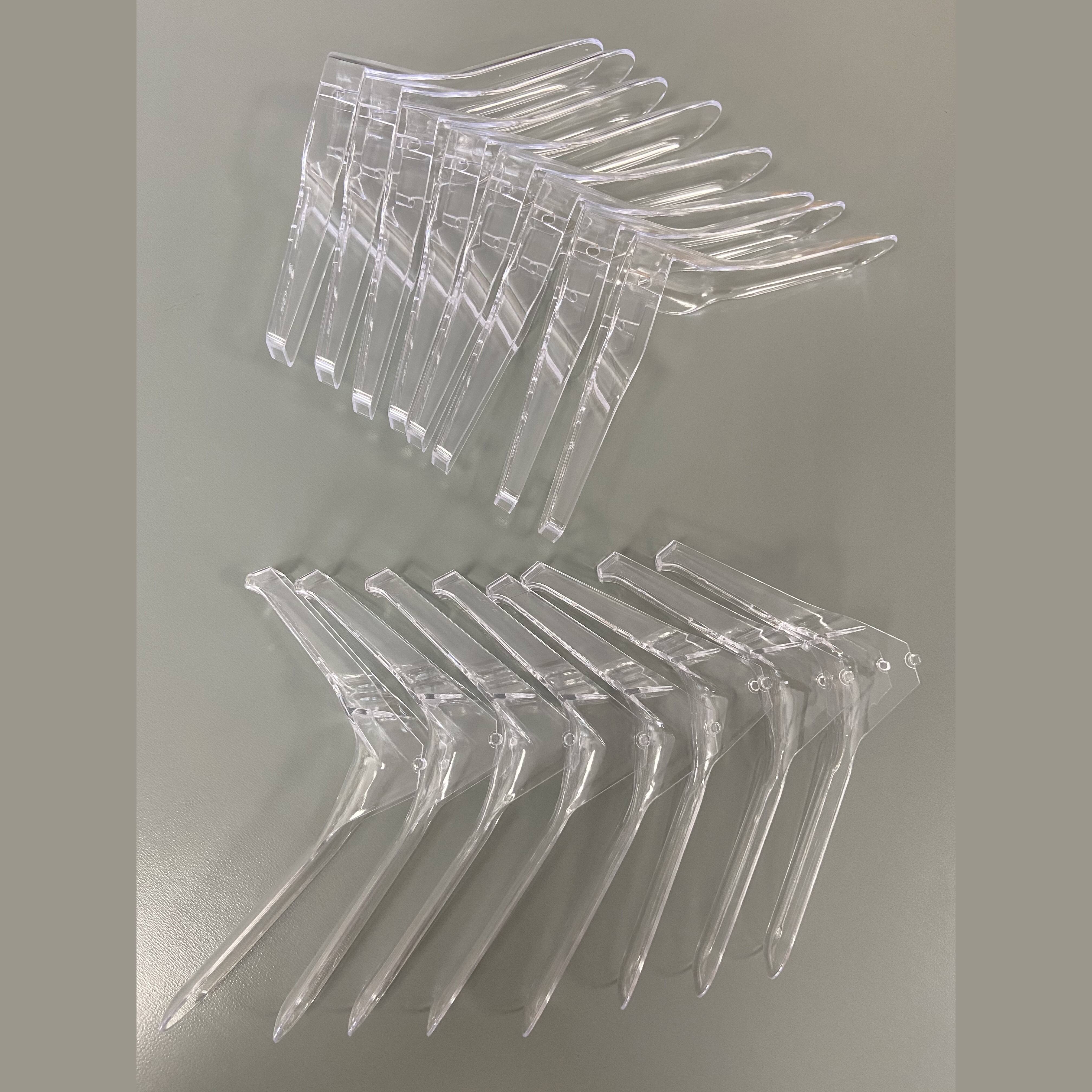

Le moulage par injection à paroi fine est un procédé de fabrication sophistiqué conçu pour produire des composants en plastique légers et très détaillés, avec des épaisseurs de paroi allant généralement de 0,5 mm à 2,0 mm. Cette technique avancée utilise des équipements spécialisés et un contrôle précis du processus pour injecter du matériau plastique fondu dans des moules à cavité fine à haute vitesse et sous haute pression. Le processus nécessite une attention particulière à la sélection des matériaux, à la conception du moule et aux paramètres de traitement pour obtenir des résultats optimaux. Essentiel à la fabrication moderne, cette technologie permet la production de géométries complexes tout en maintenant l'intégrité structurelle et la précision dimensionnelle. Le procédé excelle dans la création de pièces qui combinent durabilité et utilisation minimale de matériaux, ce qui le rend particulièrement précieux dans les industries où la réduction de poids est cruciale. Les caractéristiques technologiques clés incluent des vitesses d'injection rapides, des capacités de haute pression et des systèmes de refroidissement avancés qui assurent un bon écoulement du matériau et préviennent les défauts. Les applications courantes couvrent divers secteurs, y compris les appareils électroniques grand public, les composants automobiles, les dispositifs médicaux et les solutions d'emballage. La capacité de cette technologie à produire des pièces à paroi fine avec un excellent fini de surface et une qualité constante l'a rendue indispensable dans la fabrication moderne, notamment pour les séries de production en grande quantité où l'efficacité et la précision sont primordiales.