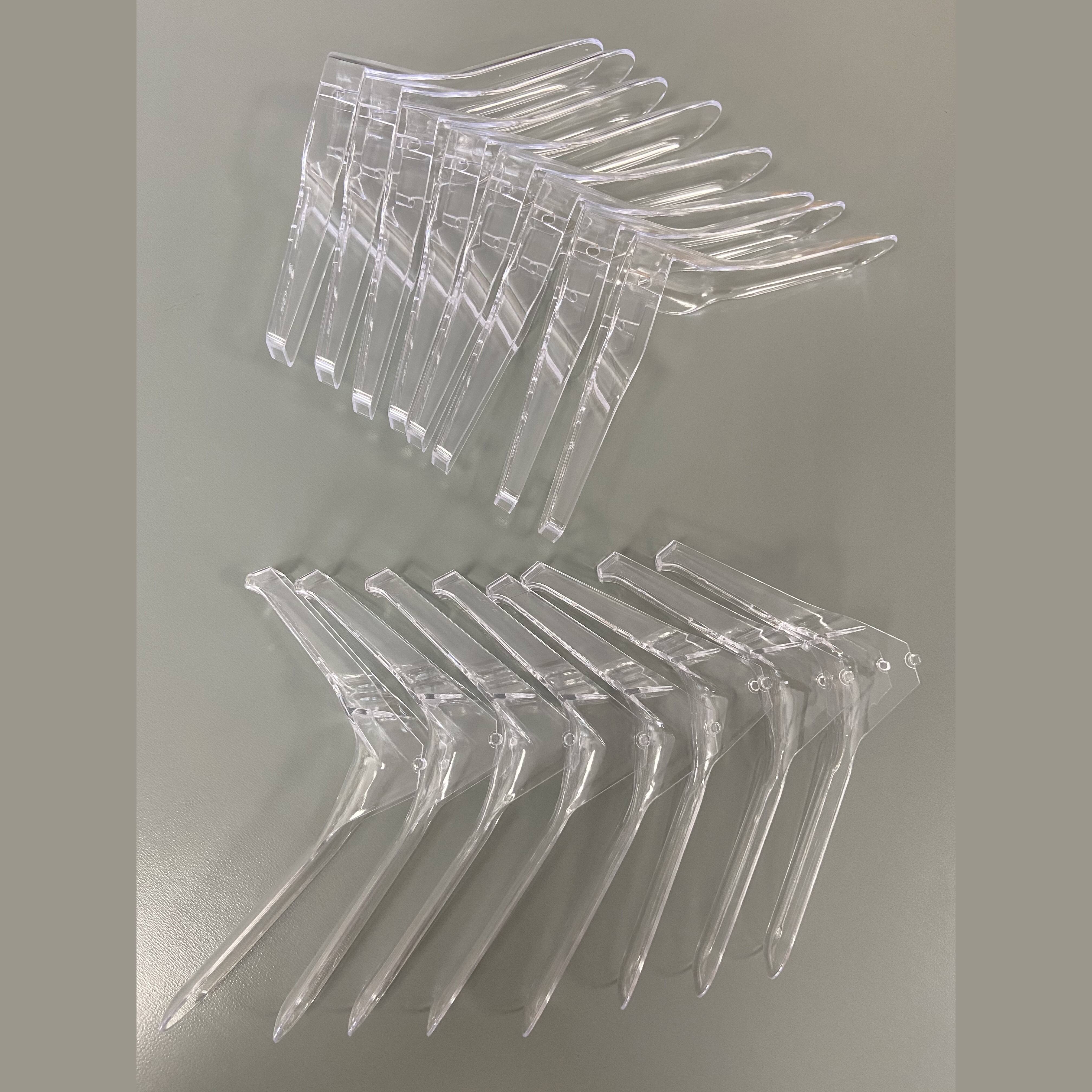

moldeo por inyección de pared delgada

La inyección en moldes de pared delgada es un proceso de fabricación sofisticado diseñado para producir componentes plásticos ligeros y altamente detallados con espesores de pared que generalmente van de 0,5 mm a 2,0 mm. Esta técnica avanzada utiliza equipos especializados y un control preciso del proceso para inyectar material plástico fundido en moldes de cavidad delgada a alta velocidad y presión. El proceso requiere una consideración cuidadosa de la selección de materiales, el diseño del molde y los parámetros de procesamiento para obtener resultados óptimos. Esencial para la fabricación moderna, esta tecnología permite la producción de geometrías complejas mientras se mantiene la integridad estructural y la precisión dimensional. El proceso destaca al crear piezas que combinan durabilidad con un uso mínimo de material, lo que lo hace particularmente valioso en industrias donde la reducción de peso es crucial. Características tecnológicas clave incluyen velocidades de inyección rápidas, capacidades de alta presión y sistemas de enfriamiento avanzados que aseguran un flujo de material adecuado y previenen defectos. Las aplicaciones comunes abarcan varios sectores, incluidos electrónicos de consumo, componentes automotrices, dispositivos médicos y soluciones de embalaje. La capacidad de la tecnología para producir piezas de pared delgada con un acabado superficial excelente y una calidad consistente la ha vuelto indispensable en la fabricación moderna, especialmente en series de producción de gran volumen donde la eficiencia y la precisión son primordiales.