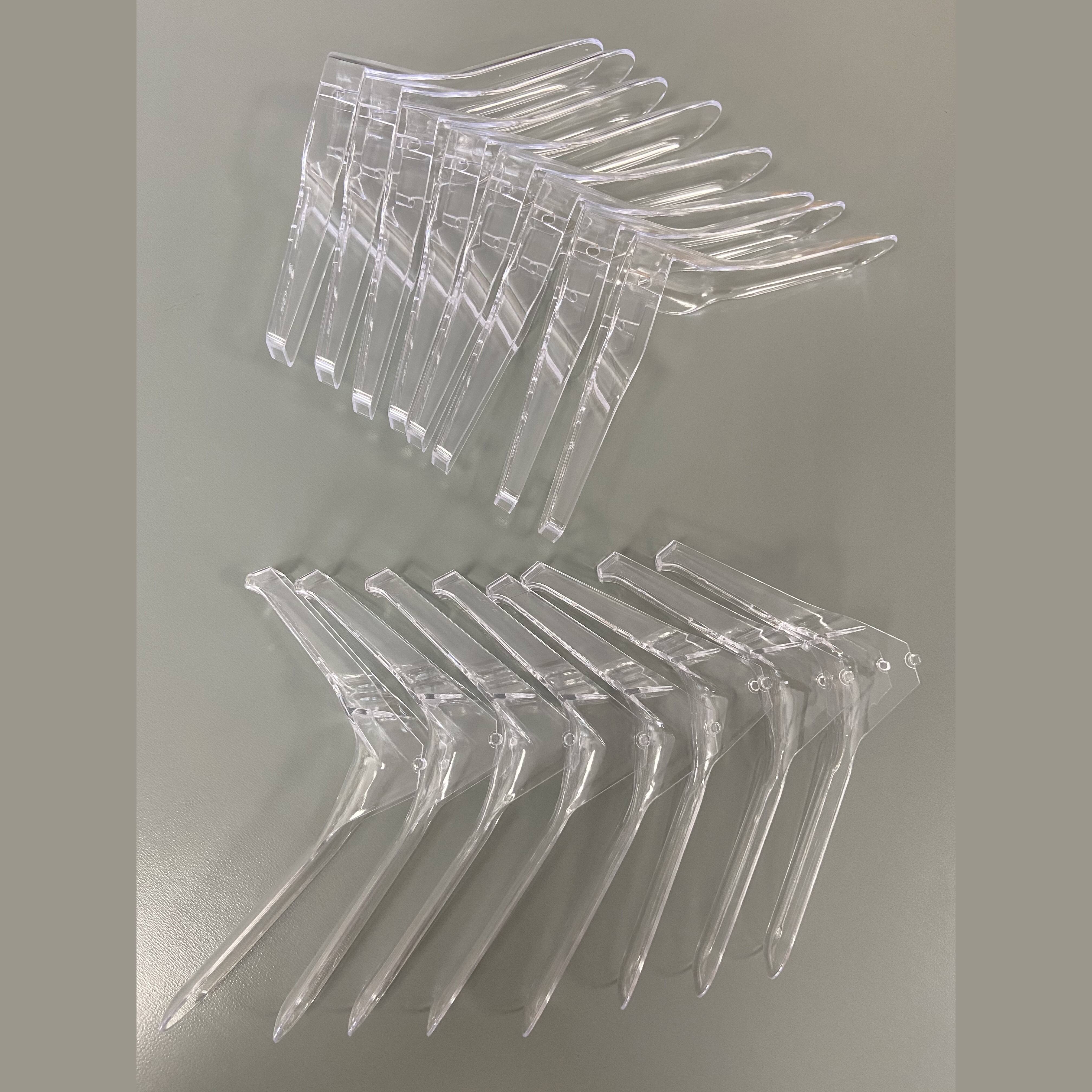

dünnwandiges Spritzgussverfahren

Dünnschicht-Injektionsformen ist ein anspruchsvoller Fertigungsprozess, der darauf abzielt, leichte, hochdetaillierte Kunststoffkomponenten mit Wandstärken von typischerweise 0,5 mm bis 2,0 mm herzustellen. Diese fortschrittliche Technik nutzt spezialisierte Ausrüstung und präzise Prozesssteuerung, um flüssiges Kunststoffmaterial in dünne Formhöhlen bei hohen Geschwindigkeiten und Drücken zu spritzen. Der Prozess erfordert eine sorgfältige Berücksichtigung der Materialauswahl, Formgestaltung und Verarbeitungsparameter, um optimale Ergebnisse zu erzielen. Wesentlich für die moderne Fertigung, ermöglicht diese Technologie die Herstellung komplexer Geometrien, während Strukturintegrität und dimensionsgenaue Präzision gewahrt bleibt. Der Prozess zeichnet sich dadurch aus, dass er Bauteile herstellt, die Dauerhaftigkeit mit minimalem Materialverbrauch verbinden, was ihn insbesondere in Branchen wertvoll macht, in denen Gewichtsreduzierung entscheidend ist. Schlüsselfunktionen umfassen hohe Spritzgeschwindigkeiten, große Druckkapazitäten und fortschrittliche Kühlysteme, die einen ordnungsgemäßen Materialfluss sicherstellen und Fehler verhindern. Gängige Anwendungen erstrecken sich über verschiedene Sektoren, darunter Verbraucherelektronik, Automobilkomponenten, Medizingeräte und Verpackungslösungen. Die Fähigkeit der Technologie, dünnwandige Teile mit exzellenter Oberfläche und konstanter Qualität herzustellen, hat sie in der modernen Fertigung unersetzlich gemacht, insbesondere bei Hochproduktion, wo Effizienz und Präzision oberste Priorität haben.