pek enjeksiyon moldivme

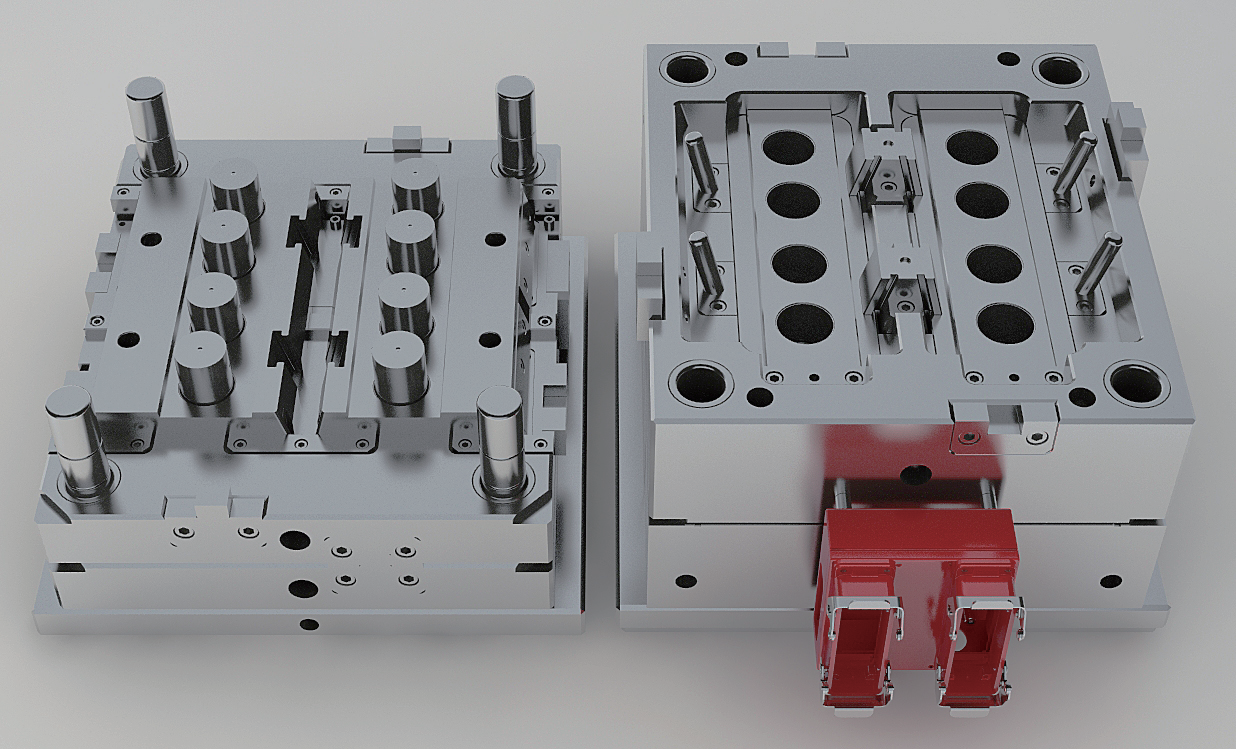

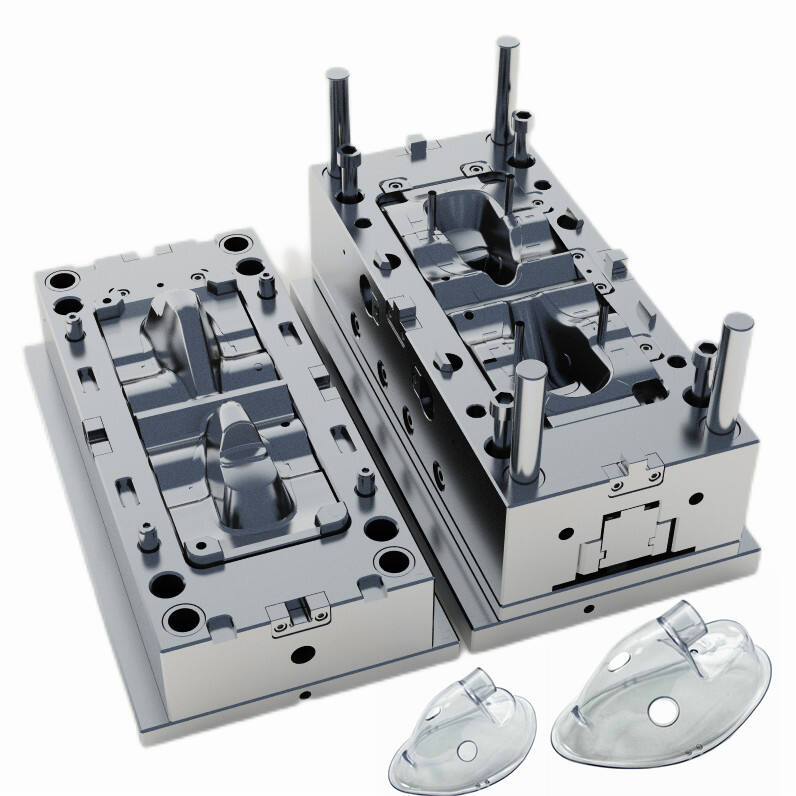

Peek enjeksiyon molazması, polietilerehterketon (PEEK), yüksek performanslı bir termoplastik polimer kullanarak hassas ve dayanıklı bileşenler üreten sofistike bir üretim sürecini temsil eder. Bu ileri düzeydeki üretim tekniği, PEEK malzemesinin istisnai özelliklerini enjeksiyon molazmasının esnekliğiyle birleştirerek zorlayıcı ortamlarda öne çıkan parçalar üretmeyi sağlar. İşlem, PEEK çiplerini yaklaşık 343°C erime noktasına kadar ısıtmak ve erimiş malzemeyi dikkatle tasarlanmış kalıplara yüksek basınç altında enjekte etmek içerir. Elde edilen bileşenler, notabiliri kimyasal direncin yanı sıra olağanüstü mekanik güç ve harika termal kararlılık gösterir. Teknoloji, kompleks geometrilerin sık toleranslarla üretimini mümkün kılar, bu da uzay, tıp cihazları ve otomotiv üretim gibi endüstrilerde özel değer kazandırır. İşlem, büyük üretim serilerinde materyalin içsel özelliklerini korurken, aşınmaya karşı direnç, yüksek sıcaklıklardaki performans ve steryleleştirme prosedürleriyle uyumluluk gibi kaliteli özelliklerini sağlar. Ayrıca, peek enjeksiyon molazması, iplikler, kilitlenme sistemleri ve diğer işlevsel elemanlar gibi belirli özelliklerin doğrudan molalı parçalara entegre edilmesine izin verir, bu da ikincil işlemlerin gerekliliğini azaltır ve genel üretim verimliliğini artırır.