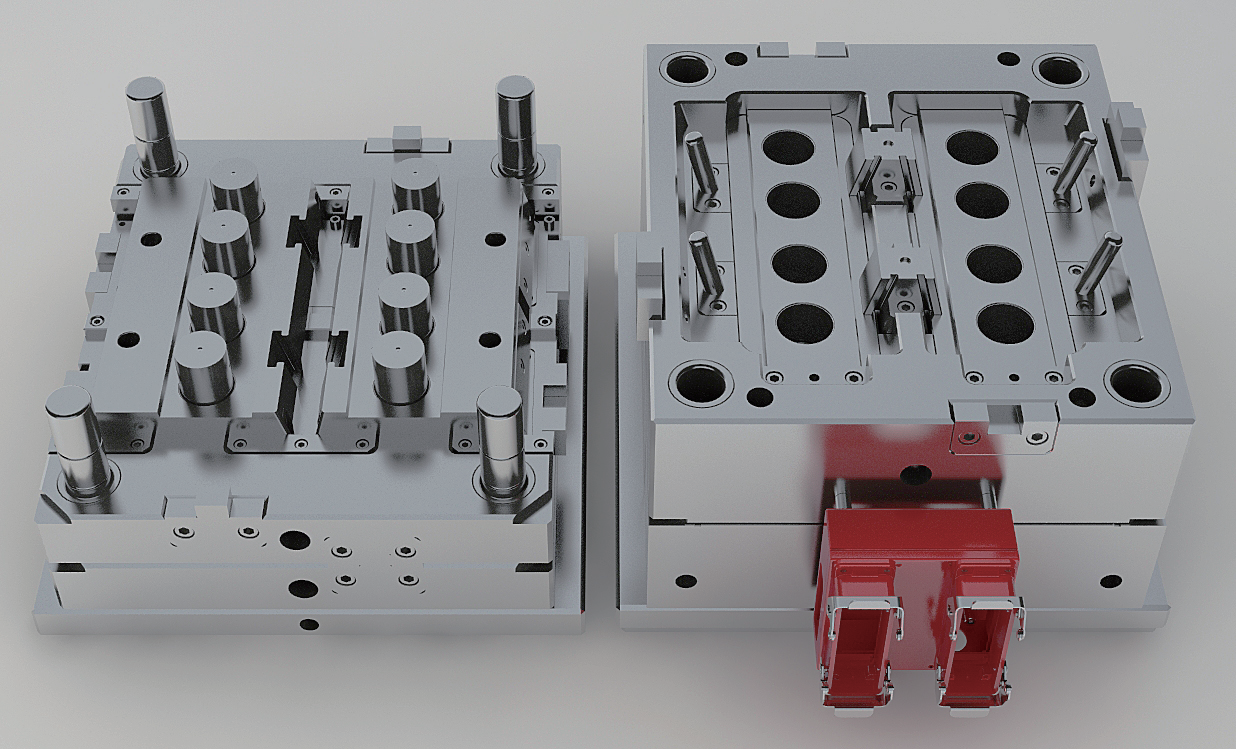

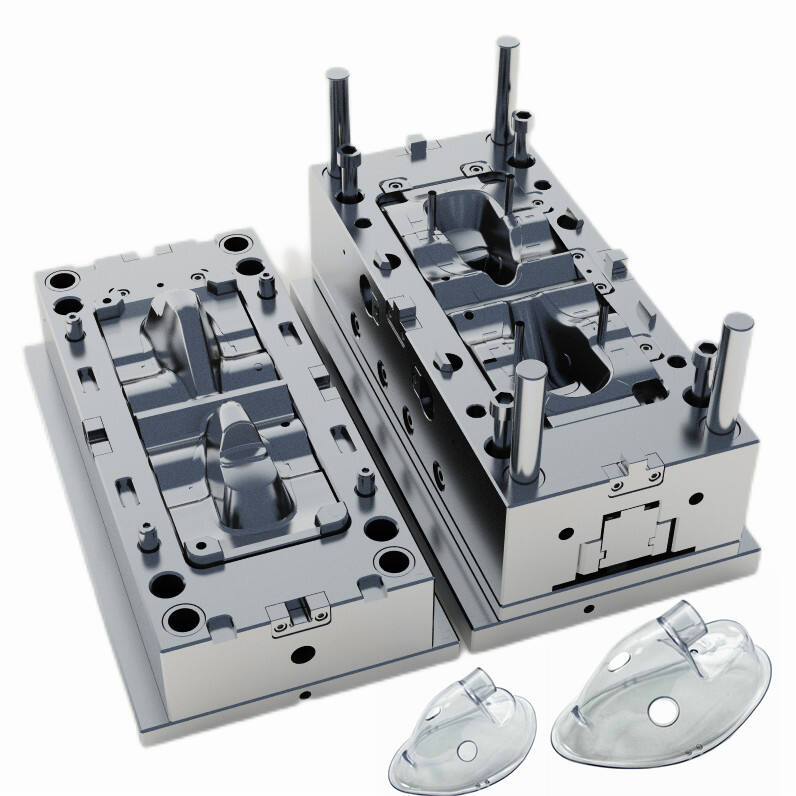

tiêm molding

Việc ép nhựa PEEK đại diện cho một quy trình sản xuất tinh vi sử dụng polyetheretherketone (PEEK), một polymer nhiệt dẻo hiệu suất cao, để tạo ra các bộ phận chính xác và bền bỉ. Kỹ thuật sản xuất tiên tiến này kết hợp các đặc tính tuyệt vời của vật liệu PEEK với sự linh hoạt của phương pháp ép nhựa để tạo ra các chi tiết hoạt động tốt trong các môi trường khắc nghiệt. Quy trình này bao gồm việc làm nóng các hạt PEEK đến điểm tan của chúng, khoảng 343°C, và tiêm chất liệu lỏng vào các khuôn được thiết kế cẩn thận dưới áp lực cao. Các thành phần kết quả thể hiện khả năng kháng hóa chất tuyệt vời, độ bền cơ học xuất sắc và độ ổn định nhiệt vượt trội. Công nghệ này cho phép sản xuất các hình dạng phức tạp với độ chính xác cao, điều này làm cho nó đặc biệt có giá trị trong các ngành công nghiệp như hàng không vũ trụ, thiết bị y tế và sản xuất ô tô. Quy trình đảm bảo chất lượng nhất quán trong các đợt sản xuất lớn đồng thời duy trì các đặc tính vốn có của vật liệu, bao gồm khả năng kháng mài mòn, hiệu suất ở nhiệt độ cao và khả năng tương thích với các quy trình khử trùng. Ngoài ra, việc ép nhựa PEEK còn cho phép tích hợp các đặc điểm cụ thể như ren, khóa gài và các yếu tố chức năng khác trực tiếp vào các chi tiết ép, giảm nhu cầu về các hoạt động thứ cấp và cải thiện hiệu quả tổng thể của quá trình sản xuất.